-

1/8

-

2/8

-

3/8

-

4/8

-

5/8

-

6/8

-

7/8

-

8/8

Piec do ogrzewania kęsów z indukcją

Opis

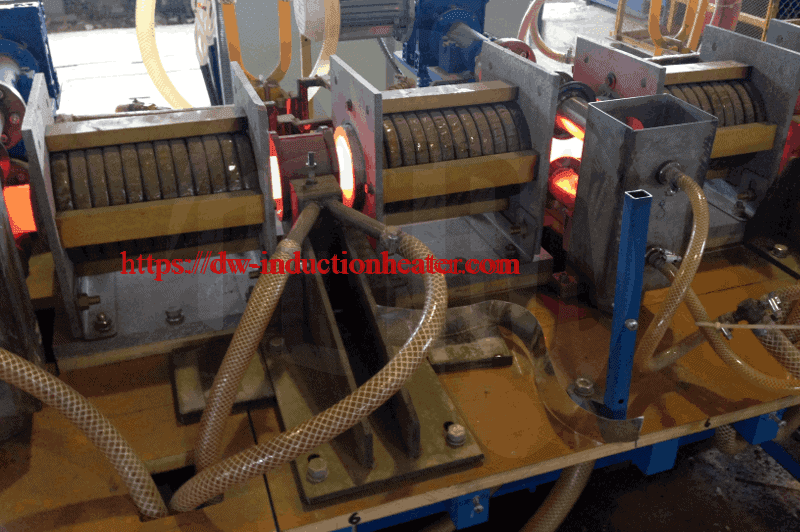

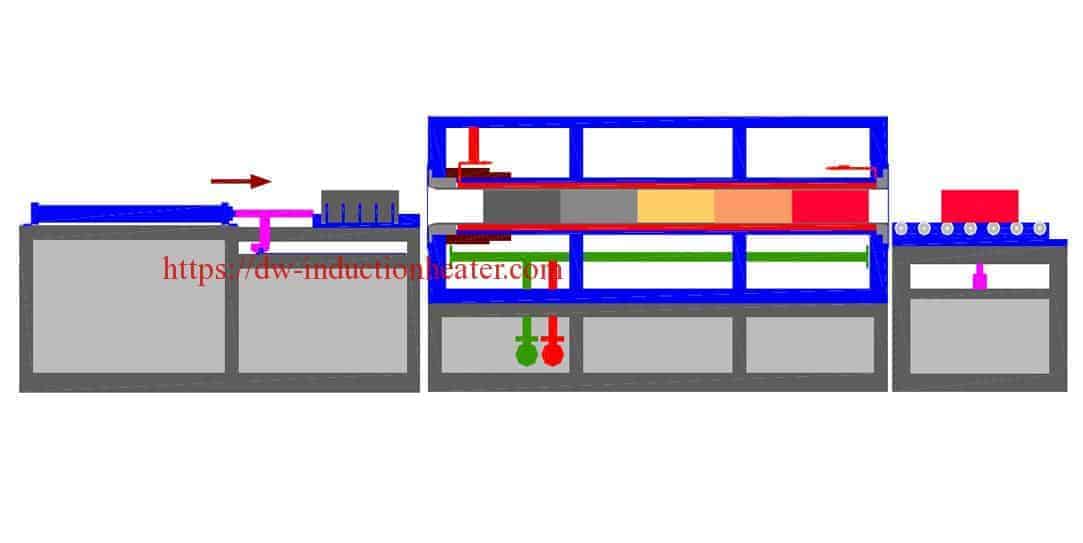

Piec do ciągłego podgrzewania kęsów z indukcją do podgrzewania kęsów miedzianych/aluminiowych/żelaznych przed formowaniem na gorąco

Opis produktu

Do podgrzewania różnych materiałów prętowych: takich jak stal i żelazo, brąz, mosiądz, stop aluminium itp.

Zdjęcie tylko w celach informacyjnych, kolor można zmienić przy różnej mocy.

Funkcje i specjalne specyfikacje dostosowane do wymagań klienta.

Cechy i zalety:

1. automatyczne: automatyczne podawanie, automatyczny wybór obrabianego przedmiotu jest dobry lub zły, automatyczny pomiar temperatury, automatyczne rozładowanie.

2. Zintegrowana konstrukcja: Oszczędność czasu, kosztów i miejsca instalacji.

3. Wbudowany panel operacyjny wyświetla stany robocze maszyny, aby ułatwić diagnostykę usterek.

| Cechy | Szczegóły | |

| 1 | Szybkie i stabilne nagrzewanie | oszczędność energii elektrycznej 20%- 30% niż w tradycyjny sposób; Wysoka wydajność i niskie zużycie energii |

| 2 | Mały rozmiar | Łatwa instalacja, obsługa i naprawa |

| 3 | Bezpieczeństwo i niezawodność | Brak wysokiego napięcia, bardzo bezpieczny dla pracowników. |

| 4 | System cyrkulacji chłodzenia | Możliwość ciągłej pracy przez 24 godziny |

| 5 | pełna ochrona własna funkcja | wiele rodzajów lamp alarmowych: przetężenie, przepięcie, przegrzanie, brak wody itp. Lampy te mogą kontrolować i chronić maszynę. |

| 6 | Ochrona środowiska | Prawie brak warstwy tlenku, nie wytwarza spalin ani ścieków |

| 7 | Typ IGBT | Unikaj przerywania niepowiązanej sieci elektrycznej; Zapewnia długą żywotność urządzenia. |

Parametr pieca do podgrzewania kęsów:

| DW-MF-200 | DW-MF-250 | DW-MF-300 | DW-MF-400 | DW-MF-500 | DW-MF-600 | ||

| Napięcie wejściowe | 3 fazy, 380V/410V/440V, 50/60Hz | ||||||

| Maksymalny prąd wejściowy | 320A | 400A | 480A | 640A | 800A | 960A | |

| Częstotliwość oscylacji | 0.5KHz^20KHz (częstotliwość oscylacji zostanie dostosowana do rozmiaru części grzewczych) | ||||||

| Cykl pracy Obciążenie | 100%, 24h ciągłej pracy | ||||||

| Pragnienia dotyczące wody chłodzącej | 0,1 MPa<Ciśnienie wody<0,3 MPa, Twardość wody<50 | ||||||

| Wymiar | Gospodarz | 1000X800X1500mm | 1500X800X2800mm | 850X1700X1900mm | |||

| Rozszerzenie | Rozszerzenie zostanie dostosowane do materiału i rozmiaru części grzewczych | ||||||

| Waga | 110 kg | 150 kg | 160 kg | 170 kg | 200 kg | 220 kg | |

| Zależy od wymiaru rozszerzenia | |||||||

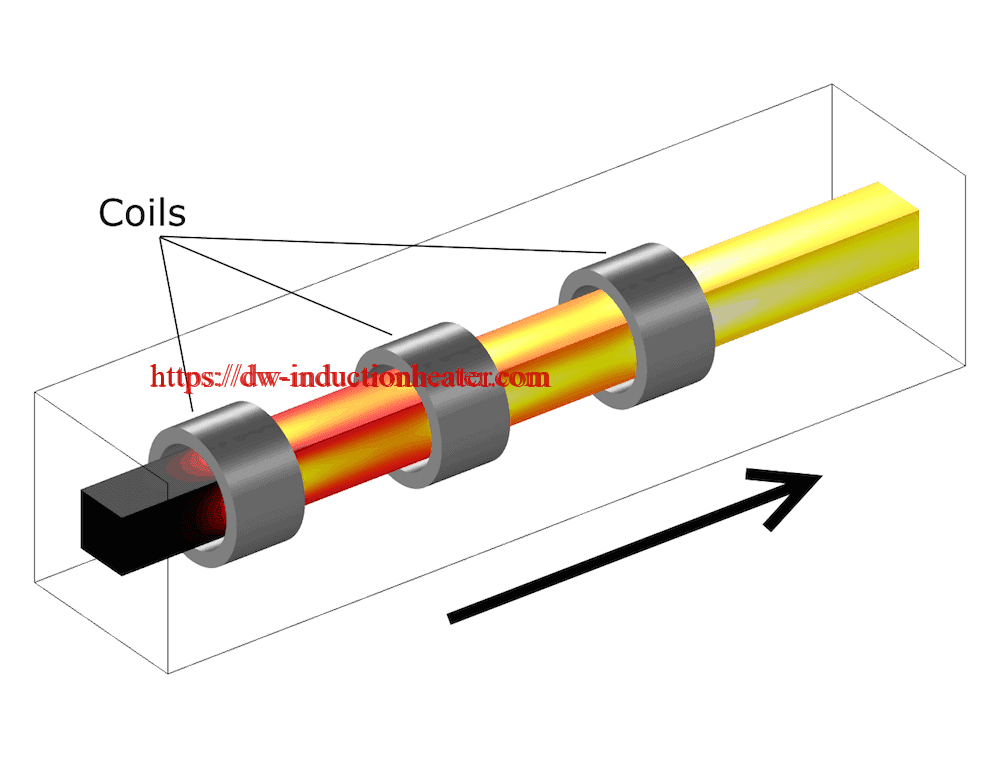

W indukcyjnym piecu do nagrzewania kęsów nagrzewana jest całość kęsów lub ślimaków. Zwykle w przypadku krótkich kęsów lub ślimaków stosuje się lej lub misę do automatycznego podawania kęsów w linii do rolek dociskowych, ciągników napędzanych łańcuchem lub w niektórych przypadkach popychaczy pneumatycznych. Kęsy są następnie przesuwane przez cewkę jeden za drugim po chłodzonych wodą szynach lub ceramicznych wkładkach w otworze cewki, które zmniejszają tarcie i zapobiegają zużyciu. Długość cewki jest funkcją wymaganego czasu wygrzewania, czasu cyklu na komponent i długości kęsa. W przypadku produkcji dużych ilości elementów o dużym przekroju nie jest niczym niezwykłym posiadanie 4 lub 5 cewek połączonych szeregowo, aby uzyskać cewkę o długości 5 m (16 stóp) lub więcej.

W tym artykule omówiono kompleksowe aspekty techniczne indukcyjnych pieców do podgrzewania prętów do różnych metali, w tym stali, miedzi, mosiądzu, aluminium, tytanu i innych. Przeanalizujemy podstawowe zasady, elementy systemu, parametry techniczne, kwestie operacyjne i konkretne zastosowania w różnych metalach.

Dlaczego ogrzewanie indukcyjne prętów aluminiowych, miedzianych i stalowych?

Każdy materiał prętów - aluminium, miedź i stal - ma różne właściwości termiczne i elektryczne, wpływające na jego zachowanie podczas nagrzewania. Oto, w jaki sposób nagrzewanie indukcyjne wyróżnia się dla każdego materiału:

- Aluminiowe pręty: Znane z wysokiej przewodności cieplnej i niskiej gęstości pręty aluminiowe wymagają mniejszej liczby cykli ogrzewania. Ogrzewanie indukcyjne zapewnia precyzyjną kontrolę temperatury bez przegrzewania lub wypaczania wrażliwych stopów aluminium.

- Pręty miedziane: Dzięki wyjątkowo wysokiej przewodności cieplnej i elektrycznej miedź szybko nagrzewa się pod wpływem indukcji. Równomierne nagrzewanie zapobiega naprężeniom termicznym i optymalizuje wydajność.

- Pręty stalowe: Stal idealnie nadaje się do nagrzewania indukcyjnego ze względu na stosunkowo niższą przewodność i właściwości magnetyczne. Piece indukcyjne doskonale radzą sobie z nagrzewaniem stali w procesach takich jak hartowanie powierzchniowe i kucie.

Podstawowe zasady ogrzewania indukcyjnego

Ogrzewanie indukcyjne działa na zasadzie indukcja elektromagnetyczna i ogrzewanie Joule'a.

- Pole elektromagnetyczne: Prąd przemienny (AC) o wysokiej częstotliwości przepływa przez specjalnie zaprojektowaną cewkę indukcyjną (induktor).

- Prądy indukowane: Prąd ten generuje silne, szybko zmieniające się pole magnetyczne wokół i wewnątrz cewki. Gdy przewodzący metalowy pręt jest umieszczony wewnątrz tego pola, zmieniający się strumień magnetyczny indukuje krążące prądy elektryczne wewnątrz pręta, znane jako prądy wirowe.

- Ogrzewanie dżulowe: Ze względu na opór elektryczny metalowego pręta, prądy wirowe rozpraszają energię w postaci ciepła (straty I²R, gdzie I to prąd, a R to opór).

- Ogrzewanie histerezowe (dla materiałów magnetycznych): W przypadku materiałów ferromagnetycznych, takich jak stal poniżej ich temperatury Curie (ok. 770°C), dodatkowe ciepło jest generowane przez straty histerezy, ponieważ domeny magnetyczne w materiale opierają się szybkim odwróceniom pola magnetycznego.

Kluczowe parametry wpływające na nagrzewanie indukcyjne obejmują:

- Częstotliwość: Określa głębokość penetracji ogrzewania

- Gęstość mocy: Kontroluje szybkość ogrzewania

- Właściwości materiału: Rezystywność elektryczna i przenikalność magnetyczna

- Odległość sprzęgania: Szczelina między cewką indukcyjną a przedmiotem obrabianym

- Czas przebywania: Czas trwania ekspozycji na pole indukcyjne

Podstawowe elementy indukcyjnego systemu ogrzewania prętów

Typowy indukcyjny piec do podgrzewania prętów składa się z następujących elementów:

- Zasilanie: Konwertuje standardową częstotliwość linii (50/60 Hz) na średnie lub wysokie częstotliwości (500 Hz do 400 kHz).

- Cewka indukcyjna: Wytwarza pole elektromagnetyczne w celu podgrzania przedmiotu obrabianego.

- System obsługi materiałów: Podaje pręty przez strefę grzewczą

- Układ chłodzenia: Utrzymuje temperaturę roboczą komponentów

- System sterowania: Monitoruje i reguluje parametry ogrzewania

- Urządzenia do pomiaru temperatury: Pirometry lub termopary do kontroli sprzężenia zwrotnego

- System atmosfery ochronnej: Do wrażliwych materiałów, takich jak tytan

Parametry techniczne dla różnych zastosowań metalowych

Parametry nagrzewania prętów stalowych

| Parametr | Stal niskowęglowa | Stal o średniej zawartości węgla | Stal wysokowęglowa | Stal stopowa |

|---|---|---|---|---|

| Optymalna temperatura kucia (°C) | 1150-1250 | 1100-1200 | 1050-1150 | 1050-1200 |

| Szybkość nagrzewania (°C/min) | 300-600 | 250-500 | 200-400 | 200-450 |

| Gęstość mocy (kW/kg) | 1.0-1.8 | 0.9-1.6 | 0.8-1.4 | 0.8-1.5 |

| Zakres częstotliwości (kHz) | 0.5-10 | 0.5-10 | 1-10 | 1-10 |

| Typowa wydajność (%) | 70-85 | 70-85 | 65-80 | 65-80 |

| Wymagania dotyczące atmosfery | Powietrze/azot | Powietrze/azot | Kontrolowana atmosfera | Kontrolowana atmosfera |

Parametry nagrzewania prętów z metali nieżelaznych

| Parametr | Miedź | Mosiądz | Aluminium | Tytan |

|---|---|---|---|---|

| Optymalna temperatura kucia (°C) | 750-900 | 650-850 | 400-500 | 900-950 |

| Szybkość nagrzewania (°C/min) | 150-300 | 180-350 | 250-450 | 100-200 |

| Gęstość mocy (kW/kg) | 0.6-1.2 | 0.5-1.0 | 0.4-0.8 | 0.7-1.2 |

| Zakres częstotliwości (kHz) | 2-10 | 2-10 | 3-15 | 3-15 |

| Typowa wydajność (%) | 55-70 | 60-75 | 65-80 | 60-75 |

| Wymagania dotyczące atmosfery | Obojętny/redukujący | Obojętny/redukujący | Powietrze/azot | Argon/próżnia |

Parametry konfiguracji systemu według średnicy pręta

| Średnica pręta (mm) | Zalecana częstotliwość (kHz) | Typowy zakres mocy (kW) | Maksymalna przepustowość (kg/godz.) | Równomierność temperatury (±°C) |

|---|---|---|---|---|

| 10-25 | 8-15 | 50-200 | 100-500 | 5-10 |

| 25-50 | 4-8 | 150-400 | 300-1000 | 8-15 |

| 50-100 | 1-4 | 300-800 | 800-2500 | 10-20 |

| 100-200 | 0.5-2 | 600-1500 | 1500-5000 | 15-25 |

| >200 | 0.3-1 | 1000-3000 | 3000-10000 | 20-30 |

Analiza wydajności cieplnej

Ogrzewanie indukcyjne oferuje znaczne korzyści w zakresie wydajności w porównaniu z konwencjonalnymi metodami ogrzewania:

| Metoda ogrzewania | Sprawność cieplna (%) | Zużycie energii (kWh/tonę) | Emisje CO₂ (kg/tonę) |

|---|---|---|---|

| Ogrzewanie indukcyjne | 70-90 | 350-450 | 175-225 |

| Piec gazowy | 20-45 | 800-1100 | 400-550 |

| Piec opalany olejem | 20-40 | 850-1200 | 600-850 |

| Opór elektryczny | 45-70 | 500-650 | 250-325 |

Uwagi i zastosowania specyficzne dla materiału

Piece do podgrzewania prętów stalowych

Właściwości magnetyczne stali (aż do osiągnięcia temperatury Curie) sprawiają, że idealnie nadaje się ona do nagrzewania indukcyjnego, co przekłada się na wysoką wydajność.

Tabela: Specyfikacje techniczne pieców indukcyjnych do prętów stalowych

| Parametr | Mała pojemność | Średnia pojemność | Duża pojemność |

|---|---|---|---|

| Moc znamionowa (kW) | 100-300 | 350-800 | 900-3000 |

| Zakres częstotliwości (kHz) | 1-5 | 0.5-3 | 0.2-1 |

| Maks. Średnica pręta (mm) | 25-80 | 80-150 | 150-300 |

| Wydajność grzewcza (kg/h) | 200-600 | 600-1500 | 1500-5000 |

| Zakres temperatur (°C) | 500-1250 | 500-1250 | 500-1250 |

| Zużycie energii (kWh/t) | 280-340 | 250-310 | 230-290 |

Tabela: Dane dotyczące wydajności podgrzewania prętów stalowych

| Średnica pręta (mm) | Czas nagrzewania do 1200°C (min) | Zużycie energii (kWh) | Równomierność temperatury (±°C) |

|---|---|---|---|

| 30 | 2-3 | 15-22 | ±8 |

| 60 | 4-7 | 40-55 | ±10 |

| 120 | 8-12 | 100-140 | ±15 |

| 250 | 15-22 | 300-380 | ±20 |

Stal pozostaje najpopularniejszym materiałem ogrzewanym w piece indukcyjne. Punkt Curie (około 760°C) znacząco wpływa na proces nagrzewania, ponieważ właściwości magnetyczne zmieniają się powyżej tej temperatury.

W przypadku prętów stalowych nagrzewanie indukcyjne zapewnia:

- Spójne podgrzewanie przelotowe dla jednorodnej mikrostruktury

- Minimalne tworzenie się zgorzeliny (0,3-0,8% strat materiału w porównaniu do 2-3% w piecach konwencjonalnych)

- Precyzyjna kontrola temperatury dla krytycznych stopów

Przykład zastosowania: Produkcja wałów korbowych dla przemysłu motoryzacyjnego wymaga podgrzewania prętów ze stali stopowej o średnicy 60 mm do temperatury 1180°C z jednorodnością ±10°C. Nowoczesne systemy indukcyjne osiągają to przy mocy wejściowej 450 kW przy częstotliwości 3 kHz, przetwarzając 1200 kg/godz. z wydajnością 78%.

Piece grzewcze Copper Bar

Doskonała przewodność elektryczna miedzi sprawia, że jest ona trudnym materiałem do nagrzewania indukcyjnego, wymagającym specjalistycznego sprzętu.

Tabela: Specyfikacje techniczne pieców indukcyjnych na pręty miedziane

| Parametr | Mała pojemność | Średnia pojemność | Duża pojemność |

|---|---|---|---|

| Moc znamionowa (kW) | 75-200 | 250-600 | 700-2000 |

| Zakres częstotliwości (kHz) | 3-10 | 2-6 | 1-4 |

| Maks. Średnica pręta (mm) | 15-50 | 50-100 | 100-200 |

| Wydajność grzewcza (kg/h) | 150-400 | 400-1000 | 1000-3500 |

| Zakres temperatur (°C) | 400-1000 | 400-1000 | 400-1000 |

| Zużycie energii (kWh/t) | 290-350 | 260-320 | 240-300 |

Tabela: Dane dotyczące wydajności ogrzewania prętem miedzianym

| Średnica pręta (mm) | Czas nagrzewania do 800°C (min) | Zużycie energii (kWh) | Równomierność temperatury (±°C) |

|---|---|---|---|

| 20 | 2-4 | 12-18 | ±4 |

| 40 | 4-8 | 30-40 | ±6 |

| 80 | 9-14 | 80-110 | ±9 |

| 150 | 18-25 | 200-260 | ±12 |

Wysoka przewodność cieplna miedzi stanowi wyzwanie dla równomiernego ogrzewania. Wyższe częstotliwości (3-10 kHz) są zwykle stosowane w celu optymalizacji efektu naskórkowości i zapewnienia równomiernego rozprowadzania ciepła.

Parametry techniczne wytłaczania prętów miedzianych:

- Optymalna temperatura nagrzewania: 750-850°C

- Gęstość mocy: 0,8-1,0 kW/kg

- Czas nagrzewania dla pręta 50 mm: 2-3 minuty

- Wybór częstotliwości: 4-8 kHz

- Atmosfera: Azot lub atmosfera redukująca, aby zapobiec utlenianiu.

Piece grzewcze do prętów aluminiowych

Wysoka przewodność cieplna i niska rezystywność elektryczna aluminium stanowią wyjątkowe wyzwanie dla nagrzewania indukcyjnego.

Tabela: Specyfikacje techniczne pieców indukcyjnych do prętów aluminiowych

| Parametr | Mała pojemność | Średnia pojemność | Duża pojemność |

|---|---|---|---|

| Moc znamionowa (kW) | 50-150 | 200-500 | 600-1500 |

| Zakres częstotliwości (kHz) | 2-8 | 1-4 | 0.5-3 |

| Maks. Średnica pręta (mm) | 20-60 | 60-120 | 120-250 |

| Wydajność grzewcza (kg/h) | 100-300 | 300-800 | 800-3000 |

| Zakres temperatur (°C) | 300-650 | 300-650 | 300-650 |

| Zużycie energii (kWh/t) | 320-380 | 280-340 | 260-310 |

Tabela: Dane dotyczące wydajności ogrzewania prętów aluminiowych

| Średnica pręta (mm) | Czas nagrzewania do 550°C (min) | Zużycie energii (kWh) | Równomierność temperatury (±°C) |

|---|---|---|---|

| 25 | 3-5 | 15-20 | ±5 |

| 50 | 6-10 | 35-45 | ±7 |

| 100 | 12-18 | 90-120 | ±10 |

| 200 | 25-35 | 250-320 | ±15 |

Wysoka przewodność elektryczna aluminium i niska temperatura topnienia wymagają starannej kontroli:

Krytyczne parametry podgrzewania kęsów aluminiowych:

- Precyzyjna kontrola temperatury (±5°C) w celu uniknięcia częściowego stopienia

- Wyższe częstotliwości (5-15 kHz) w celu przezwyciężenia wysokiej przewodności

- Typowa gęstość mocy: 0,4-0,7 kW/kg

- Regulacja szybkości narastania temperatury: 250-400°C/min

- Zautomatyzowane systemy wyrzucania zapobiegające przegrzaniu

Przetwarzanie tytanu

Reaktywność tytanu z tlenem wymaga stosowania atmosfer ochronnych:

Specjalistyczne wymagania dotyczące podgrzewania tytanu:

- Ochrona przed gazem argonowym lub środowisko próżniowe

- Równomierność temperatury w zakresie ±8°C

- Typowe temperatury pracy: 900-950°C

- Umiarkowana gęstość mocy: 0,7-1,0 kW/kg

- Ulepszone systemy monitorowania zapobiegające powstawaniu punktów zapalnych

Zaawansowana konstrukcja systemu i funkcje sterowania

Technologia zasilania

Nowoczesne indukcyjne systemy grzewcze wykorzystują zasilacze półprzewodnikowe o następujących parametrach:

| Typ zasilacza | Zakres częstotliwości | Współczynnik mocy | Wydajność | Dokładność kontroli |

|---|---|---|---|---|

| Falownik IGBT | 0,5-10 kHz | >0.95 | 92-97% | ±1% |

| Falownik MOSFET | 5-400 kHz | >0.93 | 90-95% | ±1% |

| Konwerter SCR | 0,05-3 kHz | >0.90 | 85-92% | ±2% |

Systemy kontroli temperatury

| Metoda kontroli | Dokładność | Czas reakcji | Zastosowanie |

|---|---|---|---|

| Pirometria optyczna | ±5°C | 10-50ms | Temperatura powierzchni |

| Termopary wielopunktowe | ±3°C | 100-500ms | Monitorowanie profilu |

| Obrazowanie termiczne | ±7°C | 30-100 ms | Analiza całej powierzchni |

| Modelowanie matematyczne | ±10°C | Czas rzeczywisty | Szacowanie temperatury rdzenia |

Analiza zużycia energii

Poniższe dane przedstawiają typowe wzorce zużycia energii w zastosowaniach związanych z ogrzewaniem prętów:

| Rodzaj metalu | Średnica pręta (mm) | Wymagana energia (kWh/tonę) | Redukcja CO₂ w porównaniu z gazem (%) |

|---|---|---|---|

| Stal węglowa | 50 | 380-420 | 55-65 |

| Stal nierdzewna | 50 | 400-450 | 50-60 |

| Miedź | 50 | 200-250 | 60-70 |

| Aluminium | 50 | 160-200 | 65-75 |

| Tytan | 50 | 450-500 | 45-55 |

Studium przypadku: Zoptymalizowany system indukcyjny do obróbki wielu metali

Nowoczesny indukcyjny system podgrzewania prętów zaprojektowany z myślą o elastycznej produkcji demonstruje wszechstronność obecnej technologii:

Specyfikacja systemu:

- Moc: 800 kW

- Zakres częstotliwości: 0,5-10 kHz (regulowany automatycznie)

- Zakres średnic prętów: 30-120 mm

- Maksymalna przepustowość: 3000 kg/h (stal)

- Zakres temperatur: 400-1300°C

- Kontrola atmosfery: Regulacja od utleniającej do obojętnej

- System odzyskiwania energii: odzyskiwanie energii 15-20%

Dane dotyczące wydajności według materiału:

| Materiał | Rozmiar pręta (mm) | Przepustowość (kg/godz.) | Zużycie energii (kWh/tonę) | Równomierność temperatury (±°C) |

|---|---|---|---|---|

| Stal węglowa | 80 | 2,800 | 390 | 12 |

| Stal stopowa | 80 | 2,600 | 410 | 14 |

| Stal nierdzewna | 80 | 2,400 | 430 | 15 |

| Miedź | 80 | 3,200 | 220 | 8 |

| Mosiądz | 80 | 3,000 | 210 | 10 |

| Aluminium | 80 | 2,200 | 180 | 7 |

| Tytan | 80 | 1,800 | 470 | 9 |

Przyszłe trendy i innowacje

The indukcyjne podgrzewanie prętów Branża nadal ewoluuje wraz z kilkoma kluczowymi trendami technologicznymi:

- Technologia cyfrowego bliźniaka: Modele symulacyjne w czasie rzeczywistym przewidujące rozkład temperatury w całym pręcie

- Sterowanie adaptacyjne oparte na sztucznej inteligencji: Samooptymalizujące się systemy, które dostosowują parametry w oparciu o zmiany materiału

- Hybrydowe systemy grzewcze: Połączone ogrzewanie indukcyjne i przewodzące dla zoptymalizowanego zużycia energii

- Ulepszona elektronika mocy: Półprzewodniki o szerokim paśmie wzbronionym (SiC, GaN) zapewniające wyższą wydajność

- Zaawansowana izolacja termiczna: Materiały nanoceramiczne zmniejszające straty ciepła 15-25%

Wnioski

Indukcyjne systemy ogrzewania prętów metalowych to zaawansowana i wszechstronna technologia do zastosowań związanych z obróbką metali. Zdolność do precyzyjnej kontroli parametrów ogrzewania, osiągnięcia doskonałej jednorodności temperatury i znacznego zmniejszenia zużycia energii sprawia, że systemy te są idealne do wysokowartościowych operacji obróbki metali.

Wybór odpowiednich parametrów technicznych - częstotliwości, gęstości mocy, czasu nagrzewania i kontroli atmosfery - musi być starannie dostosowany do konkretnego materiału i wymagań aplikacji. Nowoczesne systemy oferują bezprecedensowy poziom kontroli, wydajności i elastyczności, umożliwiając producentom przetwarzanie szerokiej gamy materiałów z optymalnymi wynikami.

Indukcyjne piece do ogrzewania prętów są niezbędne do podgrzewania prętów aluminiowych, miedzianych i stalowych, oferując niezrównaną wydajność, jednorodność i trwałość. Niezależnie od tego, czy celem jest usprawnienie operacji kucia, czy osiągnięcie precyzyjnej kontroli temperatury podczas obróbki cieplnej, technologia ta zapewnia optymalne wyniki w różnych branżach. Dzięki konfigurowalnym parametrom i zaawansowanym możliwościom, piece indukcyjne kształtują przyszłość procesów nagrzewania metali.

Podobne produkty

-

Taśma stalowa do kucia indukcyjnego

-

Końcówka do kucia indukcyjnego prętów i prętów ze stali miedzianej i żelaznej

-

Indukcyjne piece kuźnicze do formowania na gorąco kęsów stalowych, prętów miedzianych i prętów aluminiowych

-

Piec do podgrzewania kęsów stalowych z indukcją Do kucia walcarek i wytłaczania prętów-kęsów-prętów