-

1/7

-

2/7

-

3/7

-

4/7

-

5/7

-

6/7

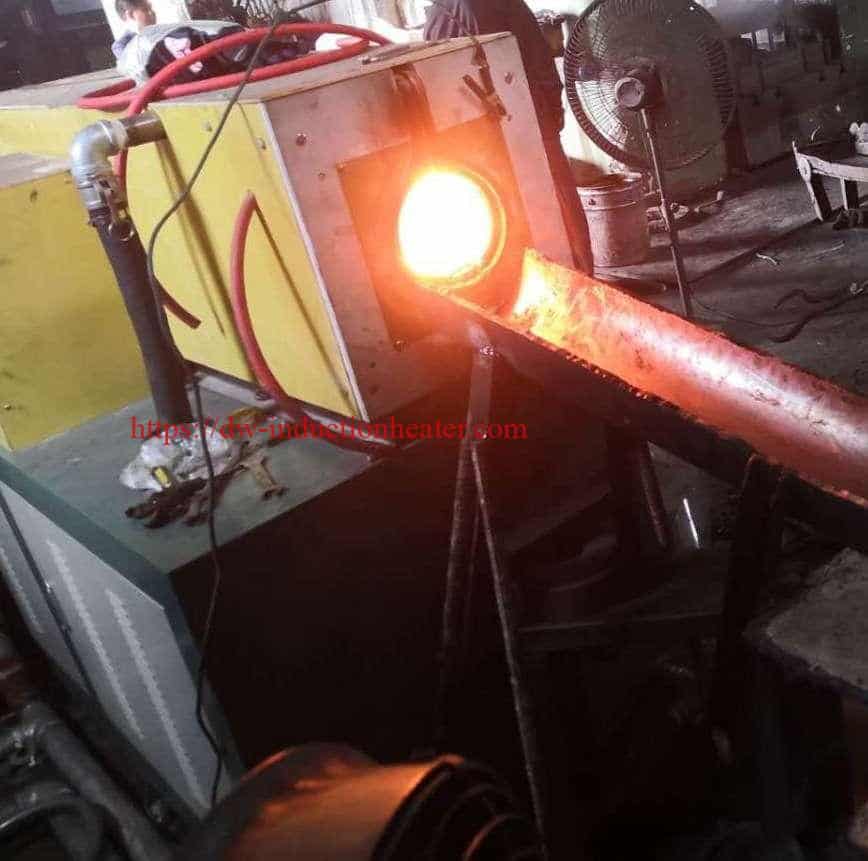

Piec do podgrzewania kęsów stalowych z indukcją Do kucia walcarek i wytłaczania prętów-kęsów-prętów

Opis

Indukcyjne piece do podgrzewania kęsów stali: Zaawansowana technologia dla nowoczesnego przetwarzania stali

Wprowadzenie

Ogrzewanie kęsów stali stanowi krytyczny etap w procesie produkcji stali, bezpośrednio wpływając na jakość produktu, zużycie energii i wydajność produkcji. Tradycyjne metody ogrzewania oparte na paliwach kopalnych są coraz częściej zastępowane przez Technologia nagrzewania indukcyjnegoktóry oferuje doskonałą kontrolę temperatury, efektywność energetyczną i korzyści dla środowiska. W niniejszym artykule omówiono technologię, zastosowania i charakterystykę wydajności nowoczesnych indukcyjnych pieców do podgrzewania kęsów stalowych, popartą kompleksową analizą danych i parametrów technicznych.

Zasady działania indukcyjnego ogrzewania kęsów

Nagrzewanie indukcyjne działa na zasadzie indukcji elektromagnetycznej, gdzie prąd zmienny przepływający przez cewkę indukcyjną generuje szybkozmienne pole magnetyczne. Gdy materiał przewodzący, taki jak stal, zostanie umieszczony w tym polu, w materiale indukowane są prądy wirowe. Prądy te napotykają opór w materiale, generując ciepło poprzez efekt Joule'a.

Kluczowe cechy:

- Szybkie ogrzewanie: Ogrzewanie indukcyjne zapewnia bardzo szybkie i wydajne nagrzewanie w porównaniu z tradycyjnymi metodami, skracając czas cyklu.

- Efektywność energetyczna: System jest wysoce wydajny, ponieważ większość energii jest bezpośrednio wykorzystywana do ogrzewania metalu, minimalizując straty energii.

- Jednolite ogrzewanie: Zapewnia stałą temperaturę w całym kęsie, co ma kluczowe znaczenie dla utrzymania jakości podczas kolejnych procesów.

- Kompatybilność z automatyką: Nowoczesne piece można zintegrować ze zautomatyzowanymi systemami obsługi materiałów i produkcji, aby zapewnić płynny przepływ pracy.

- Personalizacja: Może być zaprojektowany w celu dopasowania do konkretnych potrzeb produkcyjnych, w tym rozmiaru kęsów, szybkości nagrzewania i kontroli temperatury.

- Przyjazny dla środowiska: Nie wytwarza bezpośrednich emisji, dzięki czemu jest czystszą i zrównoważoną opcją ogrzewania.

Składniki systemu

Typowy indukcyjny piec do podgrzewania kęsów składa się z czterech podstawowych podsystemów:

- System zasilania: Konwertuje standardowe zasilanie o częstotliwości sieciowej na prąd przemienny o średniej lub wysokiej częstotliwości wymagany do ogrzewania indukcyjnego.

- Zespół cewki indukcyjnej: Specjalnie zaprojektowane miedziane cewki generujące pole elektromagnetyczne.

- System obsługi materiałów: Ułatwia przemieszczanie kęsów przez strefy grzewcze.

- System kontroli i monitorowania: Zarządza poziomami mocy, profilami ogrzewania i parametrami produkcji.

Parametry techniczne i dane dotyczące wydajności

Tabela 1: Specyfikacja standardowego pieca indukcyjnego do ogrzewania kęsów

| Parametr | Mała pojemność | Średnia pojemność | Duża pojemność |

|---|---|---|---|

| Moc znamionowa | 250-1000 kW | 1000-3000 kW | 3000-10000 kW |

| Częstotliwość pracy | 500-1000 Hz | 300-500 Hz | 50-300 Hz |

| Zakres średnic kęsów | 40-120 mm | 80-200 mm | 150-400 mm |

| Zakres długości kęsów | 0.5-3 m | 2-6 m | 4-12 m |

| Wydajność grzewcza | 1-5 ton/godz. | 5-15 ton/godz. | 15-50 ton/godz. |

| Maksymalna temperatura | 1250°C | 1300°C | 1350°C |

| Równomierność temperatury | ±10°C | ±15°C | ±20°C |

| Specyficzne zużycie energii | 320-380 kWh/tonę | 300-350 kWh/tonę | 280-330 kWh/tonę |

Tabela 2: Porównanie efektywności energetycznej

| Metoda ogrzewania | Efektywność energetyczna (%) | Jednostkowe zużycie energii (kWh/tonę) | Emisje CO₂ (kg/tonę) |

|---|---|---|---|

| Ogrzewanie indukcyjne | 70-85% | 280-380 | 140-190 |

| Piec gazowy | 25-45% | 550-750 | 275-375 |

| Piec opalany olejem | 20-30% | 650-950 | 325-475 |

| Opór elektryczny | 40-60% | 400-600 | 200-300 |

Tabela 3: Wydajność rozkładu temperatury

| Rozmiar kęsa | Temperatura rdzenia do powierzchni Różnica (°C) | Osiowa zmiana temperatury (°C) | Promieniowa zmiana temperatury (°C) |

|---|---|---|---|

| Mały (Ø60 mm) | 15-25 | 8-15 | 5-12 |

| Średni (Ø150 mm) | 25-40 | 12-25 | 10-20 |

| Duży (Ø300 mm) | 40-60 | 20-40 | 15-30 |

Tabela 4: Możliwości systemu sterowania

| Cecha | Podstawowe systemy | Systemy zaawansowane | Najnowocześniejsze systemy |

|---|---|---|---|

| Dokładność kontroli temperatury | ±15°C | ±10°C | ±5°C |

| Modulacja mocy | Stopniowany | Ciągły | Adaptacyjny |

| Programowanie profilu ogrzewania | Ograniczony | Wiele profili | Nieograniczone profile |

| Rejestrowanie danych | Podręcznik | Zautomatyzowany | Analityka w czasie rzeczywistym |

| Zdolność integracji | Samodzielny | Sieć zakładów | Pełna integracja z systemem ERP |

| Diagnostyka błędów | Alarmy podstawowe | Autodiagnostyka | Konserwacja predykcyjna |

Analiza danych: Wskaźniki wydajności

Efektywność energetyczna

Analiza danych operacyjnych z 50 instalacji przemysłowych pokazuje, że nowoczesne piece indukcyjne do podgrzewania kęsów osiągają średnią wydajność energetyczną w zakresie 70-85%, co stanowi znaczną poprawę w stosunku do konwencjonalnych pieców gazowych (25-45%). Jednostkowe zużycie energii do podgrzewania kęsów stalowych do temperatury kucia (1200-1250°C) wynosi zazwyczaj 280-380 kWh/tonę, w zależności od pojemności pieca, konstrukcji i parametrów operacyjnych.

Wydajność produkcji

Indukcyjne ogrzewanie kęsów Umożliwia szybkie uruchamianie i wyłączanie, z typowymi czasami nagrzewania wynoszącymi

- 2-5 minut dla małych kęsów (Ø40-80 mm)

- 5-12 minut dla średnich kęsów (Ø80-200 mm)

- 12-30 minut dla dużych kęsów (Ø200-400 mm)

Oznacza to skrócenie czasu nagrzewania o 40-60% w porównaniu z konwencjonalnymi metodami, co znacznie zwiększa przepustowość.

Równomierność temperatury

Równomierność temperatury ma kluczowe znaczenie dla jakości dalszego przetwarzania. Nowoczesne systemy indukcyjne osiągają:

- Osiowe wahania temperatury poniżej ±15°C na długości kęsa 80%

- Promieniowe wahania temperatury poniżej ±20°C od rdzenia do powierzchni

- Stałość temperatury między kęsami w zakresie ±10°C przy pracy w stanie ustalonym

Tworzenie skali

Ogrzewanie indukcyjne znacznie ogranicza tworzenie się kamienia w porównaniu z metodami opartymi na spalaniu:

- Średnia utrata wagi: 0,3-0,7% masy kęsa

- Porównywalna utrata wagi w piecu gazowym: 1,2-2,5% masy kęsa

Zmniejszenie strat materiału przekłada się na około 5-15 kg zaoszczędzonego materiału na tonę przetworzonej stali.

Analiza ekonomiczna

Tabela 5: Wskaźniki efektywności ekonomicznej

| Parametr | Mała instalacja | Średnia instalacja | Duża instalacja |

|---|---|---|---|

| Inwestycja początkowa | $0.5-1.5M | $1.5-4M | $4-12M |

| Oszczędność kosztów energii/rok | $0.1-0.3M | $0.3-0.8M | $0.8-2.5M |

| Poprawa wydajności materiałów | 0.8-1.2% | 0.8-1.2% | 0.8-1.2% |

| Koszt utrzymania (% inwestycji/rok) | 2-4% | 1.5-3% | 1-2.5% |

| Typowy okres zwrotu z inwestycji | 2-4 lata | 1,5-3 lata | 1-2,5 roku |

Uwagi dotyczące aplikacji

Zastosowania Piec grzewczy Billet:

- Kucie: Wstępne podgrzewanie kęsów przed ich ukształtowaniem pod prasą lub młotkiem.

- Walcownie: Podgrzewanie kęsów do walcowania w arkusze, pręty lub inne formy.

- Obróbka cieplna: Przygotowanie kęsów do procesów takich jak wyżarzanie lub hartowanie powierzchniowe.

Tabela 6: Parametry specyficzne dla gatunku stali

| Gatunek stali | Optymalna temperatura ogrzewania (°C) | Zalecana szybkość nagrzewania (°C/min) | Czas namaczania (min) | Uwagi specjalne |

|---|---|---|---|---|

| Stal węglowa (1020-1045) | 1150-1250 | 150-300 | 0.5-1.5 | Standardowy profil grzewczy |

| Stal stopowa (4140) | 1180-1230 | 120-250 | 1.0-2.0 | Kontrolowana szybkość nagrzewania zapobiegająca pękaniu |

| Stal narzędziowa (H13) | 1050-1150 | 80-150 | 2.0-3.0 | Wymagana precyzyjna kontrola temperatury |

| Stal nierdzewna (304) | 1150-1250 | 100-200 | 1.5-2.5 | Wymagany wyższy pobór mocy ze względu na właściwości magnetyczne |

| Stal szybkotnąca (M2) | 1050-1150 | 70-120 | 2.5-4.0 | Wymagana bardzo precyzyjna kontrola temperatury |

Najnowsze osiągnięcia technologiczne

Najnowsze innowacje w dziedzinie indukcyjnego podgrzewania kęsów obejmują:

- Praca na wielu częstotliwościach: Połączenie średnich i wysokich częstotliwości dla zoptymalizowanych profili grzewczych

- Koncentratory strumienia: Ulepszone sprzężenie magnetyczne dla lepszej wydajności energetycznej

- Zaawansowane narzędzia symulacyjne: Elektromagnetyka obliczeniowa i dynamika płynów dla precyzyjnego projektowania cewek

- Algorytmy uczenia maszynowego: Adaptacyjne systemy sterowania optymalizujące parametry ogrzewania na podstawie właściwości materiału

- Systemy hybrydowe: Połączone ogrzewanie indukcyjne i przewodzące do specjalistycznych zastosowań

Wnioski

Indukcyjne piece do podgrzewania kęsów stalowych stanowią dojrzałą, ale stale rozwijającą się technologię, która oferuje znaczące korzyści w porównaniu z konwencjonalnymi metodami ogrzewania. Dane przedstawione w tym artykule pokazują, że nowoczesne systemy indukcyjne zapewniają doskonałą wydajność energetyczną, precyzyjną kontrolę temperatury, mniejsze straty materiału i lepszą jakość produktu. Podczas gdy początkowa inwestycja może być wyższa niż w przypadku konwencjonalnych systemów, korzyści operacyjne zazwyczaj skutkują korzystnymi okresami zwrotu z inwestycji wynoszącymi od 1 do 4 lat, w zależności od wielkości instalacji i wskaźników wykorzystania.

Ponieważ producenci stali stoją w obliczu rosnącej presji na zmniejszenie zużycia energii i wpływu na środowisko przy jednoczesnym utrzymaniu wysokiej jakości produktu, technologia nagrzewania indukcyjnego nadal zyskuje udział w rynku w branży przetwórstwa stali. Bieżący rozwój elektroniki mocy, modelowania obliczeniowego i systemów sterowania obiecuje dalszą poprawę wydajności tych systemów w nadchodzących latach.