-

1/6

-

2/6

-

3/6

-

4/6

-

5/6

indukcyjne systemy obróbki cieplnej po spawaniu indukcyjne maszyny pwht

Opis

Co to jest indukcyjny system PWHT?

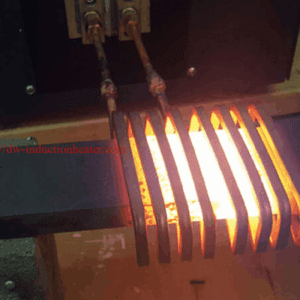

An indukcyjny system PWHT / indukcyjny system obróbki cieplnej po spawaniu to rozwiązanie do obróbki cieplnej zaprojektowane w celu zminimalizowania naprężeń szczątkowych w materiałach i poprawy ich właściwości mechanicznych po spawaniu. Wykorzystując zasadę indukcji elektromagnetycznej, system generuje ciepło bezpośrednio w materiale, umożliwiając zlokalizowane i kontrolowane ogrzewanie. W przeciwieństwie do tradycyjnych metod, takich jak ogrzewanie piecowe lub oporowe, indukcyjna obróbka cieplna PWHT oferuje szybsze, bardziej energooszczędne i precyzyjne procesy obróbki cieplnej, co czyni ją idealną dla branż wymagających wysokiej jakości spawanych elementów.

Jak to działa

- Cewka indukcyjna/koc: Cewka lub elastyczny koc indukcyjny jest umieszczany wokół lub w pobliżu obszaru spawania.

- Generowanie pola elektromagnetycznego: Zasilacz urządzenia przekształca zasilanie sieciowe AC na określoną częstotliwość (często w zakresie od 2 kHz do 25 kHz).

- Prądy wirowe i wytwarzanie ciepła: Pole elektromagnetyczne indukuje prądy wirowe w metalu, powodując jego nagrzewanie od wewnątrz.

- Kontrola temperatury: Termopary przymocowane w pobliżu spoiny dostarczają informacje zwrotne do systemu sterowania (PLC). Reguluje to moc wyjściową w celu uzyskania precyzyjnego profilu temperatury zgodnie z procedurami PWHT.

Dlaczego warto stosować indukcję do PWHT?

- Szybkie i dokładne ogrzewanie: Indukcja zapewnia szybsze tempo nagrzewania i precyzyjnie kontrolowaną temperaturę, minimalizując problemy jakościowe, takie jak pękanie lub niepełne odprężenie.

- Efektywność energetyczna: Systemy indukcyjne są często bardziej wydajne niż tradycyjne ogrzewanie oporowe lub piecowe. Energia jest kierowana bezpośrednio do obszaru, który potrzebuje ciepła.

- Przenośność i elastyczność: W porównaniu z dużymi piecami, indukcyjne jednostki PWHT (z elastycznymi cewkami/kocykami) umożliwiają obróbkę na miejscu lub w miejscu instalacji. Jest to szczególnie przydatne w przypadku dużych komponentów lub stałych instalacji (np. rurociągów w rafineriach).

- Automatyzacja i monitorowanie: Większość indukcyjnych maszyn PWHT ma wbudowane systemy rejestrowania danych, zarządzania recepturami i systemy alarmowe, co upraszcza zachowanie zgodności z przepisami (takimi jak ASME, AWS) i zapewnia identyfikowalność procesu.

Typowe cechy maszyny indukcyjnej PWHT

- Zakres mocy znamionowej: Maszyny mogą mieć moc od 30 kW do ponad 300 kW, w zależności od grubości, rodzaju materiału i rozmiaru części.

- Zakres częstotliwości: Zwykle między 2 kHz a 25 kHz, zoptymalizowane pod kątem wymaganej głębokości penetracji ciepła.

- Wiele kanałów grzewczych (stref): Umożliwia jednoczesną obróbkę wielu połączeń lub złożonych geometrii spoin.

- Zaawansowana kontrola: Interfejs człowiek-maszyna (HMI) z ekranem dotykowym, sterowanie oparte na sterowniku PLC, wejścia wielu termopar i opcje rejestrowania danych.

- Metoda chłodzenia: W zależności od mocy znamionowej, zasilacze indukcyjne mogą być chłodzone powietrzem lub wodą.

Zastosowania indukcyjnych maszyn PWHT w dziedzinie rurociągów

Obróbka cieplna po spawaniu (PWHT) jest kluczowym procesem w przemyśle rurociągowym, szczególnie w zastosowaniach wysokociśnieniowych i wysokotemperaturowych. Wykorzystując technologię nagrzewania indukcyjnego do wykonywania PWHT, producenci i operatorzy rurociągów mogą osiągnąć precyzyjną, stałą kontrolę temperatury przy jednoczesnym skróceniu całkowitego czasu obróbki. Poniżej przedstawiamy kluczowe zastosowania i zalety indukcyjnego nagrzewania PWHT w branży rurociągów:

Obróbka cieplna po spawaniu (PWHT) jest kluczowym procesem w przemyśle rurociągowym, szczególnie w zastosowaniach wysokociśnieniowych i wysokotemperaturowych. Wykorzystując technologię nagrzewania indukcyjnego do wykonywania PWHT, producenci i operatorzy rurociągów mogą osiągnąć precyzyjną, stałą kontrolę temperatury przy jednoczesnym skróceniu całkowitego czasu obróbki. Poniżej przedstawiamy kluczowe zastosowania i zalety indukcyjnego nagrzewania PWHT w branży rurociągów:

1. Budowa nowych rurociągów

- Długie spoiny

- Rurociągi o dużej średnicy często wymagają wielu przejść i złożonych połączeń spawanych. Indukcyjna obróbka cieplna PWHT może być stosowana do wykonywania jednolitej obróbki cieplnej wzdłuż całego szwu, poprawiając jakość spoiny i zmniejszając ryzyko pękania.

- Spoiny łączące

- Podczas instalacji lub rozbudowy, spoiny łączące łączą różne segmenty rurociągu. Konsekwentna obróbka cieplna tych spoin za pomocą indukcji zmniejsza naprężenia szczątkowe i pomaga zapewnić długoterminową integralność, zwłaszcza w rurociągach przeznaczonych do pracy pod wysokim ciśnieniem.

- Połączenia w terenie w odległych obszarach

- Indukcyjny sprzęt PWHT zaprojektowany z myślą o przenośności może być transportowany na odległe place budowy rurociągów lub w trudny teren. Wydajna konfiguracja i szybsze cykle nagrzewania/chłodzenia są szczególnie korzystne podczas pracy w trudnych warunkach przy ograniczonych zasobach.

2. Naprawy i konserwacja rurociągów

- Naprawa pęknięć

- W rurociągach mogą powstawać pęknięcia spowodowane zmęczeniem materiału, korozją lub uszkodzeniami mechanicznymi. Indukcyjna PWHT pomaga zmniejszyć naprężenia szczątkowe w naprawionej strefie spoiny, zmniejszając ryzyko dalszego rozprzestrzeniania się pęknięć i wydłużając żywotność rurociągu.

- Gwintowanie na gorąco i dodawanie rozgałęzień

- Gdy konieczne są modyfikacje rurociągu (takie jak dodanie odgałęzień lub nowych połączeń), spoiny mogą być poddawane indukcyjnej PWHT w celu zwiększenia plastyczności, wytrzymałości i ogólnej niezawodności.

- Wymiana sekcji

3. Zgodność z normami i kodeksami branżowymi

- Normy ASME i API

- Wiele norm dotyczących rurociągów ciśnieniowych (np. ASME B31.3, ASME B31.4, ASME B31.8 i API) określa PWHT dla określonych materiałów, grubości i scenariuszy serwisowych. Indukcyjne maszyny PWHT zapewniają precyzyjną kontrolę temperatury i skomputeryzowaną dokumentację, pomagając operatorom spełnić te wymagania prawne.

- Redukcja twardości

- Poprzez równomierne rozprowadzanie ciepła w obszarze spoiny, systemy indukcyjne pomagają zmniejszyć twardość w strefie wpływu ciepła (HAZ) - wymóg w niektórych procedurach zgodnych z kodeksem, aby zminimalizować ryzyko pękania indukowanego wodorem.

- Wymagania dotyczące materiałów

- Niektóre stale stopowe - takie jak chromowo-molibdenowe (Cr-Mo) lub inne wysokowytrzymałe stale niskostopowe (HSLA) - mogą wymagać ścisłych profili termicznych. Indukcyjna obróbka cieplno-chemiczna PWHT umożliwia niestandardowy wzrost temperatury, czasy podtrzymania i kontrolowane chłodzenie w celu uzyskania pożądanej mikrostruktury.

4. Korzyści z Indukcyjna PWHT w rurociągu Zastosowania

- Szybsze cykle grzewcze

- Ogrzewanie indukcyjne dostarcza ciepło bezpośrednio i wydajnie do strefy spawania, znacznie skracając czas nagrzewania w porównaniu z tradycyjnymi metodami (takimi jak cewki oporowe lub piece gazowe).

- Dokładna, równomierna dystrybucja ciepła

- Zautomatyzowane systemy sterowania umożliwiają precyzyjną regulację temperatury i równomierne pokrycie na całym obwodzie rury. Ta jednorodność ma kluczowe znaczenie dla spełnienia wymagań mechanicznych i metalurgicznych.

- Mobilność i łatwość konfiguracji

- Nowoczesne maszyny indukcyjne PWHT są lekkie i przenośne, dzięki czemu idealnie nadają się do użytku w terenie, gdzie duże piece lub stałe konfiguracje są niepraktyczne.

- Efektywność energetyczna

- Ponieważ nagrzewanie indukcyjne koncentruje energię na strefie zgrzewania, a nie na dużych otaczających obszarach, całkowite zużycie energii jest mniejsze, co przekłada się na efektywność kosztową - szczególnie ważną w przypadku dużych projektów rurociągów.

- Zwiększone bezpieczeństwo

5. Typowe procedury PWHT dla rurociągów z indukcją

- Ogrzewanie wstępne

- Kontrolowany wzrost i namaczanie

- Sprzęt indukcyjny pozwala na niestandardowe szybkości narastania ciepła, co zapewnia stopniowe nagrzewanie złącza spawanego. Po osiągnięciu temperatury docelowej (często w zakresie 600-700°C, w zależności od materiału), jest ona utrzymywana przez określony czas (etap wygrzewania) w celu rozładowania naprężeń wewnętrznych.

- Kontrolowane chłodzenie

- Stopniowa faza chłodzenia ma kluczowe znaczenie dla uniknięcia tworzenia się kruchych mikrostruktur. Dzięki systemom indukcyjnym operatorzy mogą zaprogramować szybkość chłodzenia, aby spełnić określone wymagania materiałowe.

Przypadki użycia i korzyści

- Zbiorniki ciśnieniowe i rurociągi: Zapewnia integralność spoin w przemyśle naftowym, gazowym, energetycznym i petrochemicznym.

- Ciężka produkcja: Łagodzi naprężenia szczątkowe w dużych konstrukcjach, takich jak sekcje statków, elementy ciężkich maszyn i zespoły ze stali konstrukcyjnej.

- Naprawy i konserwacja: Idealny do napraw spawów na miejscu (np. turbin, rur kotłowych i złożonych rurociągów) bez demontażu dużych zespołów.

- Zgodność z kodeksem: Wiele norm (ASME, AWS, EN) wymaga obróbki cieplnej po spawaniu dla określonych materiałów i grubości w celu zapewnienia integralności mechanicznej.

Poniżej znajduje się przykładowa tabela parametrów technicznych dla maszyn indukcyjnych PWHT (Post Weld Heat Treatment) o mocy znamionowej 60 kW, 80 kW, 120 kW, 160 kW, 200 kW, 240 kW i 300 kW. Rzeczywiste specyfikacje mogą się różnić w zależności od producenta, więc należy traktować te liczby jako typowe wartości odniesienia.

Parametry techniczne maszyn indukcyjnych PWHT (od 60 kW do 300 kW)

| Parametr | 60 kW | 80 kW | 120 kW | 160 kW | 200 kW | 240 kW | 300 kW |

|---|---|---|---|---|---|---|---|

| Moc znamionowa | 60 kW | 80 kW | 120 kW | 160 kW | 200 kW | 240 kW | 300 kW |

| Napięcie wejściowe (3-fazowy) | 380-415 V<br>(50/60 Hz) | 380-415 V<br>(50/60 Hz) | 380-415 V<br>(50/60 Hz) | 380-480 V<br>(50/60 Hz) | 380-480 V<br>(50/60 Hz) | 380-480 V<br>(50/60 Hz) | 380-480 V<br>(50/60 Hz) |

| Zakres częstotliwości wyjściowej | 5-25 kHz | 5-25 kHz | 5-25 kHz | 5-25 kHz | 2-25 kHz | 2-25 kHz | 2-25 kHz |

| Prąd znamionowy (w przybliżeniu) | ~90-100 A | ~120-130 A | ~180-200 A | ~240-260 A | ~300-320 A | ~350-380 A | ~450-480 A |

| Kanały grzewcze (Strefy) | 1-2 | 2-4 | 2-4 | 4-6 | 4-6 | 4-6 | 6-8 |

| Zakres temperatur | Do ~850 °C | Do ~850 °C | Do ~850 °C | Do ~900 °C | Do ~900 °C | Do ~900 °C | Do ~900 °C |

| Dokładność kontroli temperatury | ± 5-10 °C | ± 5-10 °C | ± 5-10 °C | ± 5-10 °C | ± 5-10 °C | ± 5-10 °C | ± 5-10 °C |

| Metoda chłodzenia | Moduł zasilania chłodzony powietrzem lub wodą | Moduł zasilania chłodzony powietrzem lub wodą | Moduł zasilania chłodzony wodą | Moduł zasilania chłodzony wodą | Moduł zasilania chłodzony wodą | Moduł zasilania chłodzony wodą | Moduł zasilania chłodzony wodą |

| Cykl pracy (przy maksymalnej mocy) | ~80-100% (ciągły) | ~80-100% (ciągły) | ~80-100% (ciągły) | ~80-100% (ciągły) | ~80-100% (ciągły) | ~80-100% (ciągły) | ~80-100% (ciągły) |

| System kontroli | Ekran dotykowy PLC/HMI, rejestracja danych | Ekran dotykowy PLC/HMI, rejestracja danych | Ekran dotykowy PLC/HMI, rejestracja danych | Ekran dotykowy PLC/HMI, rejestracja danych | Ekran dotykowy PLC/HMI, rejestracja danych | Ekran dotykowy PLC/HMI, rejestracja danych | Ekran dotykowy PLC/HMI, rejestracja danych |

| Wymiary (dł.×szer.×wys., ok.) | 0.8×0.7×1.4 m | 1.0×0.8×1.5 m | 1.1×0.9×1.6 m | 1.2×1.0×1.7 m | 1.3×1.1×1.8 m | 1.4×1.2×1.8 m | 1.6×1.4×2.0 m |

| Waga (w przybliżeniu) | ~250 kg | ~300 kg | ~400 kg | ~500 kg | ~600 kg | ~700 kg | ~900 kg |

Uwagi:

Uwagi:

- Napięcie wejściowe: Im wyższa moc znamionowa, tym szerszy może być dopuszczalny zakres napięcia wejściowego (niektóre modele mogą pracować przy napięciu do 480 V lub 690 V).

- Częstotliwość wyjściowa: Niższe częstotliwości penetrują materiał głębiej, co jest często korzystne w przypadku elementów o grubych ściankach. Regulowana częstotliwość pomaga zoptymalizować dystrybucję ciepła.

- Kanały grzewcze (strefy): Wiele niezależnych kanałów umożliwia jednoczesną obróbkę PWHT wielu połączeń lub bardziej złożonych geometrii.

- Metoda chłodzenia: Mniejsze jednostki czasami wykorzystują wymuszone chłodzenie powietrzem; jednostki o większej mocy najczęściej wykorzystują obiegi chłodziwa na bazie wody lub glikolu.

- Cykl pracy: Wskazuje zdolność urządzenia do ciągłej pracy z pełną mocą. Większość indukcyjnych urządzeń PWHT oferuje niemal ciągłą pracę (80-100%), jeśli są odpowiednio chłodzone.

- Wymiary i waga: Różnią się one znacznie w zależności od typu obudowy (otwarta rama, szafka), konfiguracji chłodzenia i opcjonalnych dodatków (takich jak schowki na kable lub zintegrowane systemy szpul).

Dodatkowe uwagi dotyczące indukcyjnych urządzeń PWHT

- Typ cewki/induktora: W zależności od zastosowania można dostarczyć elastyczne koce, kable lub sztywne cewki.

- Rejestrowanie i raportowanie danych: Wiele systemów posiada wbudowane rejestratory danych umożliwiające precyzyjne śledzenie temperatury/czasu, co ma kluczowe znaczenie dla zgodności z przepisami (np. ASME, AWS).

- Wejścia termopary: Zazwyczaj obsługuje wiele termopar w celu dokładnego monitorowania różnych stref spawania.

- Bezpieczeństwo i alarmy: Nadmierna temperatura, niski przepływ chłodziwa i wykrywanie zwarcia doziemnego to standardowe funkcje bezpieczeństwa.

W celu uzyskania dokładnych informacji zaleca się skonsultowanie z producentem lub dostawcą, który dostosuje parametry (takie jak konstrukcja cewki, oprogramowanie sterujące lub zaawansowane funkcje) do konkretnych procedur spawania i wymagań materiałowych.

Wnioski

Indukcyjne systemy PWHT stanowią znaczący postęp w technologii obróbki cieplnej po spawaniu. Wykorzystując moc indukcji elektromagnetycznej, zapewniają szybsze, bardziej wydajne, wysoce kontrolowane i równomierne nagrzewanie w porównaniu z tradycyjnymi metodami. Od budowa rurociągów do złożonego produkcja zbiorników ciśnieniowychIndukcyjna PWHT zwiększa integralność spoin, poprawia bezpieczeństwo, zwiększa produktywność i zapewnia zgodność z rygorystycznymi normami branżowymi, ostatecznie przyczyniając się do długoterminowej niezawodności i bezpieczeństwa krytycznych konstrukcji spawanych.