Zrozumienie zgrzewania oporowego: Techniki, zastosowania i korzyści

Spawanie stanowi podstawę wielu gałęzi przemysłu, łącząc ze sobą materiały w celu zbudowania wszystkiego, od samochodów przez samoloty po zbiorniki magazynowe. Wśród różnych metod, zgrzewanie oporoweg (RSW) wyróżnia się szybkością, precyzją i wszechstronnością. Niezależnie od tego, czy działasz w branży produkcyjnej, motoryzacyjnej czy lotniczej, zrozumienie znaczenia tego procesu może pomóc Ci wykorzystać jego zalety i sprostać wyzwaniom.

Czym jest zgrzewanie oporowe?

Definicja i podstawowe zasady

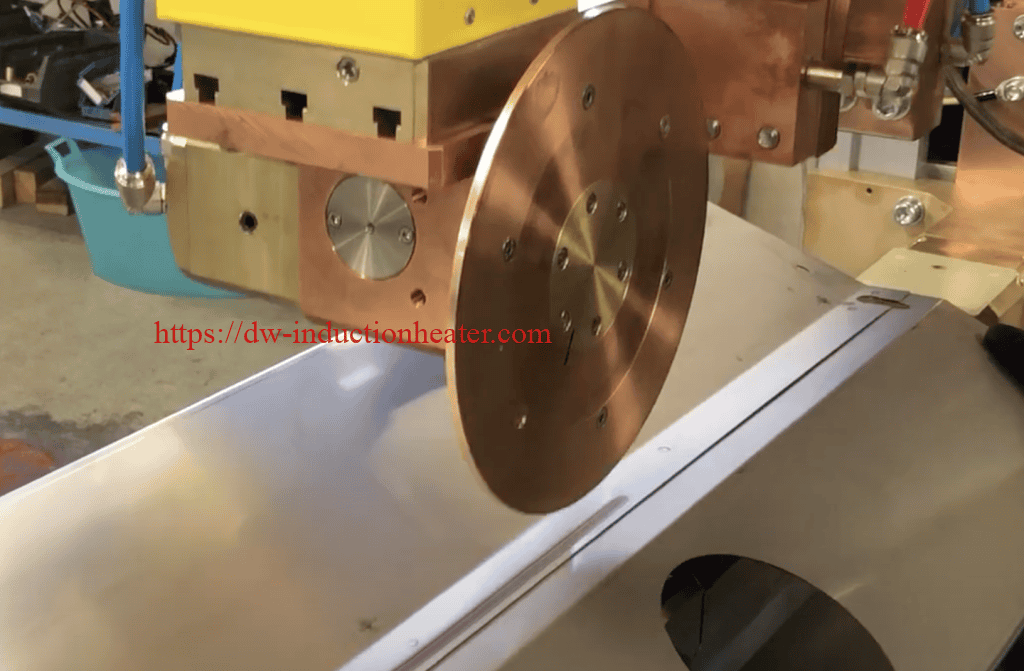

Zgrzewanie oporowe to proces, w którym dwie lub więcej blach jest łączonych za pomocą ciepła generowanego przez opór elektryczny. Zamiast pojedynczych, odizolowanych spoin (jak w przypadku zgrzewania punktowego), tworzy on ciągłą spoinę poprzez przetaczanie materiałów przez elektrody w kształcie koła. Metoda ta zapewnia spójne, czyste i mocne połączenia, dzięki czemu idealnie nadaje się do zastosowań wymagających precyzji i trwałości.

Proces ten zasadniczo obejmuje:

- Mocowanie przedmiotów obrabianych między elektrodami ze stopu miedzi,

- Przepuszczanie prądu elektrycznego przez materiały, generowanie ciepła poprzez opór,

- Utrzymywanie nacisku w celu utworzenia solidnej spoiny podczas przesuwania elektrod po obrabianym przedmiocie.

Rozwój historyczny i ewolucja

Wprowadzone na początku XX wieku zgrzewanie oporowe nabrało rozpędu wraz z postępem w automatyzacji przemysłowej. Stało się integralną częścią produkcji hermetycznych i szczelnych pojemników, zwłaszcza w połowie wieku, gdy wzrosło zapotrzebowanie na zbiorniki paliwa, zbiorniki na wodę i elementy konstrukcyjne. Obecnie innowacje, takie jak robotyka i systemy sterowania w czasie rzeczywistym, pchają tę technologię na terytorium Przemysłu 4.0.

Techniki i metody zgrzewania oporowego

Różne metody zgrzewania oporowego ewoluowały, aby dopasować się do różnych zastosowań. Przyjrzyjmy się im bliżej:

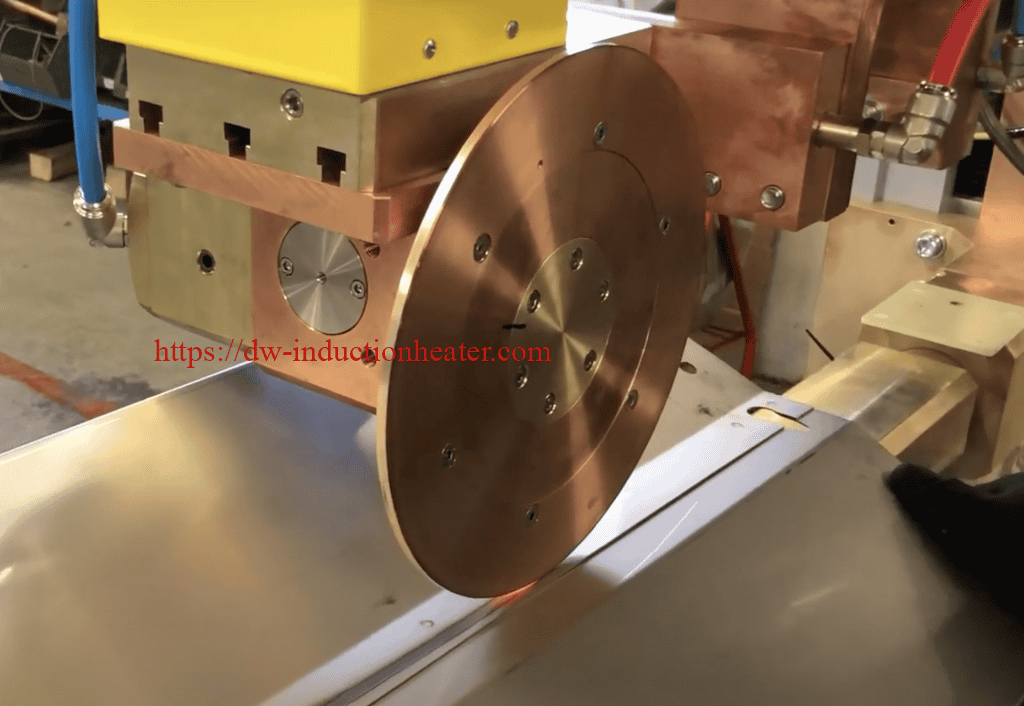

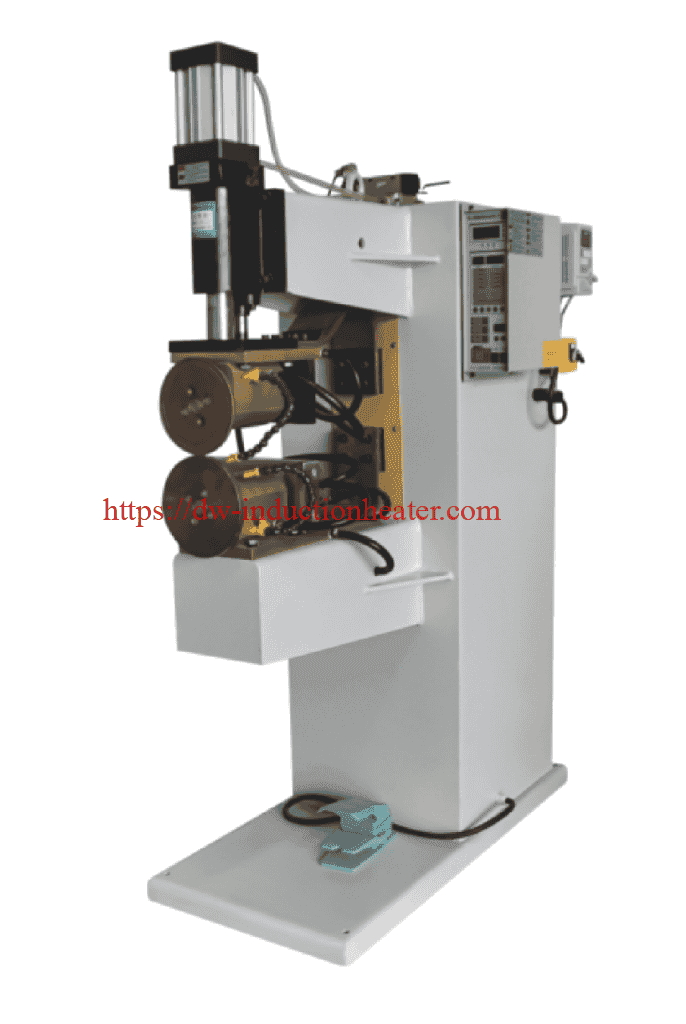

1. Spawanie rolkowe

Spawanie spoinami rolkowymi jest najbardziej powszechnym wariantem, w którym ciągłe elektrody w postaci rolek tworzą długie, jednolite spoiny. Jest to szczególnie przydatne w produkcji zbiorników paliwa, zbiorników na wodę i dużych zespołów mechanicznych. Proces jest zautomatyzowany i można go dostosować do pracy z różnymi materiałami, grubościami i prędkościami.

2. Spawanie kół

Spawanie kołowe jest podobne do spawania rolkowego, ale wykorzystuje płaskie elektrody zamiast rolek. Jak sama nazwa wskazuje, elektrody w kształcie koła obracają się z dużą prędkością, generując ciepło potrzebne do wykonania spoin. Metoda ta oferuje wyższą precyzję i szybkość niż spawanie rolkowe, ale może nie być odpowiednia dla wszystkich rodzajów połączeń.

3. Spawanie szwów

Spawanie ściegowe jest stosowane przy produkcji małych lub nieregularnych części, takich jak części samochodowe, filtry lub urządzenia gospodarstwa domowego. Elektrody w tym wariancie są zastąpione miedzianymi prętami ze spiczastymi końcówkami, które przebijają małe otwory

2. Spawanie zacieru

Ta zaawansowana metoda polega na nieznacznym nałożeniu na siebie dwóch arkuszy i zgrzaniu ich wzdłuż zakładki przy użyciu wysokiego ciśnienia elektrycznego. Spawanie zacierane jest wykorzystywane do produkcji niezwykle gładkich połączeń - idealnych dla produktów takich jak samochodowe układy wydechowe.

3. Spawanie doczołowe folią

Stosowana do spawania cienkich blach i folii (często w przemyśle lotniczym), technika ta tworzy precyzyjne połączenia doczołowe poprzez stapianie krawędzi. Zapewnia to dokładność i wytrzymałość przy jednoczesnym zachowaniu lekkości materiału właściwości htweight.

właściwości htweight.

4. Typowe parametry zgrzewania oporowego:

| Parametr | Symbol | Jednostki | Typowy zakres (przykłady - duża zmienność) | Znaczenie |

|---|---|---|---|---|

| Prąd spawania | I | Amper (A) | 1000 - 10000 A | Bezpośredni wpływ na penetrację i wytrzymałość spoiny |

| Napięcie spawania | V | Wolty (V) | 1 - 10 V | Wpływa na przepływ prądu i wytwarzanie ciepła |

| Czas/impuls spawania | t | Milisekundy (ms) | 1 - 10 ms | Kontroluje ilość zastosowanego ciepła |

| Prędkość spawania | v | mm/s lub in/min | 10 - 1000 mm/s (duża zmienność) | Wpływa na pobór ciepła na jednostkę długości |

| Ciśnienie | P | niutony (N) lub | 100 - 1000 N (duża zmienność) | Zapewnia dobry kontakt elektryczny i termiczny |

| Średnica koła elektrody | D | mm lub w | Różni się znacznie w zależności od aplikacji | Wpływ na dystrybucję ciepła i jakość spoiny |

| Częstotliwość | f | Hz | 50-60 Hz (częstotliwość sieciowa) lub wyższa w przypadku specjalistycznych urządzeń | Wpływa na dystrybucję ciepła dla określonych potrzeb |

Zastosowania w różnych branżach

Możliwość dostosowania zgrzewania oporowego sprawia, że jest ono niezbędne w wielu branżach. Oto kilka rzeczywistych zastosowań:

Przemysł motoryzacyjny

- Zbiorniki paliwa: Spawanie szwów zapewnia szczelne i trwałe połączenia zbiorników paliwa, które mają kluczowe znaczenie dla bezpieczeństwa pojazdu.

- Układy wydechowe: Spawanie zacierane tworzy gładkie i wytrzymałe szwy w układach wydechowych, pomagając spełnić rygorystyczne standardy wydajności i trwałości.

Studium przypadku:

Wiodący producenci motoryzacyjni, tacy jak Tesla, wdrożyli zautomatyzowane spawanie szwów w zbiornikach paliwa, zgłaszając wzrost wydajności produkcji o 30% przy jednoczesnym zachowaniu standardów jakości.

Przemysł wytwórczy

- Zbiorniki i pojemniki na wodę: Zgrzewanie oporowe jest szeroko stosowany do łączenia stali nierdzewnej i aluminium, tworząc szczelne połączenia wymagane w zbiornikach na wodę i rozwiązaniach do przechowywania płynów.

Studium przypadku:

Firma produkująca zbiorniki przeszła na zgrzewanie oporowe i osiągnęła redukcję kosztów produkcji o 20% dzięki mniejszej ilości odpadów materiałowych i efektywności energetycznej.

Przemysł lotniczy

- Elementy konstrukcyjne: Firmy z branży lotniczej polegają na zgrzewaniu doczołowym folii w celu tworzenia lekkich, ale wytrzymałych elementów osłon termicznych, paneli kadłuba i konstrukcji wsporczych.

Studium przypadku:

Znana firma z branży lotniczej zintegrowała roboty spawalnicze ze swoją linią produkcyjną, zmniejszając liczbę błędów o 40% i osiągając niezrównaną precyzję spawania strukturalnego.

Zalety zgrzewania oporowego

Zastosowanie zgrzewania oporowego ma kilka wyraźnych zalet, w tym następujące:

Spawanie z dużą prędkością

RSW jest niezwykle wydajny czasowo. Dzięki automatyzacji procesów i umożliwieniu ciągłego łączenia, producenci znacznie skracają czas produkcji bez poświęcania jakości. Co więcej, proces ten nie wymaga materiału wypełniającego ani dodatkowych operacji łączenia, co czyni go jeszcze szybszym.

Mocne i trwałe spoiny

Powstałe w ten sposób spoiny są wytrzymałe i odporne na zużycie. Wynika to z ciągłego charakteru spoiny, eliminującego potencjalne słabe punkty, które mogłyby powstać podczas zgrzewania punktowego. Ponadto, ponieważ nie ma potrzeby stosowania materiału wypełniającego, szew pozostaje spójny pod względem wytrzymałości na całej swojej długości.

Wszechstronność i zdolność adaptacji

Zgrzewanie oporowe działa z szeroką gamą materiałów, takich jak stal nierdzewna, aluminium i tytan. Proces ten można również dostosować do różnych grubości i prędkości, zapewniając elastyczność w różnych zastosowaniach przemysłowych.

Wyzwania i ograniczenia

Podczas zgrzewania oporowego

Mocne i spójne połączenia

Spawanie szwów tworzy jednolite połączenia, niezbędne w przypadku produktów takich jak zbiorniki paliwa i panele konstrukcyjne, w których każdy słaby punkt może zagrozić integralności i bezpieczeństwu.

Efektywność kosztowa

Proces ten minimalizuje ilość odpadów materiałowych i zużywa mniej energii niż inne techniki spawania, co czyni go wyborem zrównoważonym pod względem środowiskowym i ekonomicznym.

Wszechstronność

Działa w szerokiej gamie materiałów, w tym stali, stali nierdzewnej i aluminium, dostosowując się do branż o różnych wymaganiach.

Czysty proces spawania

Dzięki minimalnej ilości oparów, rozprysków i hałasu, zgrzewanie oporowe zapewnia bezpieczniejsze i czystsze środowisko pracy dla operatorów.

Najlepsze praktyki i rozważania

Aby zmaksymalizować korzyści płynące ze zgrzewania oporowego, należy pamiętać o następujących kluczowych praktykach:

Kompatybilność materiałowa

Upewnij się, że używane materiały są kompatybilne ze spawaniem. Grubość metalu, przewodność i właściwości powierzchni mogą mieć wpływ na jakość spoiny. Eksperymentuj z różnymi ustawieniami, aby znaleźć optymalną kombinację dla każdego materiału.

Właściwa konserwacja elektrod

Elektrody to kluczowe elementy sprzętu do spawania spoin. Należy je regularnie sprawdzać i czyścić, aby uniknąć zanieczyszczenia lub zużycia, które mogą mieć wpływ na jakość spoiny.

Odpowiednie ustawienia ciśnienia i natężenia prądu

Właściwa równowaga ciśnienia i natężenia prądu jest niezbędna do uzyskania udanego zgrzewu. Zbyt mały nacisk może powodować powstawanie szczelin lub niekompletne stapianie, podczas gdy nadmierna siła może zniekształcać materiał. Podobnie, zbyt duże lub zbyt małe natężenie prądu może wpłynąć na wytrzymałość i spójność spoiny.

Wnioski

Zgrzewanie oporowe zrewolucjonizowało produkcję, zapewniając wydajne, wszechstronne i precyzyjne rozwiązania w zakresie łączenia. Jego różne warianty zaspokajają różnorodne potrzeby przemysłowe, od samochodowych zbiorników paliwa

Konserwacja sprzętu

Regularne kontrole sprzętu są niezbędne, aby uniknąć przestojów. Elektrody należy często czyścić, aby utrzymać stały nacisk i kontakt.

Protokoły bezpieczeństwa

Ustanowienie rygorystycznych środków bezpieczeństwa w celu ochrony spawaczy przed zagrożeniami elektrycznymi i oparzeniami. Zapewnienie odpowiedniej wentylacji w celu odprowadzania ciepła i minimalnej ilości wytwarzanych oparów.

Przyszłe trendy w zgrzewaniu oporowym

Przyszłość zgrzewania oporowego leży w innowacjach. Oto kilka trendów kształtujących branżę:

Automatyka i robotyka

Zautomatyzowane systemy spawania szwów, zasilane przez robotykę, usprawniają zadania i zmniejszają koszty pracy. Roboty zwiększają również precyzję w przypadku skomplikowanych lub dużych projektów.

Przykład:

Producent samochodów odnotował wzrost precyzji spawania o 50% po wdrożeniu zrobotyzowanych ramion spawalniczych do produkcji zbiorników paliwa.

Postępy w systemach sterowania

Nowoczesny sprzęt integruje monitorowanie w czasie rzeczywistym i sterowanie adaptacyjne, zapewniając stałą jakość spawania poprzez dokonywanie regulacji w locie.

Integracja z Przemysłem 4.0

IoT i analiza danych wkraczają na arenę spawalniczą, umożliwiając konserwację predykcyjną, zaawansowaną optymalizację procesów i analizy oparte na sztucznej inteligencji w celu zwiększenia produktywności.

Badania nad nowymi stopami

Eksploracja lżejszych i mocniejszych stopów otwiera nowe zastosowania dla zgrzewania oporowego, zwłaszcza w przemyśle lotniczym i motoryzacyjnym.

Najczęściej zadawane pytania dotyczące zgrzewania oporowego

1. Czy zgrzewanie oporowe nadaje się do wszystkich materiałów?

RSW jest bardzo wszechstronna, ale najlepiej nadaje się do materiałów przewodzących, takich jak stal, stal nierdzewna i aluminium. Nieprzewodzące lub bardzo grube materiały mogą wymagać alternatywnych metod.

2. Jaka jest początkowa inwestycja w sprzęt do zgrzewania oporowego?

Choć koszty początkowe są wysokie, długoterminowe oszczędności wynikające ze zmniejszenia ilości odpadów, skrócenia czasu produkcji i inteligentnej automatyzacji uzasadniają inwestycję w większości branż.

3. Czy zgrzewanie oporowe może obsługiwać złożone geometrie?

Tak, ale często wymaga to specjalistycznego oprzyrządowania lub adaptacyjnych systemów robotycznych do skomplikowanych geometrii.

4. Jak utrzymać stałą jakość spoin?

Regularnie czyść i sprawdzaj elektrody spawalnicze, monitoruj spójność materiału i wykorzystuj systemy kontroli w czasie rzeczywistym do optymalizacji procesu.