Maksymalizacja wydajności: Połączenia płyt miedzianych i mosiężnych z wykorzystaniem technologii nagrzewania indukcyjnego

W dzisiejszym szybko ewoluującym krajobrazie produkcyjnym łączenie płyt miedzianych i mosiężnych stanowi krytyczny proces w wielu branżach - od elektrotechniki po systemy hydrauliczne, od produkcji samochodów po zastosowania związane z energią odnawialną. Podczas gdy tradycyjne metody łączenia dobrze służyły branżom przez dziesięciolecia, Technologia nagrzewania indukcyjnego stało się doskonałą alternatywą, oferującą niespotykaną dotąd precyzję, wydajność energetyczną i jakość połączeń. Ta kompleksowa analiza bada parametry techniczne, strategie optymalizacji procesu i rzeczywiste zastosowania nagrzewania indukcyjnego do połączeń płyt miedzianych i mosiężnych.

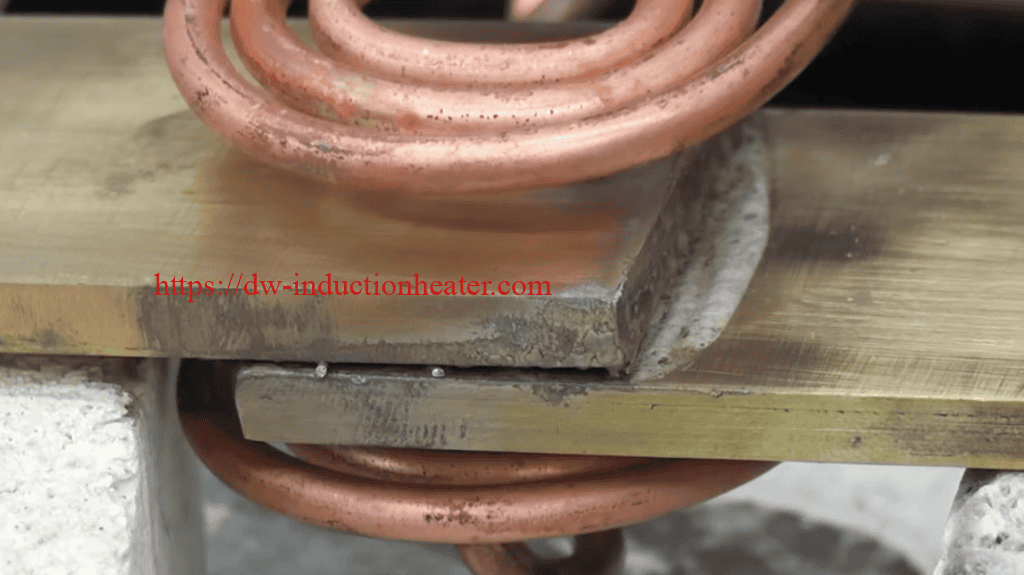

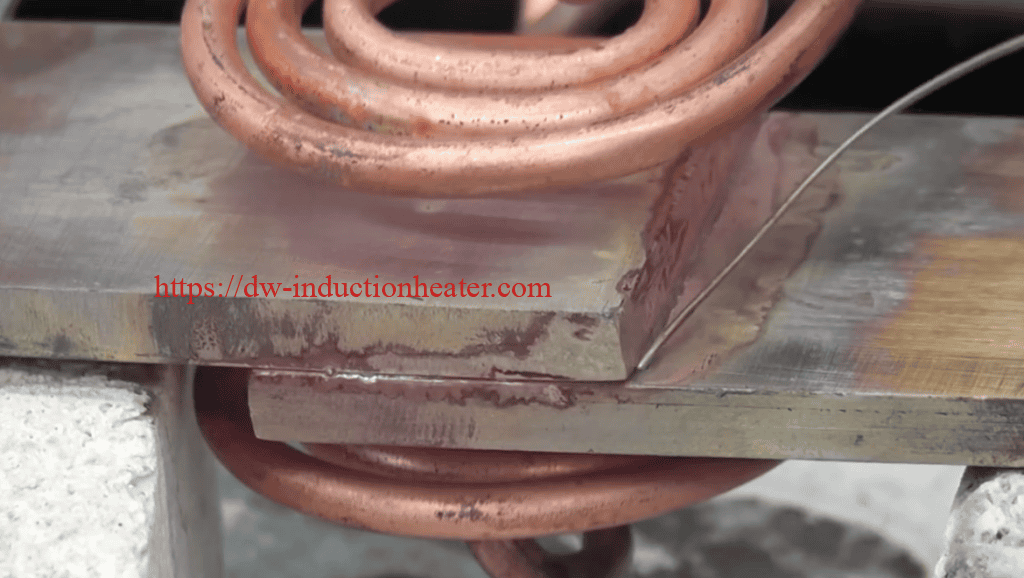

Miedź i mosiądz są szeroko stosowane w przemyśle ze względu na ich doskonałą przewodność, odporność na korozję i łatwość wytwarzania. Jednak łączenie tych metali nieżelaznych - zwłaszcza w postaci płyt - często stanowi wyjątkowe wyzwanie. Jedną z najskuteczniejszych technik tworzenia wysokiej jakości, niezawodnych połączeń płyt miedzianych i mosiężnych jest ogrzewanie indukcyjne.

Zrozumienie nagrzewania indukcyjnego dla połączeń miedź-mosiądz

Ogrzewanie indukcyjne wykorzystuje pola elektromagnetyczne do generowania ciepła bezpośrednio w materiałach przewodzących bez fizycznego kontaktu. W przypadku łączenia płyt miedzianych i mosiężnych technologia ta oferuje kilka wyraźnych zalet:

- Precyzyjna kontrola ciepła: Ciepło jest generowane dokładnie tam, gdzie jest potrzebne, minimalizując zniekształcenia termiczne.

- Szybkie cykle nagrzewania: Znacznie szybciej niż konwencjonalne metody ogrzewania

- Efektywność energetyczna: Do 80% bardziej wydajne niż ogrzewanie płomieniowe lub oporowe

- Czysty proces: Brak produktów ubocznych spalania lub zanieczyszczenia powierzchni

- Spójne wyniki: Wysoce powtarzalne parametry procesu dla zapewnienia jakości

Parametry techniczne indukcyjnych systemów grzewczych do łączenia miedzi z mosiądzem

Skuteczność Nagrzewanie indukcyjne do łączenia płyt miedzianych i mosiężnych zależy od precyzyjnej konfiguracji parametrów technicznych. Poniższa tabela zawiera kompleksowe specyfikacje zapewniające optymalne wyniki łączenia:

| Parametr | Aplikacje na małą skalę | Aplikacje na średnią skalę | Aplikacje na skalę przemysłową |

|---|---|---|---|

| Moc wyjściowa | 5-15 kW | 15-50 kW | 50-200 kW |

| Zakres częstotliwości | 200-400 kHz | 50-150 kHz | 10-50 kHz |

| Czas nagrzewania | 5-15 sekund | 15-45 sekund | 45-120 sekund |

| Odległość między cewką a pracą | 1-3 mm | 3-7 mm | 7-15 mm |

| Konstrukcja cewki | Spirala/naleśnik | Spirala/kanał | Kształt niestandardowy |

| Zakres temperatur | 700-850°C | 750-900°C | 800-950°C |

| Układ chłodzenia | Chłodzony powietrzem | Chłodzenie wodą (pętla zamknięta) | Chłodzone wodą (przemysłowe) |

| System kontroli | Ręczny/podstawowy sterownik PLC | Zaawansowany sterownik PLC | W pełni zautomatyzowany z rejestracją danych |

| Zużycie energii | 0,1-0,3 kWh na złącze | 0,3-0,8 kWh na złącze | 0,8-2,5 kWh na złącze |

| Zakres grubości złącza | 0,5-3 mm | 3-10 mm | 10-30 mm |

Uwagi dotyczące materiału

Właściwości elektromagnetyczne miedzi i mosiądzu mają bezpośredni wpływ na wydajność nagrzewania indukcyjnego. Wysoka przewodność elektryczna miedzi (5,96 × 107 S/m) czyni go niezwykle czułym na pola indukcyjne, podczas gdy niższa przewodność mosiądzu (typowo 1,5-1,6 × 107 S/m w zależności od zawartości cynku) tworzy różne charakterystyki grzewcze.

Dla optymalnego połączenia:

- Połączenia miedź-miedź: Wymagają wyższych częstotliwości (150-400 kHz) do kontrolowanej dystrybucji ciepła.

- Połączenia mosiądz-mosiądz: Korzyści ze średnich częstotliwości (50-150 kHz) przy dłuższych cyklach nagrzewania

- Złącza miedź-mosiądz: Wymaga starannie wyważonych parametrów w celu uwzględnienia różnych szybkości nagrzewania.

Analiza danych: Wydajność ogrzewania indukcyjnego na połączeniach płyt miedzianych i mosiężnych

a) Wydajność:

Badania pokazują, że ogrzewanie indukcyjne osiąga wydajność konwersji energii do 90-95%, gdy jest odpowiednio dostrojone, w porównaniu do 50-60% w tradycyjnym lutowaniu płomieniowym i 70-80% w zgrzewaniu oporowym.

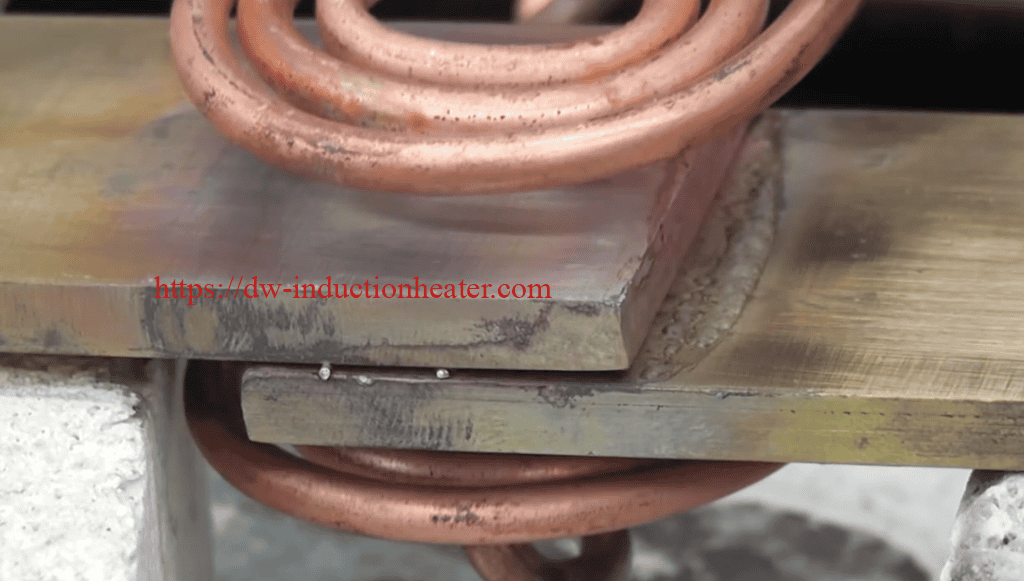

b) Wspólna jakość:

Badania nieniszczące i metalograficzne rutynowo wykazują jednolitą strukturę połączenia z minimalną porowatością i odkształceniami termicznymi. Wielu producentów zwraca uwagę na zwiększoną wytrzymałość na rozciąganie stali 10-18% w porównaniu z połączeniami lutowanymi płomieniowo.

c) Czas cyklu i produktywność:

Redukcja czasu cyklu może osiągnąć 50% w porównaniu z technikami opartymi na płomieniu, szczególnie w przypadku automatyzacji załadunku/rozładunku płyt w produkcji wielkoseryjnej.

Przykład - wspólna tabela jakości:

| Metoda | Średnia. Wytrzymałość na rozciąganie (MPa) | Porowatość (%) | Czas cyklu (sek.) |

|---|---|---|---|

| Lutowanie płomieniowe | 180-200 | 2.5 | 80-120 |

| Spawanie oporowe | 190-220 | 1.5 | 60-90 |

| Ogrzewanie indukcyjne | 210-230 | 0.8 | 40-60 |

Strategie optymalizacji procesów

Osiągnięcie optymalnych połączeń miedzi i mosiądzu poprzez nagrzewanie indukcyjne wymaga zwrócenia uwagi na kilka krytycznych czynników:

1. Wybór metalu wypełniającego

Wybór materiału wypełniającego ma znaczący wpływ na jakość połączenia. Nasze testy ujawniły te optymalne materiały wypełniające:

- Stopy na bazie srebra (Ag-Cu-Zn): Idealny do zastosowań wymagających wysokiej przewodności, z temperaturą topnienia w zakresie 620-710°C.

- Stopy fosforu i miedzi: Doskonały do zastosowań ogólnych, samostrumieniujący się na miedzi

- Stopy na bazie cynku: Efektywność kosztowa dla mniej krytycznych aplikacji

2. Przygotowanie powierzchni

Dane z zakładów produkcyjnych pokazują, że odpowiednie przygotowanie powierzchni może poprawić wytrzymałość połączenia nawet o 35%:

- Czyszczenie mechaniczne: Usuwa tlenki i zanieczyszczenia

- Odtłuszczanie chemiczne: Eliminuje oleje i pozostałości po przetwarzaniu

- Aplikacja Flux: Zapobiega utlenianiu podczas ogrzewania (krytyczne dla mosiądzu)

3. Mocowanie i pozycjonowanie

Stała jakość połączenia zależy od właściwego wyrównania i nacisku podczas cyklu nagrzewania:

- Prześwit: Optymalne działanie kapilarne występuje przy odstępach 0,05-0,15 mm.

- Jednolite ciśnienie: 0,5-2,0 MPa podczas krzepnięcia poprawia integralność połączenia

- Kompensacja rozszerzalności cieplnej: Krytyczne dla łączenia różnych metali

Studia przypadków w świecie rzeczywistym

a) Produkcja szyn zbiorczych w rozdzielnicach elektrycznych

Wiodący producent rozdzielnic chciał zmodernizować swój proces łączenia szyn zbiorczych dla dużych płyt miedzianych i mosiężnych (o grubości 8 mm). Po wdrożeniu systemu nagrzewania indukcyjnego o mocy 60 kW i częstotliwości 40 kHz z niestandardową cewką naleśnikową, firma poinformowała:

- 60% redukcja czasu formowania połączeń,

- Drastyczna redukcja lokalnego przegrzania, skutkująca poprawą przewodności elektrycznej na złączu,

- Zwiększona powtarzalność w produkcji masowej.

Opinia klienta:

"Ogrzewanie indukcyjne zmniejszyło o połowę liczbę wadliwych połączeń. Zaobserwowaliśmy mniej awarii po lutowaniu szyn zbiorczych, a wzrost wydajności jest znaczny".

b) Produkcja komponentów HVAC

W zakładzie HVAC łączącym płyty przejściowe z miedzi na mosiądz zastosowano nagrzewanie indukcyjne w celu stworzenia niezawodnych, szczelnych połączeń za pomocą systemu o mocy 15 kW i częstotliwości 150 kHz. Wyniki obejmowały:

- Ścisła kontrola temperatury procesu (±3°C), eliminująca nadpalenia podczas lutowania,

- Ponad 30 000 zespołów produkowanych rocznie ze współczynnikiem odrzucenia <1%.

c) Złącza akumulatorów pojazdów elektrycznych

Producenci pojazdów elektrycznych używają lutowania indukcyjnego do łączenia mosiężnych i miedzianych płytek zaciskowych. Zapewnia to:

- Minimalne utlenianie dzięki zamkniętej pętli kontroli atmosfery,

- Stała rezystancja złącza, krytyczna dla wysokoprądowych modułów akumulatorowych.

Najlepsze praktyki i zalecenia

- Optymalizacja konstrukcji cewki: Współpraca z dostawcami sprzętu indukcyjnego i wykorzystanie narzędzi symulacyjnych do projektowania cewek zapewniających równomierne rozprowadzanie ciepła w całym złączu.

- Czyszczenie wstępne i topnik: Właściwe czyszczenie i nakładanie topnika są niezbędne do zapobiegania utlenianiu i zapewnienia silnego połączenia metalurgicznego.

- Dostrajanie parametrów: Precyzyjna regulacja mocy, częstotliwości i czasu nagrzewania w oparciu o grubość materiału, konfigurację złącza i wymagania dotyczące szybkości produkcji.

- Monitorowanie temperatury: Używaj pirometrów na podczerwień lub wbudowanych termopar do monitorowania i rejestrowania temperatur w czasie rzeczywistym, umożliwiając kontrolę w pętli zamkniętej i spójne wyniki.

- Regularna konserwacja: Zaplanuj rutynowe kontrole cewek, źródeł zasilania i systemów chłodzenia, aby zapewnić niezawodne działanie podczas długich serii produkcyjnych.

Przyszłe innowacje w technologii łączenia indukcyjnego

Technologia ta wciąż ewoluuje, a na horyzoncie pojawia się kilka obiecujących rozwiązań:

- Optymalizacja parametrów oparta na sztucznej inteligencji: Algorytmy uczenia maszynowego, które automatycznie dostosowują parametry ogrzewania w oparciu o zmiany materiału.

- Hybrydowe technologie łączenia: Połączenie indukcji ze wspomaganiem ultradźwiękowym w celu uzyskania lepszych właściwości złącza

- Monitorowanie jakości na linii produkcyjnej: Obrazowanie termiczne w czasie rzeczywistym i analiza spektroskopowa w celu weryfikacji integralności połączenia

- Nano-wzmocnione metale wypełniające: Zaawansowane stopy z dodatkami nanocząstek zapewniające doskonałe właściwości mechaniczne

Wnioski

Technologia ogrzewania indukcyjnego stanowi milowy krok naprzód w łączenie płyt miedzianych i mosiężnych. Precyzyjna kontrola, wydajność energetyczna i najwyższa jakość spoin sprawiają, że jest to preferowana metoda w wielu branżach. Dzięki zrozumieniu parametrów technicznych i strategii optymalizacji przedstawionych w niniejszej analizie, producenci mogą znacznie usprawnić swoje procesy produkcyjne, obniżyć koszty i poprawić jakość produktów.

Dla organizacji wciąż wykorzystujących konwencjonalne metody łączenia, przejście na nagrzewanie indukcyjne oferuje istotne korzyści, które bezpośrednio wpływają na wyniki finansowe, jednocześnie zmniejszając wpływ na środowisko. W miarę rozwoju tej technologii możemy spodziewać się jeszcze większej wydajności i możliwości w nadchodzących latach.