-

1/6

-

2/6

-

3/6

-

4/6

-

5/6

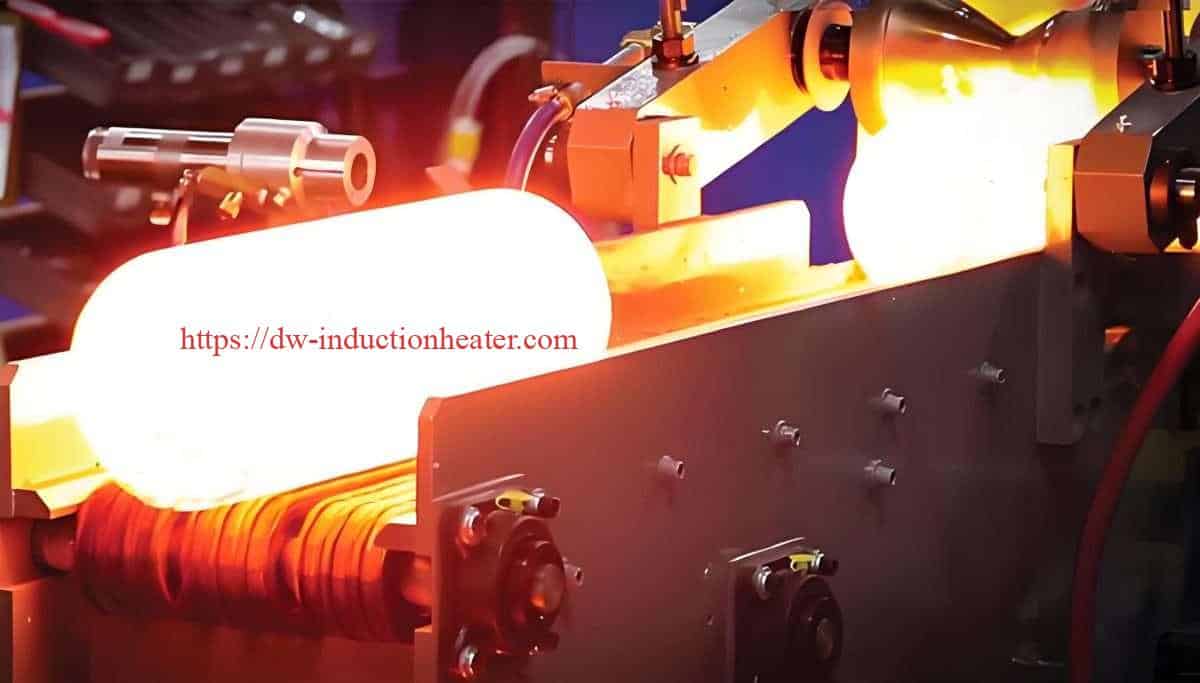

Hornos de calentamiento de barras por inducción Para forja Laminación y extrusión de acero Cobre Latón Aluminio Titanio y más

Descripción

Hornos de calentamiento de barras por inducción para aplicaciones de forja, laminado y extrusión de metales

Hornos de calentamiento de barras por inducción representan la cúspide de la tecnología metalúrgica moderna y ofrecen soluciones precisas, eficaces y respetuosas con el medio ambiente para calentar diversas barras y palanquillas metálicas antes de los procesos de forja, laminación y extrusión. A diferencia de los hornos de combustible convencionales, los sistemas de calentamiento por inducción utilizan principios electromagnéticos para generar calor directamente dentro de la pieza de trabajo, lo que se traduce en velocidades de calentamiento más rápidas, un menor consumo de energía y una uniformidad superior de la temperatura.

En este artículo se analizan todos los aspectos técnicos de los hornos de inducción para calentamiento de barras de diversos metales, como acero, cobre, latón, aluminio y titanio, entre otros. Examinaremos los principios fundamentales, los componentes del sistema, los parámetros técnicos, las consideraciones operativas y las aplicaciones específicas en distintos metales.

Principios fundamentales del calentamiento por inducción

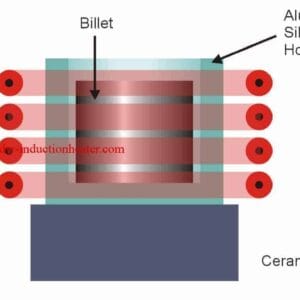

El calentamiento por inducción funciona según los principios de inducción electromagnética y el calentamiento Joule.

- Campo electromagnético: Una corriente alterna (CA) de alta frecuencia fluye a través de una bobina de inducción (inductor) diseñada específicamente.

- Corrientes inducidas: Esta corriente genera un fuerte campo magnético que alterna rápidamente alrededor y dentro de la bobina. Cuando se coloca una barra metálica conductora dentro de este campo, el flujo magnético cambiante induce corrientes eléctricas circulantes dentro de la barra, conocidas como corrientes de Foucault.

- Calefacción Joule: Debido a la resistencia eléctrica de la barra metálica, estas corrientes parásitas disipan energía en forma de calor (pérdidas I²R, donde I es la corriente y R la resistencia).

- Calentamiento por histéresis (para materiales magnéticos): En los materiales ferromagnéticos, como el acero, por debajo de su temperatura de Curie (unos 770 °C), se genera calor adicional por las pérdidas de histéresis, ya que los dominios magnéticos del material resisten las rápidas inversiones del campo magnético.

Los parámetros clave que afectan al calentamiento por inducción son

- Frecuencia: Determina la profundidad de penetración de la calefacción

- Densidad de potencia: Controla la velocidad de calentamiento

- Propiedades de los materiales: Resistividad eléctrica y permeabilidad magnética

- Distancia de acoplamiento: Distancia entre el inductor y la pieza

- Tiempo de residencia: Duración de la exposición al campo de inducción

Componentes básicos de un sistema de calentamiento de barras por inducción

Un horno de calentamiento de barras por inducción típico consta de los siguientes componentes:

- Alimentación: Convierte la frecuencia de línea estándar (50/60 Hz) en frecuencias medias o altas (500 Hz a 400 kHz).

- Bobina de inducción: Crea el campo electromagnético para calentar la pieza de trabajo

- Sistema de manipulación de materiales: Hace pasar las barras por la zona de calentamiento

- Sistema de refrigeración: Mantiene la temperatura de funcionamiento de los componentes

- Sistema de control: Controla y regula los parámetros de calefacción

- Dispositivos de medición de la temperatura: Pirómetros o termopares para control de realimentación

- Sistema de atmósfera protectora: Para materiales sensibles como el titanio

Parámetros técnicos para diferentes aplicaciones metálicas

Parámetros de calentamiento de la barra de acero

| Parámetro | Acero bajo en carbono | Acero al carbono medio | Acero con alto contenido en carbono | Acero aleado |

|---|---|---|---|---|

| Temperatura óptima de forja (°C) | 1150-1250 | 1100-1200 | 1050-1150 | 1050-1200 |

| Velocidad de calentamiento (°C/min) | 300-600 | 250-500 | 200-400 | 200-450 |

| Densidad de potencia (kW/kg) | 1.0-1.8 | 0.9-1.6 | 0.8-1.4 | 0.8-1.5 |

| Gama de frecuencias (kHz) | 0.5-10 | 0.5-10 | 1-10 | 1-10 |

| Eficiencia típica (%) | 70-85 | 70-85 | 65-80 | 65-80 |

| Requisitos de la atmósfera | Aire/Nitrógeno | Aire/Nitrógeno | Atmósfera controlada | Atmósfera controlada |

Parámetros de calentamiento de barras de metales no férreos

| Parámetro | Cobre | Latón | Aluminio | Titanio |

|---|---|---|---|---|

| Temperatura óptima de forja (°C) | 750-900 | 650-850 | 400-500 | 900-950 |

| Velocidad de calentamiento (°C/min) | 150-300 | 180-350 | 250-450 | 100-200 |

| Densidad de potencia (kW/kg) | 0.6-1.2 | 0.5-1.0 | 0.4-0.8 | 0.7-1.2 |

| Gama de frecuencias (kHz) | 2-10 | 2-10 | 3-15 | 3-15 |

| Eficiencia típica (%) | 55-70 | 60-75 | 65-80 | 60-75 |

| Requisitos de la atmósfera | Inerte/Reductor | Inerte/Reductor | Aire/Nitrógeno | Argón/Vacío |

Parámetros de configuración del sistema por diámetro de barra

| Diámetro de la barra (mm) | Frecuencia recomendada (kHz) | Rango de potencia típico (kW) | Producción máxima (kg/h) | Uniformidad de temperatura (±°C) |

|---|---|---|---|---|

| 10-25 | 8-15 | 50-200 | 100-500 | 5-10 |

| 25-50 | 4-8 | 150-400 | 300-1000 | 8-15 |

| 50-100 | 1-4 | 300-800 | 800-2500 | 10-20 |

| 100-200 | 0.5-2 | 600-1500 | 1500-5000 | 15-25 |

| >200 | 0.3-1 | 1000-3000 | 3000-10000 | 20-30 |

Análisis de la eficiencia térmica

El calentamiento por inducción ofrece importantes ventajas de eficiencia en comparación con los métodos de calentamiento convencionales:

| Método de calentamiento | Eficiencia térmica (%) | Consumo de energía (kWh/tonelada) | Emisiones de CO₂ (kg/tonelada) |

|---|---|---|---|

| Calentamiento por inducción | 70-90 | 350-450 | 175-225 |

| Horno de gas | 20-45 | 800-1100 | 400-550 |

| Horno de gasóleo | 20-40 | 850-1200 | 600-850 |

| Resistencia eléctrica | 45-70 | 500-650 | 250-325 |

Consideraciones específicas sobre materiales y aplicaciones

Transformación del acero

El acero sigue siendo el material más común calentado en hornos de inducción. El punto de Curie (aproximadamente 760°C) influye significativamente en el proceso de calentamiento, ya que las propiedades magnéticas cambian por encima de esta temperatura.

Para las barras de acero, el calentamiento por inducción proporciona:

- Calentamiento constante para una microestructura homogénea

- Mínima formación de incrustaciones (0,3-0,8% de pérdida de material frente a 2-3% en hornos convencionales)

- Control preciso de la temperatura para aleaciones críticas

Ejemplo de aplicación: La producción de cigüeñales para automóviles requiere calentar barras de acero aleado de 60 mm de diámetro a 1180°C con una uniformidad de ±10°C. Los modernos sistemas de inducción lo consiguen con una potencia de entrada de 450 kW a una frecuencia de 3 kHz, procesando 1.200 kg/h con un rendimiento de 78%.

Transformación del cobre y el latón

La elevada conductividad térmica del cobre dificulta el calentamiento uniforme. Se suelen emplear frecuencias más altas (3-10 kHz) para optimizar el efecto piel y garantizar una distribución uniforme del calor.

Parámetros técnicos de la extrusión de barras de cobre:

- Temperatura óptima de calentamiento: 750-850°C

- Densidad de potencia: 0,8-1,0 kW/kg

- Tiempo de calentamiento para barra de 50 mm: 2-3 minutos

- Selección de frecuencia: 4-8 kHz

- Atmósfera: Nitrógeno o atmósfera reductora para evitar la oxidación.

Procesado del aluminio

La alta conductividad eléctrica y el bajo punto de fusión del aluminio exigen un control cuidadoso:

Parámetros críticos para el calentamiento de palanquillas de aluminio:

- Control preciso de la temperatura (±5°C) para evitar la fusión parcial

- Frecuencias más altas (5-15 kHz) para superar la alta conductividad

- Densidad de potencia típica: 0,4-0,7 kW/kg

- Control de la velocidad de rampa de temperatura: 250-400°C/min

- Sistemas de expulsión automáticos para evitar el sobrecalentamiento

Procesado del titanio

La reactividad del titanio con el oxígeno requiere atmósferas protectoras:

Requisitos especiales para el calentamiento de titanio:

- Protección contra gas argón o entornos de vacío

- Uniformidad de temperatura dentro de ±8°C

- Temperaturas típicas de funcionamiento: 900-950°C

- Densidades de potencia moderadas: 0,7-1,0 kW/kg

- Sistemas de vigilancia mejorados para evitar puntos conflictivos

Funciones avanzadas de diseño y control de sistemas

Tecnología de alimentación

Los sistemas modernos de calentamiento de barras por inducción emplean fuentes de alimentación de estado sólido con las siguientes especificaciones:

| Tipo de fuente de alimentación | Gama de frecuencias | Factor de potencia | Eficacia | Precisión del control |

|---|---|---|---|---|

| Inversor IGBT | 0,5-10 kHz | >0.95 | 92-97% | ±1% |

| Inversor MOSFET | 5-400 kHz | >0.93 | 90-95% | ±1% |

| Convertidor SCR | 0,05-3 kHz | >0.90 | 85-92% | ±2% |

Sistemas de control de temperatura

| Método de control | Precisión | Tiempo de respuesta | Aplicación |

|---|---|---|---|

| Pirometría óptica | ±5°C | 10-50 ms | Temperatura de la superficie |

| Termopares multipunto | ±3°C | 100-500ms | Supervisión de perfiles |

| Imágenes térmicas | ±7°C | 30-100ms | Análisis de toda la superficie |

| Modelización matemática | ±10°C | En tiempo real | Estimación de la temperatura central |

Análisis del consumo de energía

Los siguientes datos representan patrones típicos de consumo de energía para aplicaciones de calefacción de bares:

| Tipo de metal | Diámetro de la barra (mm) | Energía necesaria (kWh/tonelada) | Reducción de CO₂ frente a gas (%) |

|---|---|---|---|

| Acero al carbono | 50 | 380-420 | 55-65 |

| Acero inoxidable | 50 | 400-450 | 50-60 |

| Cobre | 50 | 200-250 | 60-70 |

| Aluminio | 50 | 160-200 | 65-75 |

| Titanio | 50 | 450-500 | 45-55 |

Estudio de caso: Sistema de inducción optimizado para el procesamiento de varios metales

Un moderno sistema de calentamiento de barras por inducción diseñado para una producción flexible demuestra la versatilidad de la tecnología actual:

Especificaciones del sistema:

- Potencia: 800 kW

- Gama de frecuencias: 0,5-10 kHz (ajuste automático)

- Gama de diámetros de barra: 30-120 mm

- Producción máxima: 3.000 kg/h (acero)

- Gama de temperaturas: 400-1300°C

- Control de la atmósfera: Ajustable de oxidante a inerte

- Sistema de recuperación de energía: recuperación de energía 15-20%

Datos de rendimiento por material:

| Material | Tamaño de la barra (mm) | Producción (kg/h) | Consumo de energía (kWh/tonelada) | Uniformidad de temperatura (±°C) |

|---|---|---|---|---|

| Acero al carbono | 80 | 2,800 | 390 | 12 |

| Acero aleado | 80 | 2,600 | 410 | 14 |

| Acero inoxidable | 80 | 2,400 | 430 | 15 |

| Cobre | 80 | 3,200 | 220 | 8 |

| Latón | 80 | 3,000 | 210 | 10 |

| Aluminio | 80 | 2,200 | 180 | 7 |

| Titanio | 80 | 1,800 | 470 | 9 |

Tendencias e innovaciones futuras

El sector del calentamiento por inducción de barras sigue evolucionando con varias tendencias tecnológicas clave:

- Tecnología de gemelos digitales: Modelos de simulación en tiempo real que predicen la distribución de la temperatura a lo largo de la barra

- Control adaptativo basado en IA: Sistemas de autooptimización que ajustan los parámetros en función de las variaciones del material.

- Sistemas de calefacción híbridos: Combinación de calentamiento por inducción y conducción para optimizar el uso de la energía

- Electrónica de potencia mejorada: Semiconductores de banda prohibida ancha (SiC, GaN) que permiten mayores eficiencias.

- Aislamiento térmico avanzado: Materiales nanocerámicos que reducen las pérdidas de calor 15-25%

Conclusión

Hornos de calentamiento de barras por inducción representan una tecnología sofisticada y versátil para aplicaciones de procesamiento de metales. La capacidad de controlar con precisión los parámetros de calentamiento, lograr una excelente uniformidad de la temperatura y reducir significativamente el consumo de energía hace que estos sistemas sean ideales para operaciones de procesamiento de metales de alto valor.

La selección de los parámetros técnicos adecuados -frecuencia, densidad de potencia, tiempo de calentamiento y control de la atmósfera- debe adaptarse cuidadosamente a los requisitos específicos del material y la aplicación. Los sistemas modernos ofrecen niveles de control, eficacia y flexibilidad sin precedentes, lo que permite a los fabricantes procesar una amplia gama de materiales con resultados óptimos.

A medida que se endurecen las normativas medioambientales y aumentan los costes de la energía, es probable que la tecnología de calentamiento por inducción se adopte cada vez más en la industria de conformado de metales, sobre todo para materiales de alto valor y aplicaciones de precisión en las que la calidad y la uniformidad son primordiales.