Maximización de la eficiencia: Uniones de placas de cobre y latón con tecnología de calentamiento por inducción

En el panorama actual de la fabricación, en rápida evolución, la unión de placas de cobre y latón representa un proceso crítico en numerosas industrias, desde la ingeniería eléctrica a los sistemas de fontanería, pasando por la fabricación de automóviles y las aplicaciones de energías renovables. Aunque los métodos de unión tradicionales han dado buenos resultados a las industrias durante décadas, tecnología de calentamiento por inducción ha surgido como una alternativa superior, que ofrece una precisión, eficiencia energética y calidad de unión sin precedentes. Este exhaustivo análisis explora los parámetros técnicos, las estrategias de optimización de procesos y las aplicaciones reales del calentamiento por inducción para uniones de placas de cobre y latón.

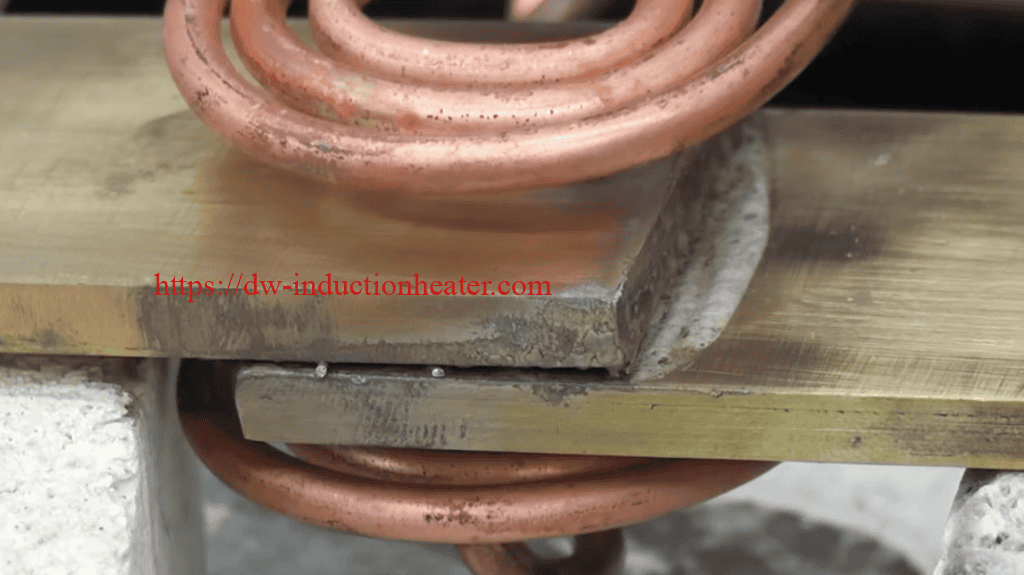

El cobre y el latón se utilizan ampliamente en entornos industriales debido a su excelente conductividad, resistencia a la corrosión y facilidad de fabricación. Sin embargo, la unión de estos metales no férreos -especialmente en forma de placa- suele plantear problemas específicos. Una de las técnicas más eficaces para crear uniones de placas de cobre y latón fiables y de alta calidad es calentamiento por inducción.

Calentamiento por inducción de uniones de cobre y latón

El calentamiento por inducción utiliza campos electromagnéticos para generar calor directamente dentro de materiales conductores sin contacto físico. Cuando se aplica a la unión de placas de cobre y latón, esta tecnología ofrece varias ventajas claras:

- Control preciso del calor: El calor se genera exactamente donde se necesita, minimizando la distorsión térmica

- Ciclos de calentamiento rápidos: Mucho más rápido que los métodos de calentamiento convencionales

- Eficiencia energética: Hasta 80% más eficiente que el calentamiento por llama o resistencia

- Proceso limpio: Sin subproductos de combustión ni contaminación superficial

- Resultados coherentes: Parámetros de proceso altamente repetibles para garantizar la calidad

Parámetros técnicos de los sistemas de calentamiento por inducción para la unión de cobre y latón

La eficacia de calentamiento por inducción para unir placas de cobre y latón depende de la configuración precisa de los parámetros técnicos. La siguiente tabla proporciona especificaciones completas para obtener resultados de unión óptimos:

| Parámetro | Aplicaciones a pequeña escala | Aplicaciones a media escala | Aplicaciones industriales |

|---|---|---|---|

| Potencia de salida | 5-15 kW | 15-50 kW | 50-200 kW |

| Gama de frecuencias | 200-400 kHz | 50-150 kHz | 10-50 kHz |

| Tiempo de calentamiento | 5-15 segundos | 15-45 segundos | 45-120 segundos |

| Distancia entre bobinas | 1-3 mm | 3-7 mm | 7-15 mm |

| Diseño de la bobina | Helicoidal/Panca | Helicoidal/Canal | Forma personalizada |

| Temperatura | 700-850°C | 750-900°C | 800-950°C |

| Sistema de refrigeración | Refrigerado por aire | Refrigeración por agua (circuito cerrado) | Refrigeración por agua (industrial) |

| Sistema de control | PLC manual/básico | PLC avanzado | Totalmente automatizado con registro de datos |

| Consumo de energía | 0,1-0,3 kWh por junta | 0,3-0,8 kWh por junta | 0,8-2,5 kWh por junta |

| Gama de espesores de junta | 0,5-3 mm | 3-10 mm | 10-30 mm |

Consideraciones específicas sobre los materiales

Las propiedades electromagnéticas del cobre y el latón influyen directamente en la eficacia del calentamiento por inducción. La elevada conductividad eléctrica del cobre (5,96 × 107 S/m) hace que sea extremadamente sensible a los campos de inducción, mientras que la menor conductividad del latón (normalmente 1,5-1,6 × 107 S/m en función del contenido de zinc) crea diferentes características de calentamiento.

Para una unión óptima:

- Uniones cobre-cobre: Requieren frecuencias más altas (150-400 kHz) para una distribución controlada del calor

- Juntas de latón con latón: Benefíciese de las frecuencias medias (50-150 kHz) con ciclos de calentamiento más largos

- Uniones cobre-latón: Necesidad de parámetros cuidadosamente equilibrados para tener en cuenta las diferentes velocidades de calentamiento

Análisis de datos: Rendimiento del calentamiento por inducción en uniones de placas de cobre y latón

a) Eficacia:

Los estudios demuestran que el calentamiento por inducción alcanza eficiencias de conversión de energía de hasta 90-95% cuando se ajusta adecuadamente, en comparación con los 50-60% de la soldadura tradicional por llama y los 70-80% de la soldadura por resistencia.

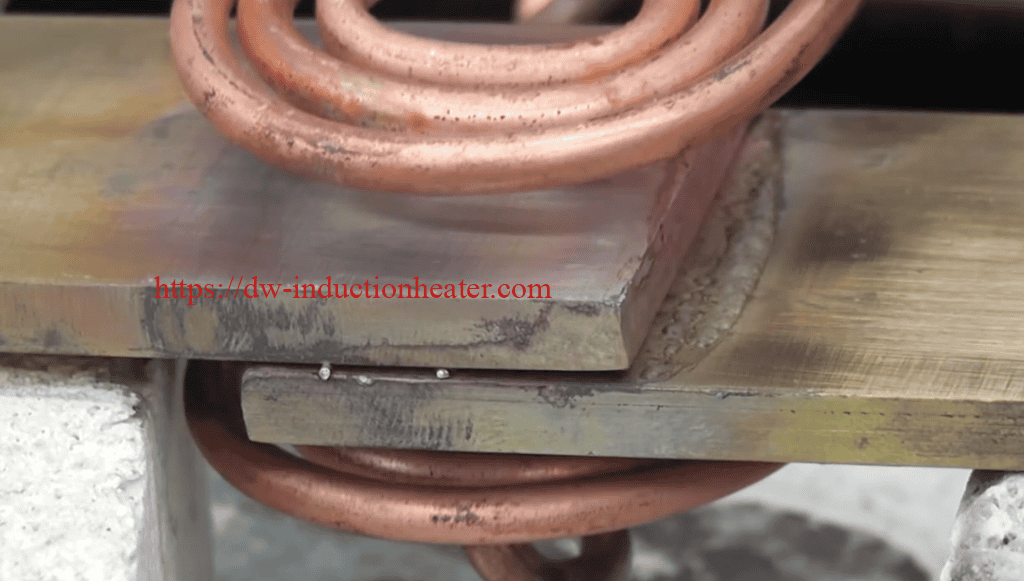

b) Calidad conjunta:

Las pruebas no destructivas y metalográficas informan rutinariamente de una estructura de unión uniforme con una porosidad y distorsión térmica mínimas. Muchos fabricantes señalan que la resistencia a la tracción mejora con 10-18% respecto a las uniones soldadas con llama.

c) Duración del ciclo y productividad:

La reducción del tiempo de ciclo puede alcanzar 50% en comparación con las técnicas basadas en llama, especialmente cuando se automatiza la carga/descarga de planchas en la producción de grandes volúmenes.

Ejemplo - Tabla de calidad conjunta:

| Método | Media Resistencia a la tracción (MPa) | Porosidad (%) | Duración del ciclo (seg) |

|---|---|---|---|

| Soldadura a la llama | 180-200 | 2.5 | 80-120 |

| Soldadura por resistencia | 190-220 | 1.5 | 60-90 |

| Calentamiento por inducción | 210-230 | 0.8 | 40-60 |

Estrategias de optimización de procesos

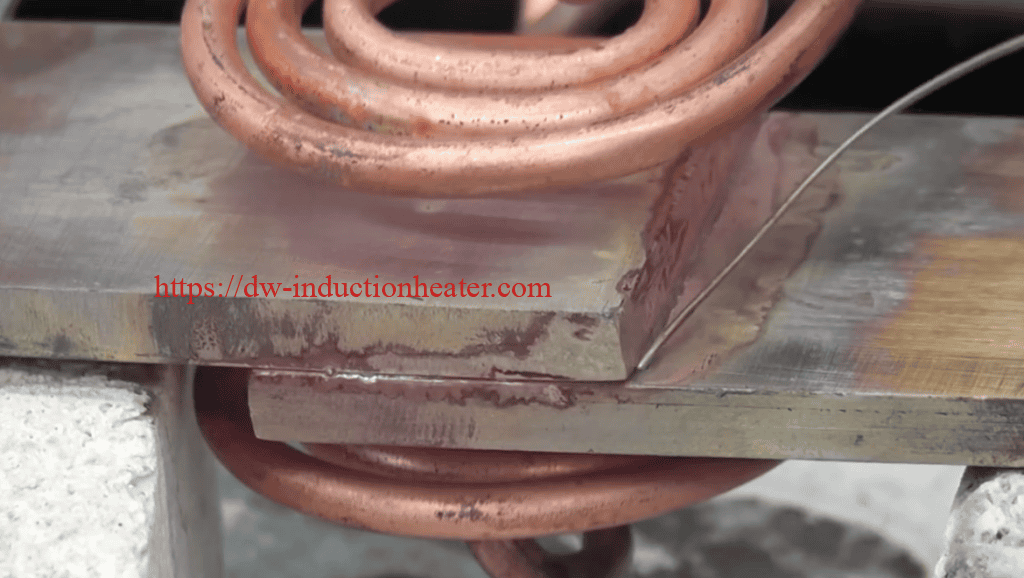

Conseguir uniones óptimas entre cobre y latón mediante calentamiento por inducción requiere prestar atención a varios factores críticos:

1. Selección del metal de aportación

La elección del metal de aportación influye significativamente en la calidad de la unión. Nuestras pruebas revelan estos materiales de relleno óptimos:

- Aleaciones a base de plata (Ag-Cu-Zn): Ideal para requisitos de alta conductividad, con puntos de fusión entre 620-710°C

- Aleaciones de fósforo-cobre: Excelente para aplicaciones generales, autofundente sobre cobre

- Aleaciones a base de zinc: Rentable para aplicaciones menos críticas

2. Preparación de la superficie

Los datos de las instalaciones de fabricación muestran que una preparación adecuada de la superficie puede mejorar la resistencia de la junta hasta 35%:

- Limpieza mecánica: Elimina óxidos y contaminantes

- Desengrase químico: Elimina aceites y residuos de procesado

- Aplicación de fundentes: Evita la oxidación durante el calentamiento (crítico para el latón)

3. Fijación y posicionamiento

La calidad constante de la unión depende de la alineación y la presión adecuadas durante el ciclo de calentamiento:

- Espacio libre: La acción capilar óptima se produce con una separación de 0,05-0,15 mm.

- Presión uniforme: 0,5-2,0 MPa durante la solidificación mejora la integridad de la unión

- Compensación de la dilatación térmica: Crítico para la unión de metales distintos

Estudios de casos reales

a) Fabricación de barras colectoras en aparamenta eléctrica

Un importante fabricante de conmutadores quería mejorar su proceso de unión de barras colectoras para grandes placas de cobre y latón (8 mm de grosor). Tras implantar un sistema de calentamiento por inducción de 60 kW y 40 kHz con una bobina de panqueque personalizada, la empresa informó:

- 60% reducción del tiempo de formación de juntas,

- Reducción drástica del sobrecalentamiento local, con la consiguiente mejora de la conductividad eléctrica en la junta,

- Mayor repetibilidad en la producción en serie.

Testimonio de un cliente:

"El calentamiento por inducción redujo a la mitad nuestros índices de defectos en las uniones. Hemos observado menos fallos posteriores a la soldadura en las barras colectoras, y las ganancias de productividad son sustanciales."

b) Producción de componentes HVAC

Una planta de calefacción, ventilación y aire acondicionado que unía placas de transición de cobre a latón aplicó el calentamiento por inducción para crear uniones fiables y a prueba de fugas con un sistema de 15 kW y 150 kHz. Los resultados fueron los siguientes:

- Control estricto de la temperatura de proceso (±3 °C), lo que elimina la sobrecombustión de la soldadura fuerte,

- Más de 30.000 ensamblajes producidos anualmente con una tasa de rechazo <1%.

c) Conectores de baterías de vehículos eléctricos

Los fabricantes de VE utilizan la soldadura por inducción para las placas terminales de latón-cobre. Esto garantiza:

- Oxidación mínima gracias al control de la atmósfera en bucle cerrado,

- Resistencia de unión constante, crítica para módulos de baterías de alta corriente.

Buenas prácticas y recomendaciones

- Optimizar el diseño de la bobina: Colaborar con los proveedores de equipos de inducción y utilizar herramientas de simulación para diseñar bobinas que garanticen una distribución uniforme del calor en toda la junta.

- Prelimpieza y fundente: Una limpieza y aplicación de fundente adecuadas son esenciales para evitar la oxidación y garantizar una unión metalúrgica fuerte.

- Ajuste de parámetros: Ajuste con precisión la potencia, la frecuencia y los tiempos de calentamiento en función del grosor del material, la configuración de la unión y los requisitos de velocidad de producción.

- Control de la temperatura: Utilice pirómetros de infrarrojos o termopares integrados para controlar y registrar las temperaturas en tiempo real, lo que permite un control de bucle cerrado y unos resultados uniformes.

- Mantenimiento periódico: Programe inspecciones rutinarias de bobinas, fuentes de alimentación y sistemas de refrigeración para garantizar un rendimiento fiable durante largas tiradas de producción.

Futuras innovaciones en la tecnología de unión por inducción

La tecnología sigue evolucionando, con varios avances prometedores en el horizonte:

- Optimización de parámetros basada en IA: Algoritmos de aprendizaje automático que ajustan automáticamente los parámetros de calentamiento en función de las variaciones del material.

- Tecnologías de unión híbridas: Combinación de inducción y ultrasonidos para mejorar las propiedades de las juntas

- Control de calidad en línea: Imágenes térmicas en tiempo real y análisis espectroscópico para verificar la integridad de las juntas

- Metales de aportación nanomejorados: Aleaciones avanzadas con nanopartículas para mejorar las propiedades mecánicas

Conclusión

La tecnología de calentamiento por inducción representa un gran avance en la unión de placas de cobre y latón. El control preciso, la eficiencia energética y la calidad superior de las juntas lo convierten en el método preferido en numerosas industrias. Mediante la comprensión de los parámetros técnicos y las estrategias de optimización descritas en este análisis, los fabricantes pueden mejorar significativamente sus procesos de producción, reducir costes y mejorar la calidad del producto.

Para las empresas que siguen utilizando métodos de unión convencionales, la transición al calentamiento por inducción ofrece ventajas convincentes que repercuten directamente en los resultados y reducen al mismo tiempo el impacto medioambiental. A medida que esta tecnología siga evolucionando, podemos esperar aún mayores eficiencias y capacidades en los próximos años.