Comprender la soldadura por costura de resistencia: Técnicas, aplicaciones y ventajas

La soldadura es la espina dorsal de muchas industrias, ya que une materiales para construir desde automóviles hasta aviones o tanques de almacenamiento. Entre los diversos métodos, soldadura por resistenciag (RSW) destaca por su velocidad, precisión y versatilidad. Tanto si se dedica a la fabricación como a la automoción o la industria aeroespacial, comprender la importancia de este proceso puede ayudarle a aprovechar sus ventajas y afrontar sus retos.

¿Qué es la soldadura por resistencia?

Definición y principios básicos

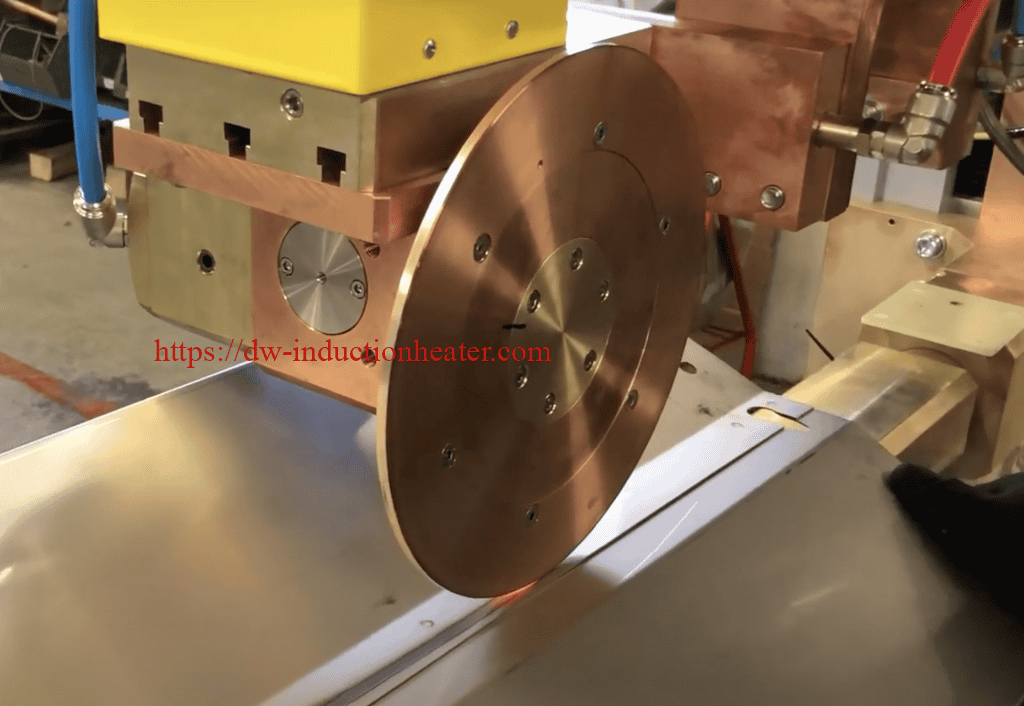

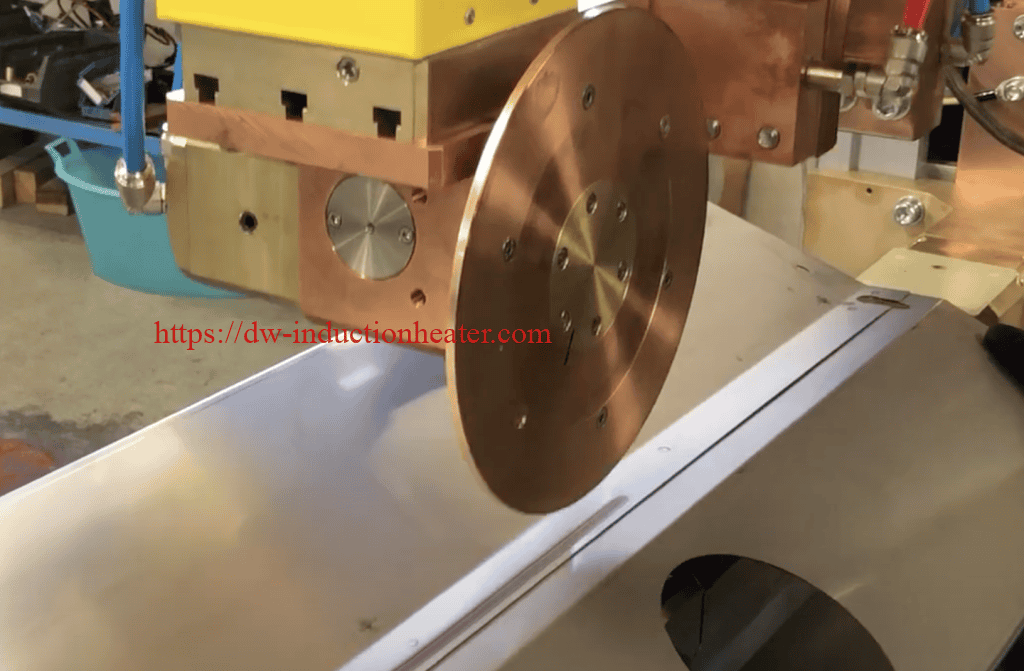

La soldadura por resistencia es un proceso en el que dos o más chapas metálicas se unen utilizando el calor generado por la resistencia eléctrica. En lugar de soldaduras únicas y aisladas (como en la soldadura por puntos), crea una costura soldada continua haciendo rodar los materiales a través de electrodos en forma de rueda. Este método garantiza uniones consistentes, limpias y fuertes, por lo que es ideal para aplicaciones que requieren precisión y durabilidad.

El proceso consiste esencialmente en:

- Sujeción de piezas entre electrodos de aleación de cobre,

- Hacer pasar corriente eléctrica a través de los materiales, generando calor por resistencia,

- Mantener la presión para crear una costura robusta a medida que los electrodos ruedan sobre la pieza.

Desarrollo histórico y evolución

Introducida inicialmente a principios del siglo XX, la soldadura por costura de resistencia cobró impulso con los avances en la automatización industrial. Se convirtió en parte integral de la fabricación de contenedores herméticos y a prueba de fugas, especialmente a mediados de siglo, cuando aumentó la demanda de depósitos de combustible, tanques de agua y componentes estructurales. En la actualidad, innovaciones como la robótica y los sistemas de control en tiempo real están llevando esta tecnología al territorio de la Industria 4.0.

Técnicas y métodos de soldadura por costura de resistencia

Los distintos métodos de soldadura por costura de resistencia han evolucionado para adaptarse a diversas aplicaciones. He aquí un análisis más detallado:

1. Soldadura por costura de rodillos

La soldadura por costura de rodillos es la variante más común, en la que electrodos continuos en forma de rodillos crean costuras largas y uniformes. Es especialmente útil para fabricar depósitos de combustible, tanques de agua y grandes conjuntos mecánicos. El proceso está automatizado y puede ajustarse para trabajar con distintos materiales, grosores y velocidades.

2. Soldadura de la costura de la rueda

La soldadura por costura de rueda es similar a la soldadura por costura de rodillo, pero utiliza electrodos planos en lugar de rodillos. Como su nombre indica, los electrodos en forma de rueda giran a gran velocidad, generando el calor necesario para las soldaduras. Este método ofrece mayor precisión y velocidad que la soldadura por costura de rodillo, pero puede no ser adecuado para todo tipo de uniones.

3. Soldadura por costura

La soldadura por costura se emplea para fabricar piezas pequeñas o de forma irregular, como componentes de automóviles, filtros o electrodomésticos. En esta variante, los electrodos se sustituyen por barras de cobre con puntas puntiagudas que perforan pequeños orificios

2. Soldadura por costura

Este avanzado método consiste en solapar ligeramente dos chapas y fusionarlas a lo largo del solape mediante alta presión eléctrica. El cordón de soldadura se utiliza para producir uniones extremadamente lisas, perfectas para productos como los sistemas de escape de los automóviles.

3. Soldadura de láminas a tope

Utilizada para soldar chapas finas y láminas (a menudo en el sector aeroespacial), esta técnica crea uniones a tope precisas fusionando los bordes. Esto garantiza la precisión y la resistencia al tiempo que mantiene la ligereza del material. propiedades htweight.

propiedades htweight.

4. Parámetros típicos de soldadura por costura de resistencia:

| Parámetro | Símbolo | Unidades | Gama típica (Ejemplos - Muy variable) | Importancia |

|---|---|---|---|---|

| Corriente de soldadura | I | Amperios (A) | 1000 - 10000 A | Impacta directamente en la penetración y resistencia de la soldadura |

| Tensión de soldadura | V | Voltios (V) | 1 - 10 V | Afecta al flujo de corriente y a la generación de calor |

| Tiempo/Pulso de soldadura | t | Milisegundos (ms) | 1 - 10 ms | Controla la cantidad de calor aplicada |

| Velocidad de soldadura | v | mm/s o pulg/min | 10 - 1000 mm/s (muy variable) | Influye en el aporte de calor por unidad de longitud |

| Presión | P | Newtons (N) o | 100 - 1000 N (muy variable) | Garantiza un buen contacto eléctrico y térmico |

| Diámetro de la rueda del electrodo | D | mm o en | Varía mucho en función de la aplicación | Influye en la distribución del calor y la calidad de la soldadura |

| Frecuencia | f | Hz | 50-60 Hz (frecuencia de línea), o superior con máquinas especializadas | Afecta a la distribución del calor para necesidades específicas |

Aplicaciones en todos los sectores

La adaptabilidad de la soldadura por costura de resistencia la hace indispensable en todos los sectores. He aquí algunas aplicaciones reales:

Industria del automóvil

- Depósitos de combustible: La soldadura de juntas garantiza la estanqueidad y durabilidad de los depósitos de combustible, que son fundamentales para la seguridad de los vehículos.

- Sistemas de escape: La soldadura por costura crea costuras lisas y robustas en los sistemas de escape, ayudando a cumplir las estrictas normas de rendimiento y durabilidad.

Estudio de caso:

Fabricantes líderes del sector de la automoción como Tesla han implantado la soldadura automatizada de costuras para depósitos de combustible, lo que supone un aumento de 30% en la eficiencia de la producción, al tiempo que se cumplen las normas de calidad.

Industria manufacturera

- Depósitos y contenedores de agua: Soldadura por resistencia se utiliza ampliamente para unir acero inoxidable y aluminio, creando juntas estancas necesarias para depósitos de agua y soluciones de almacenamiento de fluidos.

Estudio de caso:

Una empresa de fabricación de depósitos cambió a la soldadura por costura de resistencia y consiguió una reducción de 20% en los costes de producción gracias a un menor desperdicio de material y a la eficiencia energética.

Industria aeroespacial

- Componentes estructurales: Las empresas aeroespaciales confían en la soldadura a tope de láminas para crear componentes ligeros pero resistentes para escudos térmicos, paneles de fuselaje y estructuras de soporte.

Estudio de caso:

Una importante empresa aeroespacial integró robots de soldadura por costura en su línea de producción, reduciendo los errores en 40% y consiguiendo una precisión sin precedentes en la soldadura estructural.

Ventajas de la soldadura por resistencia

Adoptar la soldadura por costura de resistencia aporta varias ventajas claras, como las siguientes:

Soldadura de alta velocidad

La RSW es increíblemente eficiente en términos de tiempo. Al automatizar los procesos y permitir uniones continuas, los fabricantes reducen significativamente el tiempo de producción sin sacrificar la calidad. Además, el proceso no requiere material de relleno ni operaciones de unión secundarias, lo que lo hace aún más rápido.

Soldaduras fuertes y duraderas

Las costuras resultantes son robustas y resistentes al desgaste. Esto se debe a la naturaleza continua de la soldadura, que elimina los posibles puntos débiles que podrían surgir en la soldadura por puntos. Además, al no necesitar material de relleno, la resistencia de la soldadura se mantiene constante en toda su longitud.

Versatilidad y adaptabilidad

La soldadura por costura de resistencia funciona con una amplia gama de materiales, como acero inoxidable, aluminio y titanio. El proceso también puede ajustarse para adaptarse a diferentes espesores y velocidades, lo que proporciona flexibilidad para diversas aplicaciones industriales.

Retos y limitaciones

Mientras que la soldadura por costura de resistencia

Articulaciones fuertes y consistentes

La soldadura por costura crea juntas uniformes, esenciales para productos como depósitos de combustible y paneles estructurales, donde cualquier punto débil podría comprometer la integridad y la seguridad.

Relación coste-eficacia

Este proceso minimiza los residuos de material y consume menos energía que otras técnicas de soldadura, lo que lo convierte en una opción sostenible desde el punto de vista medioambiental y económico.

Versatilidad

Funciona en una amplia gama de materiales, como acero, acero inoxidable y aluminio, y se adapta a industrias con demandas diversas.

Proceso de soldadura limpia

Con un nivel mínimo de humos, salpicaduras y ruido, la soldadura por costura de resistencia garantiza un entorno de trabajo más seguro y limpio para los operarios.

Buenas prácticas y consideraciones

Para maximizar los beneficios de la soldadura por costura de resistencia, tenga en cuenta estas prácticas clave:

Compatibilidad de materiales

Asegúrese de que los materiales utilizados son compatibles con la soldadura por puntos. El grosor del metal, la conductividad y las propiedades de la superficie pueden afectar a la calidad de la soldadura. Experimente con distintos ajustes para encontrar la combinación óptima para cada material.

Mantenimiento adecuado de los electrodos

Los electrodos son componentes críticos del equipo de soldadura por costura. Inspecciónelos y límpielos periódicamente para evitar la contaminación o el desgaste, que pueden afectar a la calidad de la soldadura.

Ajustes adecuados de presión y corriente

El equilibrio adecuado de presión y corriente es esencial para el éxito de la soldadura. Una presión demasiado baja puede provocar lagunas o una fusión incompleta, mientras que una fuerza excesiva puede distorsionar el material. Del mismo modo, una corriente excesiva o insuficiente puede afectar a la resistencia y consistencia de la soldadura.

Conclusión

La soldadura por costura por resistencia ha revolucionado la fabricación al ofrecer soluciones de unión eficaces, versátiles y precisas. Sus distintas variantes satisfacen diversas necesidades industriales, desde depósitos de combustible de automoción

Mantenimiento de equipos

Las comprobaciones periódicas del equipo son esenciales para evitar tiempos de inactividad. Limpie los electrodos con frecuencia para mantener una presión y un contacto constantes.

Protocolos de seguridad

Establezca medidas de seguridad estrictas para proteger a los soldadores de los riesgos eléctricos y las quemaduras. Garantice una ventilación adecuada para gestionar el calor y los humos mínimos que se produzcan.

Tendencias futuras en la soldadura por resistencia

El futuro de la soldadura por costura de resistencia pasa por la innovación. Estas son algunas de las tendencias que configuran el sector:

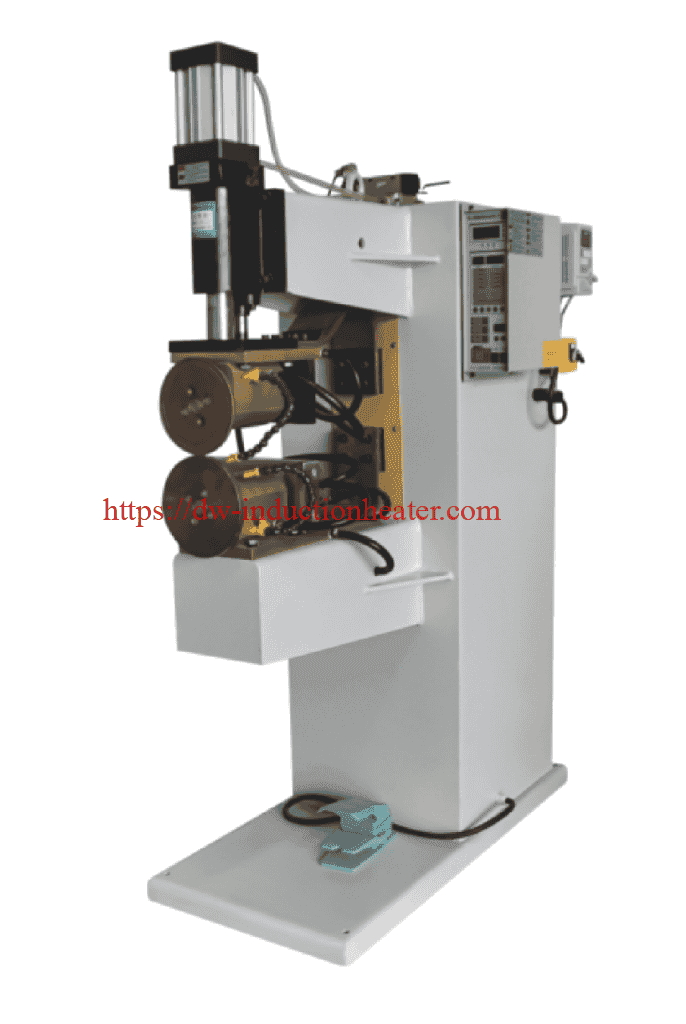

Automatización y robótica

Los sistemas automatizados de soldadura por costura, impulsados por la robótica, agilizan las tareas y reducen los costes de mano de obra. Los robots también aumentan la precisión en proyectos complejos o a gran escala.

Ejemplo:

Un fabricante de automóviles informó de un aumento de 50% en la precisión de la soldadura tras implantar brazos robotizados de soldadura por costura en su producción de depósitos de combustible.

Avances en los sistemas de control

Los equipos modernos integran la supervisión en tiempo real y los controles adaptativos, lo que garantiza una calidad constante de la soldadura realizando ajustes sobre la marcha.

Integración con la Industria 4.0

El IoT y el análisis de datos están entrando en el ámbito de la soldadura, lo que permite un mantenimiento predictivo, una optimización avanzada de los procesos y conocimientos basados en IA para impulsar la productividad.

Investigación de nuevas aleaciones

La exploración de aleaciones más ligeras y resistentes abre nuevas aplicaciones para la soldadura por costura de resistencia, especialmente en las industrias aeroespacial y automovilística.

Preguntas frecuentes sobre la soldadura por resistencia

1. Es soldadura por resistencia ¿apto para todos los materiales?

La RSW es muy versátil, pero se adapta mejor a materiales conductores como el acero, el acero inoxidable y el aluminio. Los materiales no conductores o muy gruesos pueden requerir métodos alternativos.

2. ¿Cuál es la inversión inicial para un equipo de soldadura por costura por resistencia?

Aunque los costes iniciales son elevados, el ahorro a largo plazo gracias a la reducción de residuos, los tiempos de producción más rápidos y la automatización inteligente justifican la inversión para la mayoría de las industrias.

3. ¿Puede la soldadura por resistencia manejar geometrías complejas?

Sí, pero a menudo requiere herramientas especializadas o sistemas robóticos adaptables para geometrías intrincadas.

4. ¿Cómo puedo mantener una calidad de soldadura constante?

Limpie e inspeccione periódicamente los electrodos de soldadura, supervise la consistencia del material y aproveche los sistemas de control en tiempo real para optimizar el proceso.