-

1/8

-

2/8

-

3/8

-

4/8

-

5/8

-

6/8

-

7/8

-

8/8

Horno de forja en caliente de palanquillas metálicas

Descripción

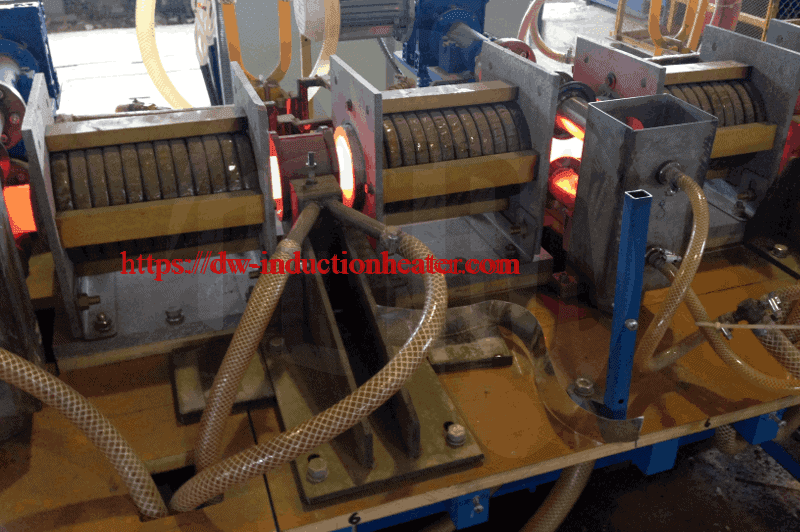

Horno de forja en caliente de palanquillas metálicas con inducción para el calentamiento de palanquillas de cobre/aluminio/hierro antes de la conformación en caliente

Calentamiento por inducción se emplea ampliamente en la industria de forja en caliente de tochos metálicos para calentar tochos que se van a forjar en caliente. En la industria siderúrgica, los aceros de forja en caliente se calientan a temperaturas en torno a 1000 oC-1250 oC según el contenido de carbono y los elementos de aleación. El proceso de forja en caliente requiere un calentamiento a alta temperatura del tocho de manera uniforme tanto en el lado transversal como en el lado transversal del tocho. Generalmente, la temperatura inicial de la palanquilla es la temperatura ambiente y es necesario calentarla por encima de la temperatura de recristalización para el proceso de forja en caliente. Hay varias formas de calentar el metal en la forja en caliente, como el calentamiento por inducción, el horno de gas, el horno de aceite, el calentador de infrarrojos y el calentador de resistencia eléctrica. El calentamiento por inducción tiene varias ventajas sobre los demás métodos de calentamiento en la forja en caliente. En primer lugar, los sistemas de calentamiento por inducción crean una alta intensidad de calor muy rápidamente en la parte definida del metal. Además, los sistemas de calentamiento por inducción son sistemas de arranque rápido, ya que no necesitan tiempo de precalentamiento como en el calentamiento en horno. Además, el tiempo de calentamiento es incomparablemente más corto que el de los otros métodos. En comparación con el calentamiento en hornos de gas y aceite, es más fácil controlar y repetir las mismas condiciones de calentamiento durante distintos periodos de tiempo. Los sistemas de calentamiento por inducción pueden automatizarse. Requiere un espacio mínimo en el taller. Calentamiento por inducción también es más eficiente energéticamente y más respetuoso con el medio ambiente. No se producen emisiones de combustión nocivas para el medio ambiente, como ocurre con los hornos de gas y petróleo. Además, los hornos de gas producen una superficie de mala calidad debido a la formación de incrustaciones. El calentamiento por inducción reduce significativamente la formación de incrustaciones y la descarburación de la palanquilla calentada.

Descripción del producto

Para calentar diversos materiales en barra: acero y hierro, bronce, latón, aleaciones de aluminio, etc.

La imagen es sólo para referencia, el color puede cambiar con diferentes potencias.

Funciones y especificaciones especiales personalizadas según los requisitos del cliente.

Características y ventajas:

1.Automatic: alimentación automática, selección automática de la pieza de trabajo es bueno o malo, medición automática de la temperatura, la descarga automática.

2. Diseño integrado: Ahorra tiempo de instalación, costes y espacio.

3. El panel de control integrado muestra los estados de funcionamiento de la máquina para facilitar el diagnóstico de averías.

| Características | Detalle | |

| 1 | Calentamiento rápido y estable | ahorro de energía eléctrica 20%- 30% que de forma tradicional; Alta eficiencia y bajo consumo energético |

| 2 | Tamaño reducido | Fácil de instalar, manejar y reparar |

| 3 | Seguro y fiable | Sin alta tensión, muy seguro para sus trabajadores. |

| 4 | Un sistema de circulación de refrigeración | Capaz de funcionar ininterrumpidamente 24 horas |

| 5 | autoprotección total función | muchos tipos de lámparas de alarma: sobrecorriente, sobretensión, sobrecalentamiento, falta de agua, etc. Estas lámparas pueden controlar y proteger la máquina. |

| 6 | Protección del medio ambiente | Casi sin capa de óxido, no producía gases de escape ni aguas residuales |

| 7 | Tipo IGBT | Evitar la interrupción de la red eléctrica no relacionada; Garantizar la larga vida útil de la máquina. |

Parámetros del horno de forja en caliente de tochos metálicos:

| DW-MF-200 | DW-MF-250 | DW-MF-300 | DW-MF-400 | DW-MF-500 | DW-MF-600 | ||

| Tensión de entrada | Trifásico, 380V/410V/440V , 50/60Hz | ||||||

| Corriente de entrada máx. | 320A | 400A | 480A | 640A | 800A | 960A | |

| Frecuencia de oscilación | 0.5KHz^20KHz ( La frecuencia de oscilación se personalizará según el tamaño de las piezas calefactoras) | ||||||

| Carga del ciclo de trabajo | 100%,24h de trabajo continuo | ||||||

| Refrigeración Deseos de agua | 0,1MPa<Presión del agua<0,3MPa, Dureza del agua<50 | ||||||

| Dimensión | Anfitrión | 1000X800X1500mm | 1500X800X2800mm | 850X1700X1900mm | |||

| Extensión | la extensión se personalizará según el material y el tamaño de las piezas calefactoras | ||||||

| Peso | 110 kg | 150 kg | 160 kg | 170kg | 200 kg | 220 kg | |

| Depende de la dimensión de la extensión | |||||||

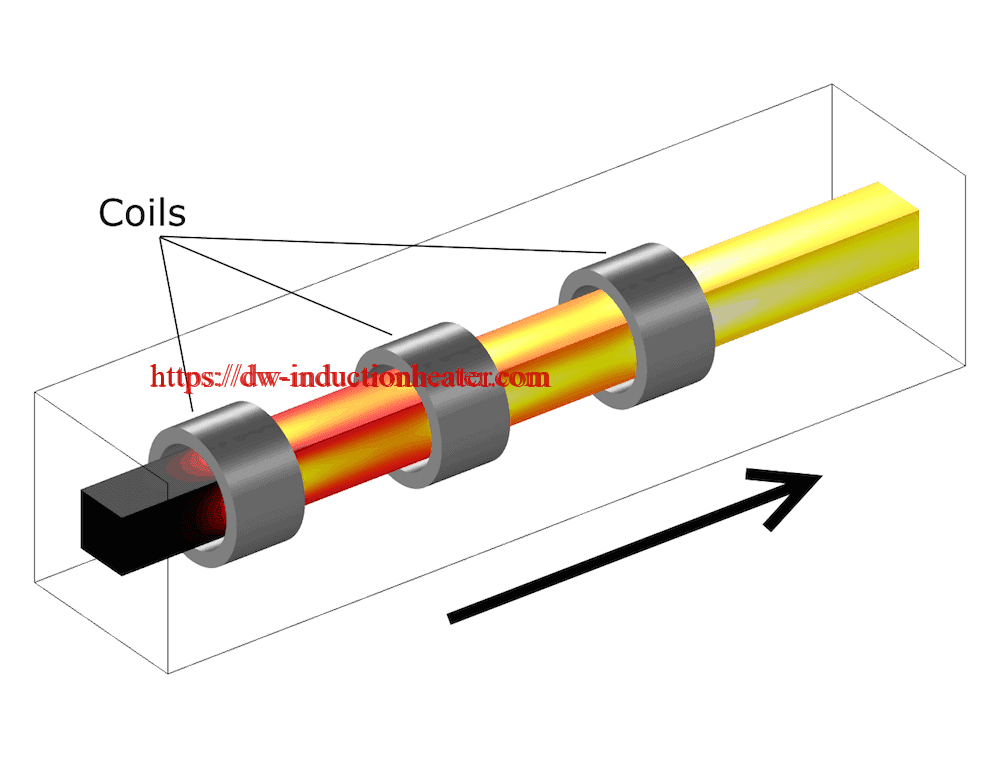

En el horno de forja en caliente de tochos metálicos por inducción se calienta la totalidad de los tochos o desbastes. Normalmente, en el caso de tochos o desbastes cortos, se utiliza una tolva o cuba para presentar automáticamente los tochos en línea a rodillos de arrastre, unidades tractoras accionadas por cadena o, en algunos casos, empujadores neumáticos. A continuación, las palanquillas se conducen a través de la bobina, una detrás de otra, sobre raíles refrigerados por agua o revestimientos cerámicos que reducen la fricción y evitan el desgaste. La longitud de la bobina depende del tiempo de inmersión necesario, del tiempo de ciclo por componente y de la longitud del tocho. En trabajos de gran volumen y sección transversal, no es inusual tener 4 ó 5 bobinas en serie para obtener 5 m (16 pies) de bobina o más.

Productos relacionados

-

Hornos de calentamiento de barras por inducción Para forja Laminación y extrusión de acero Cobre Latón Aluminio Titanio y más

-

Horno semiautomático de inducción de varillas para nebulización

-

calentadores de tochos por inducción para conformado en caliente de acero, cobre y aluminio

-

Hornos de forja por inducción para la conformación en caliente de palanquillas de acero-barras de cobre y alambrón de aluminio