-

1/7

-

2/7

-

3/7

-

4/7

-

5/7

-

6/7

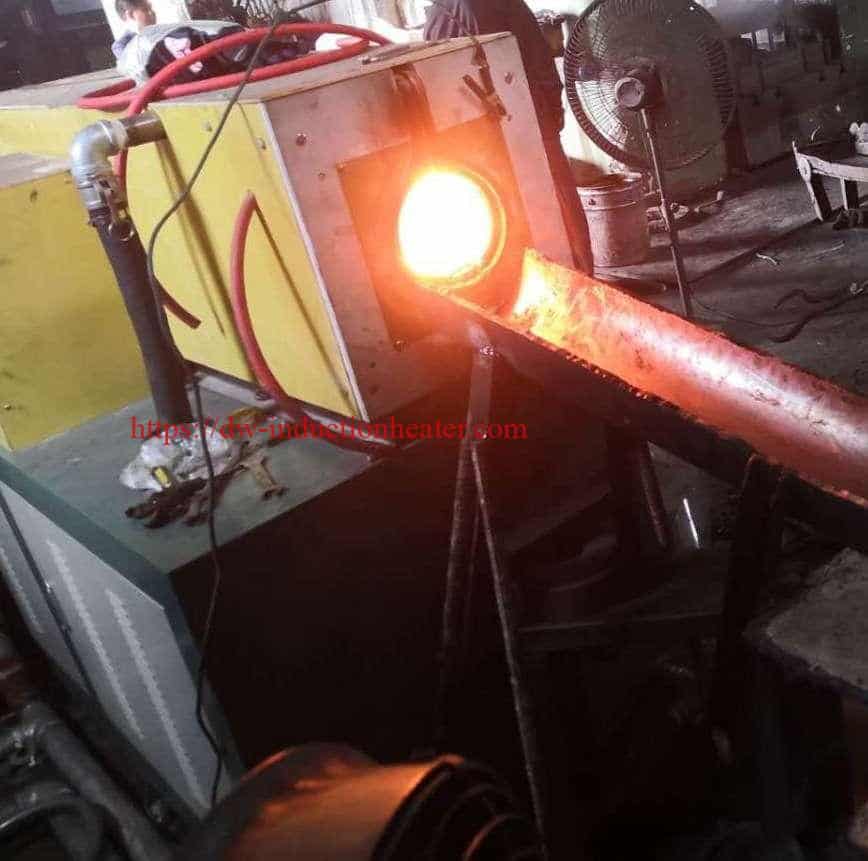

Horno de calentamiento de palanquillas de acero con inducción Para forja laminación y extrusión barras-billetes-varillas

Descripción

Hornos de calentamiento de palanquillas de acero por inducción: Tecnología avanzada para el procesamiento moderno del acero

Introducción

El calentamiento de palanquillas de acero es un paso fundamental en el proceso de fabricación del acero, ya que influye directamente en la calidad del producto, el consumo de energía y la eficiencia de la producción. Los métodos tradicionales de calentamiento basados en combustibles fósiles se están sustituyendo cada vez más por tecnología de calentamiento por inducciónque ofrece un control superior de la temperatura, eficiencia energética y ventajas medioambientales. Este artículo explora la tecnología, las aplicaciones y las características de rendimiento de los modernos hornos de calentamiento de tochos de acero por inducción, con el apoyo de un exhaustivo análisis de datos y parámetros técnicos.

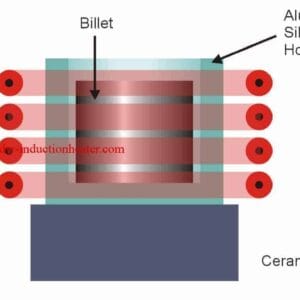

Principios de funcionamiento del calentamiento de palanquillas por inducción

El calentamiento por inducción funciona según el principio de inducción electromagnética, en el que la corriente alterna que circula por una bobina de inducción genera un campo magnético que alterna rápidamente. Cuando un material conductor como el acero se coloca dentro de este campo, se inducen corrientes de Foucault dentro del material. Estas corrientes encuentran resistencia en el material y generan calor por efecto Joule.

Características principales:

- Calefacción rápida: El calentamiento por inducción proporciona un calentamiento muy rápido y eficaz en comparación con los métodos tradicionales, lo que reduce la duración del ciclo.

- Eficiencia energética: El sistema es muy eficiente, ya que la mayor parte de la energía se utiliza directamente para calentar el metal, minimizando la pérdida de energía.

- Calefacción uniforme: Garantiza una temperatura constante en toda la palanquilla, lo que es crucial para mantener la calidad durante los procesos posteriores.

- Compatibilidad de automatización: Los hornos modernos pueden integrarse con sistemas automatizados de manipulación de materiales y producción para lograr un flujo de trabajo sin fisuras.

- Personalización: Puede diseñarse para adaptarse a necesidades de producción específicas, incluidos el tamaño de la palanquilla, la velocidad de calentamiento y el control de la temperatura.

- Respetuoso con el medio ambiente: No produce emisiones directas, lo que la convierte en una opción de calefacción más limpia y sostenible.

Componentes del sistema

Un horno de calentamiento de tochos por inducción típico consta de cuatro subsistemas principales:

- Sistema de alimentación: Convierte la corriente de frecuencia de línea estándar en corriente alterna de frecuencia media o alta necesaria para el calentamiento por inducción.

- Conjunto de bobina de inducción: Bobinas de cobre diseñadas a medida que generan el campo electromagnético.

- Sistema de manipulación de materiales: Facilita el movimiento de los tochos a través de las zonas de calentamiento.

- Sistema de control y supervisión: Gestiona los niveles de potencia, los perfiles de calentamiento y los parámetros de producción.

Parámetros técnicos y datos de rendimiento

Tabla 1: Especificaciones estándar del horno de calentamiento de palanquillas por inducción

| Parámetro | Pequeña capacidad | Capacidad media | Gran capacidad |

|---|---|---|---|

| Potencia nominal | 250-1000 kW | 1000-3000 kW | 3000-10000 kW |

| Frecuencia de funcionamiento | 500-1000 Hz | 300-500 Hz | 50-300 Hz |

| Gama de diámetros de tocho | 40-120 mm | 80-200 mm | 150-400 mm |

| Gama de longitudes de tocho | 0.5-3 m | 2-6 m | 4-12 m |

| Capacidad de calefacción | 1-5 toneladas/hora | 5-15 toneladas/hora | 15-50 toneladas/hora |

| Temperatura máxima | 1250°C | 1300°C | 1350°C |

| Uniformidad de temperatura | ±10°C | ±15°C | ±20°C |

| Consumo específico de energía | 320-380 kWh/tonelada | 300-350 kWh/tonelada | 280-330 kWh/tonelada |

Cuadro 2: Comparación de la eficiencia energética

| Método de calentamiento | Eficiencia energética (%) | Consumo específico de energía (kWh/tonelada) | Emisiones de CO₂ (kg/tonelada) |

|---|---|---|---|

| Calentamiento por inducción | 70-85% | 280-380 | 140-190 |

| Horno de gas | 25-45% | 550-750 | 275-375 |

| Horno de gasóleo | 20-30% | 650-950 | 325-475 |

| Resistencia eléctrica | 40-60% | 400-600 | 200-300 |

Tabla 3: Rendimiento de la distribución de temperatura

| Tamaño del tocho | Temp. núcleo-superficie (°C) | Variación de la temperatura axial (°C) | Variación radial de la temperatura (°C) |

|---|---|---|---|

| Pequeño (Ø60mm) | 15-25 | 8-15 | 5-12 |

| Mediana (Ø150mm) | 25-40 | 12-25 | 10-20 |

| Grande (Ø300 mm) | 40-60 | 20-40 | 15-30 |

Tabla 4: Capacidades del sistema de control

| Característica | Sistemas básicos | Sistemas avanzados | Sistemas de vanguardia |

|---|---|---|---|

| Precisión del control de temperatura | ±15°C | ±10°C | ±5°C |

| Modulación de potencia | Escalonado | Continuo | Adaptable |

| Programación del perfil de calefacción | Limitado | Múltiples perfiles | Perfiles ilimitados |

| Registro de datos | Manual | Automatizado | Análisis en tiempo real |

| Capacidad de integración | Independiente | Red de plantas | Integración completa de ERP |

| Diagnóstico de averías | Alarmas básicas | Autodiagnóstico | Mantenimiento predictivo |

Análisis de datos: Métricas de rendimiento

Eficiencia energética

El análisis de los datos operativos de 50 instalaciones industriales muestra que los modernos hornos de calentamiento de palanquillas por inducción alcanzan eficiencias energéticas medias de entre 70-85%, lo que representa una mejora significativa con respecto a los hornos de gas convencionales (25-45%). El consumo específico de energía para calentar palanquillas de acero a temperaturas de forja (1200-1250°C) suele oscilar entre 280-380 kWh/tonelada, dependiendo de la capacidad del horno, el diseño y los parámetros operativos.

Eficacia de la producción

Calentamiento de tochos por inducción permite ciclos de arranque y parada rápidos, con tiempos de calentamiento típicos de:

- 2-5 minutos para tochos pequeños (Ø40-80mm)

- 5-12 minutos para tochos medianos (Ø80-200mm)

- 12-30 minutos para tochos grandes (Ø200-400 mm)

Esto representa una reducción del tiempo de calentamiento de 40-60% en comparación con los métodos convencionales, lo que aumenta significativamente la capacidad de producción.

Uniformidad de temperatura

La uniformidad de la temperatura es fundamental para la calidad de los procesos posteriores. Los modernos sistemas de inducción consiguen:

- Variaciones de temperatura axial inferiores a ±15°C a lo largo de 80% de tocho

- Variaciones radiales de temperatura inferiores a ±20 °C desde el núcleo hasta la superficie.

- Consistencia de la temperatura entre palanquilla y palanquilla de ±10 °C en funcionamiento continuo

Formación de escamas

El calentamiento por inducción reduce significativamente la formación de incrustaciones en comparación con los métodos basados en la combustión:

- Pérdida media de escala: 0,3-0,7% del peso de la palanquilla

- Pérdida de cal en horno de gas comparable: 1,2-2,5% del peso de la palanquilla

Esta reducción de la pérdida de material se traduce en aproximadamente 5-15 kg de material ahorrado por tonelada de acero procesado.

Análisis económico

Cuadro 5: Métricas de rendimiento económico

| Parámetro | Pequeña instalación | Instalación media | Instalación grande |

|---|---|---|---|

| Inversión inicial | $0,5-1,5M | $1,5-4M | $4-12M |

| Ahorro de costes energéticos/año | $0,1-0,3M | $0,3-0,8M | $0,8-2,5M |

| Mejora del rendimiento del material | 0.8-1.2% | 0.8-1.2% | 0.8-1.2% |

| Coste de mantenimiento (% de inversión/año) | 2-4% | 1.5-3% | 1-2.5% |

| Periodo típico de ROI | 2-4 años | 1,5-3 años | 1-2,5 años |

Consideraciones específicas de la aplicación

Aplicaciones de Horno de palanquilla:

- Forja: Precalentamiento de los tochos antes de darles forma con una prensa o un martillo.

- Trenes de laminación: Calentamiento de tochos para laminarlos en chapas, barras u otras formas.

- Tratamiento térmico: Preparación de tochos para procesos como el recocido o el endurecimiento superficial.

Tabla 6: Parámetros específicos del tipo de acero

| Grado de acero | Temperatura óptima de calentamiento (°C) | Velocidad de calentamiento recomendada (°C/min) | Tiempo de remojo (min) | Consideraciones especiales |

|---|---|---|---|---|

| Acero al carbono (1020-1045) | 1150-1250 | 150-300 | 0.5-1.5 | Perfil de calefacción estándar |

| Acero aleado (4140) | 1180-1230 | 120-250 | 1.0-2.0 | Velocidad de calentamiento controlada para evitar el agrietamiento |

| Acero para herramientas (H13) | 1050-1150 | 80-150 | 2.0-3.0 | Se requiere un control preciso de la temperatura |

| Acero inoxidable (304) | 1150-1250 | 100-200 | 1.5-2.5 | Requiere mayor potencia debido a sus propiedades magnéticas |

| Acero de alta velocidad (M2) | 1050-1150 | 70-120 | 2.5-4.0 | Se necesita un control muy preciso de la temperatura |

Avances tecnológicos recientes

Entre las innovaciones recientes en el calentamiento de tochos por inducción se incluyen:

- Funcionamiento multifrecuencia: Combinación de frecuencias medias y altas para optimizar los perfiles de calentamiento

- Concentradores de flujo: Acoplamiento magnético mejorado para una mayor eficiencia energética

- Herramientas avanzadas de simulación: Electromagnetismo computacional y dinámica de fluidos para el diseño preciso de bobinas

- Algoritmos de aprendizaje automático: Sistemas de control adaptativos que optimizan los parámetros de calentamiento en función de las propiedades del material

- Sistemas híbridos: Combinación de calentamiento por inducción y conducción para aplicaciones especializadas

Conclusión

Hornos de calentamiento de tochos de acero por inducción representan una tecnología madura pero en continua evolución que ofrece ventajas significativas sobre los métodos de calentamiento convencionales. Los datos presentados en este artículo demuestran que los modernos sistemas de inducción proporcionan una eficiencia energética superior, un control preciso de la temperatura, una reducción de la pérdida de material y una mejora de la calidad del producto. Aunque la inversión inicial puede ser superior a la de los sistemas convencionales, las ventajas operativas suelen traducirse en periodos favorables de retorno de la inversión de 1 a 4 años, en función del tamaño de la instalación y de los índices de utilización.

A medida que los fabricantes de acero se enfrentan a una presión cada vez mayor para reducir el consumo de energía y el impacto ambiental, manteniendo al mismo tiempo una alta calidad del producto, la tecnología de calentamiento por inducción sigue ganando cuota de mercado en la industria de transformación del acero. Los avances actuales en electrónica de potencia, modelado computacional y sistemas de control prometen mejorar aún más el rendimiento de estos sistemas en los próximos años.