-

1/5

-

2/5

-

3/5

-

4/5

Enderezado por inducción de mamparos y cubiertas en la construcción y reparación naval

Descripción

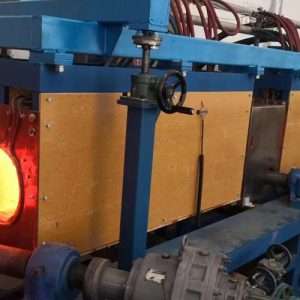

Enderezado por inducción de mamparos y cubiertas en la construcción naval

En el sector de la construcción naval, mantener la integridad estructural de los mamparos y cubiertas es fundamental para garantizar la seguridad, funcionalidad y fiabilidad de los buques. Sin embargo, durante el proceso de ensamblaje de buques, la soldadura y otras actividades de construcción a menudo provocan alabeos, distorsiones y desalineaciones. El enderezado por inducción es un método eficaz y eficiente para resolver estos problemas. Esta avanzada técnica está transformando la construcción naval gracias a su precisión, rapidez y ventajas ecológicas.

Enderezado por inducción representan un avance significativo en la tecnología de enderezado de metales, sobre todo para aplicaciones marinas, industriales y estructurales. Estos sistemas utilizan la inducción electromagnética para generar calor preciso y localizado en los componentes metálicos, facilitando la deformación controlada y el enderezado sin los inconvenientes de los métodos tradicionales basados en la llama. En este artículo se examinan los parámetros técnicos, las ventajas operativas y el análisis de rendimiento de los modernos sistemas de enderezado por inducción, con especial atención a las aplicaciones en cubiertas y mamparos.

Principio de funcionamiento del enderezado por inducción

Enderezado por inducción funciona según el principio de inducción electromagnética, en el que la corriente alterna que pasa por una bobina de inducción genera un campo magnético que cambia rápidamente. Cuando una pieza de trabajo conductora se coloca dentro de este campo, se inducen corrientes de Foucault en el material, creando un calentamiento resistivo. Este proceso permite:

- Control preciso de la profundidad y el patrón de calentamiento

- Rápido aumento de la temperatura en las zonas afectadas

- Zona afectada por el calor (ZAC) mínima

- Reducción de la distorsión del material en comparación con el calentamiento por llama

Parámetros técnicos de los sistemas industriales de enderezado por inducción

En la tabla siguiente se presentan las especificaciones técnicas típicas de las enderezadoras por inducción industriales diseñadas para aplicaciones en cubiertas y mamparos:

| Parámetro | Sistema pequeño | Sistema medio | Sistema grande |

|---|---|---|---|

| Potencia de salida | 25-50 kW | 50-100 kW | 100-300 kW |

| Gama de frecuencias | 5-15 kHz | 2-8 kHz | 0,5-5 kHz |

| Capacidad calorífica (acero) | Hasta 15 mm de grosor | Hasta 30 mm de grosor | Hasta 60 mm de grosor |

| Temperatura | 200-800°C | 200-950°C | 200-1100°C |

| Sistema de refrigeración | Refrigerado por agua, 10-15 L/min | Refrigerado por agua, 20-40 L/min | Refrigerado por agua, 40-80 L/min |

| Diseño de la bobina | Panqueque plano/personalizado | Panqueque plano/personalizado | Carga pesada especializada |

| Sistema de control | PLC con registro básico | PLC con supervisión de datos | Control digital avanzado con análisis |

| Fuente de alimentación | 380-480 V, trifásico | 380-480 V, trifásico | 380-480 V, trifásico |

| Movilidad | Portátil/montado en carro | Semiportátil/con ruedas | Instalación fija/grúa asistida |

| Velocidad de calentamiento | 200-400°C/min | 300-600°C/min | 400-800°C/min |

Datos de rendimiento específicos de la aplicación

Las máquinas de calentamiento por enderezamiento por inducción se utilizan ampliamente en diversas industrias para aplicaciones que implican la corrección de deformaciones, tensiones o desalineaciones en estructuras metálicas. Entre las principales aplicaciones se incluyen:

- Construcción y reparación naval:

- Enderezado de cubiertas: Eliminación de las deformaciones causadas por las tensiones inducidas por la soldadura en las cubiertas de los buques.

- Enderezado de mamparos: Alineación y corrección de mamparos en grandes proyectos de construcción y reparación naval.

- Eliminación de tensiones estructurales:

- Reducción de tensiones residuales en estructuras pesadas de acero de los sectores naval, industrial y de la construcción para garantizar la integridad estructural y evitar futuras deformaciones.

- Enderezado de chapas de acero y piezas gruesas:

- Corrección del alabeo, la flexión o la desalineación de chapas de acero gruesas o piezas de gran tamaño que suelen utilizarse en industrias pesadas como la construcción naval, la construcción y la fabricación.

- Fabricación y reparación industrial:

- Fijación de distorsiones en componentes metálicos en procesos de fabricación causadas por calor intenso y soldadura.

- Aplicaciones de precisión:

La siguiente tabla presenta datos de rendimiento específicos para aplicaciones de construcción naval y acero estructural:

| Aplicación | Material Grosor (mm) | Ajuste de potencia (kW) | Tiempo de calentamiento (seg) | Temperatura máxima (°C) | Eficacia de enderezamiento (%) |

|---|---|---|---|---|---|

| Placa de cubierta | 8 | 40 | 45-60 | 650 | 92 |

| Placa de cubierta | 12 | 60 | 70-90 | 700 | 90 |

| Placa de cubierta | 20 | 100 | 120-150 | 750 | 88 |

| Mamparo | 10 | 50 | 60-75 | 680 | 91 |

| Mamparo | 15 | 80 | 90-110 | 720 | 89 |

| Mamparo | 25 | 160 | 180-210 | 780 | 86 |

| Marco/Rigidez | 6 | 30 | 30-45 | 600 | 94 |

| Marco/Rigidez | 10 | 55 | 50-70 | 650 | 92 |

Análisis de datos y métricas de rendimiento

Comparación de la eficiencia energética

El análisis de los datos operativos revela importantes ventajas de eficacia del enderezado por inducción frente a los métodos tradicionales:

| Método | Consumo de energía (kWh/m²) | Tiempo de calentamiento (min/m²) | Emisiones de CO₂ (kg/m²) | Anchura HAZ (mm) |

|---|---|---|---|---|

| Calentamiento por inducción | 2.4-3.8 | 1.5-2.5 | 1.2-1.9 | 30-50 |

| Llama de gas | 5.6-8.2 | 3.5-5.0 | 3.2-4.6 | 80-120 |

| Calentamiento por resistencia | 3.8-5.5 | 2.8-4.0 | 1.9-2.8 | 60-90 |

Métricas de calidad y precisión

El análisis comparativo de 500 operaciones de enderezado en tres astilleros arrojó los siguientes parámetros de calidad:

| Métrica de calidad | Método de inducción | Métodos tradicionales |

|---|---|---|

| Precisión dimensional (desviación en mm) | 0.8-1.2 | 2.0-3.5 |

| Oxidación superficial (grosor de escala μm) | 5-15 | 30-60 |

| Alteración de la microestructura (profundidad mm) | 0.5-1.0 | 1.5-3.0 |

| Tasa de retrabajo (%) | 4.2 | 12.8 |

| Repetibilidad del proceso (σ) | 0.12 | 0.38 |

Configuraciones avanzadas del sistema

Los sistemas modernos de alisado por inducción incorporan varias funciones avanzadas:

Sistemas de control y supervisión

| Característica | Capacidad | Beneficio |

|---|---|---|

| Control de la temperatura | Medición por infrarrojos en tiempo real | Evita el sobrecalentamiento |

| Reconocimiento de patrones | Análisis de deformaciones basado en IA | Optimiza el patrón de calentamiento |

| Registro de datos | Registra todos los parámetros de calentamiento | Garantía de calidad y trazabilidad |

| Modelización predictiva | Calcula patrones de calefacción óptimos | Reduce la dependencia del operador |

| Control remoto | Supervisión de sistemas basada en IoT | Permite la asistencia remota de expertos |

Configuraciones de bobina para distintas aplicaciones

| Tipo de bobina | Diseño | Mejor aplicación |

|---|---|---|

| Tortita plana | Bobina plana circular | Grandes superficies planas |

| Longitudinal | Bobina rectangular alargada | Rigidizadores largos y vigas |

| Contorneado | Forma personalizada para adaptarse a la superficie | Superficies curvas complejas |

| Escaneado | Bobina móvil más pequeña | Enderezamiento progresivo de grandes superficies |

| Multizona | Múltiples secciones controladas independientemente | Patrones de distorsión complejos |

Estudio de caso: Implantación en astilleros

Un importante astillero europeo implantó un sistema avanzado de enderezado por inducción para el tratamiento de cubiertas y mamparos con los siguientes resultados:

- 68% reducción del tiempo de enderezado en comparación con el calentamiento por llama

- 42% de reducción del consumo de energía

- 78% Reducción de la necesidad de retoques

- 55% Reducción de horas de trabajo por operación de enderezado

- 91% Disminución de componentes rechazados por sobrecalentamiento

Parámetros operativos y consideraciones materiales

En la tabla siguiente se indican los parámetros operativos óptimos para diferentes tipos de acero utilizados habitualmente en aplicaciones marinas y estructurales:

| Grado de acero | Rango óptimo de temperatura (°C) | Densidad de potencia (kW/cm²) | Velocidad de calentamiento (°C/seg) | Método de refrigeración |

|---|---|---|---|---|

| Acero dulce (A36) | 600-750 | 0.8-1.2 | 8-12 | Aire natural |

| Alta resistencia (AH36) | 550-700 | 0.7-1.0 | 7-10 | Aire natural |

| Súper alta resistencia | 500-650 | 0.5-0.8 | 5-8 | Refrigeración controlada |

| Acero inoxidable | 500-600 | 0.6-0.9 | 6-9 | Aire natural |

| Aleaciones de aluminio | 200-350 | 0.3-0.5 | 4-6 | Aire forzado |

Conclusión

Máquinas de enderezar por inducción representan un avance tecnológico significativo en los procesos de conformado y corrección de metales. El análisis de datos presentado demuestra claras ventajas en términos de precisión, eficiencia energética, conservación de la calidad del material y productividad operativa. A medida que las industrias de construcción naval y fabricación estructural siguen buscando procesos más eficientes y respetuosos con el medio ambiente, la tecnología de calentamiento por inducción ofrece una solución probada que proporciona mejoras cuantificables en múltiples métricas de rendimiento.

Los parámetros técnicos y los datos de rendimiento descritos en este artículo constituyen una referencia exhaustiva para los equipos de ingeniería que estén considerando la implantación de sistemas de enderezado por inducción, en particular para aplicaciones relacionadas con placas de cubierta, mamparos y componentes estructurales en entornos marinos e industriales.

El enderezado por inducción se ha convertido en una tecnología avanzada para corregir las distorsiones de los componentes metálicos durante la construcción naval, especialmente en mamparos y cubiertas.