-

1/4

-

2/4

-

3/4

-

4/4

Hartlöten von Kupferrohren mit Induktion

Beschreibung

Zielsetzung

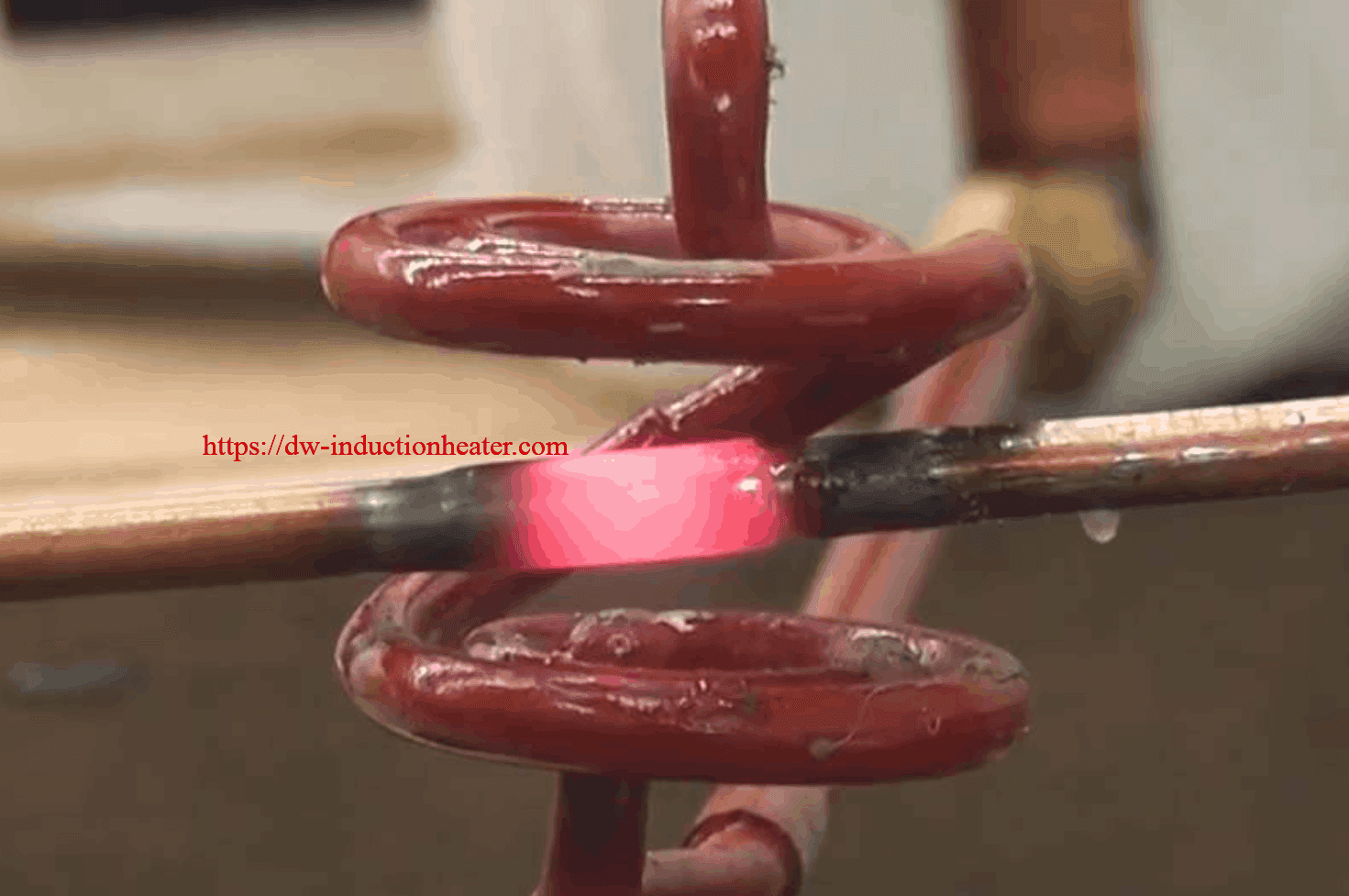

Demonstration Induktionslöten von Kupferrohren und Lötzeit mit dem DW-UHF-10 kW-System und der verfügbaren geteilten Laborspule

Ausrüstung

DW-UHF-10KW Induktionslötmaschine

Materialien

- Kupferrohr - Absaugrohr

- Lötpaste

Wichtige Parameter

Leistung: 10 kW

Temperatur: Ungefähr 1500° F (815° C)

Zeit: 5 - 5,2 Sekunden

Prozess:

Da nur eine Baugruppe für den Test zur Verfügung stand, haben wir eine Testlast mit einem dickwandigen 5/16-Zoll-Kupferrohr so aufgebaut, dass ein Rohr das andere an einem geformten offenen Flanschende aufnimmt. Die Erhitzungszeit wurde anhand der Verwendung von Tempilaque-Farbe zur Anzeige der Temperatur geschätzt. Die Testbaugruppe (gefolgt von den mitgelieferten Komponenten) wurde mit einer Beschichtung aus 505-Lotpaste versehen und in die Labor-Testspule (siehe beigefügte Fotos) gelegt. Ein Wärmezyklus von 5 bis 5,2 Sekunden wurde für das Fließen der Legierung und die Herstellung der Verbindung ermittelt.

Ergebnisse/Nutzen:

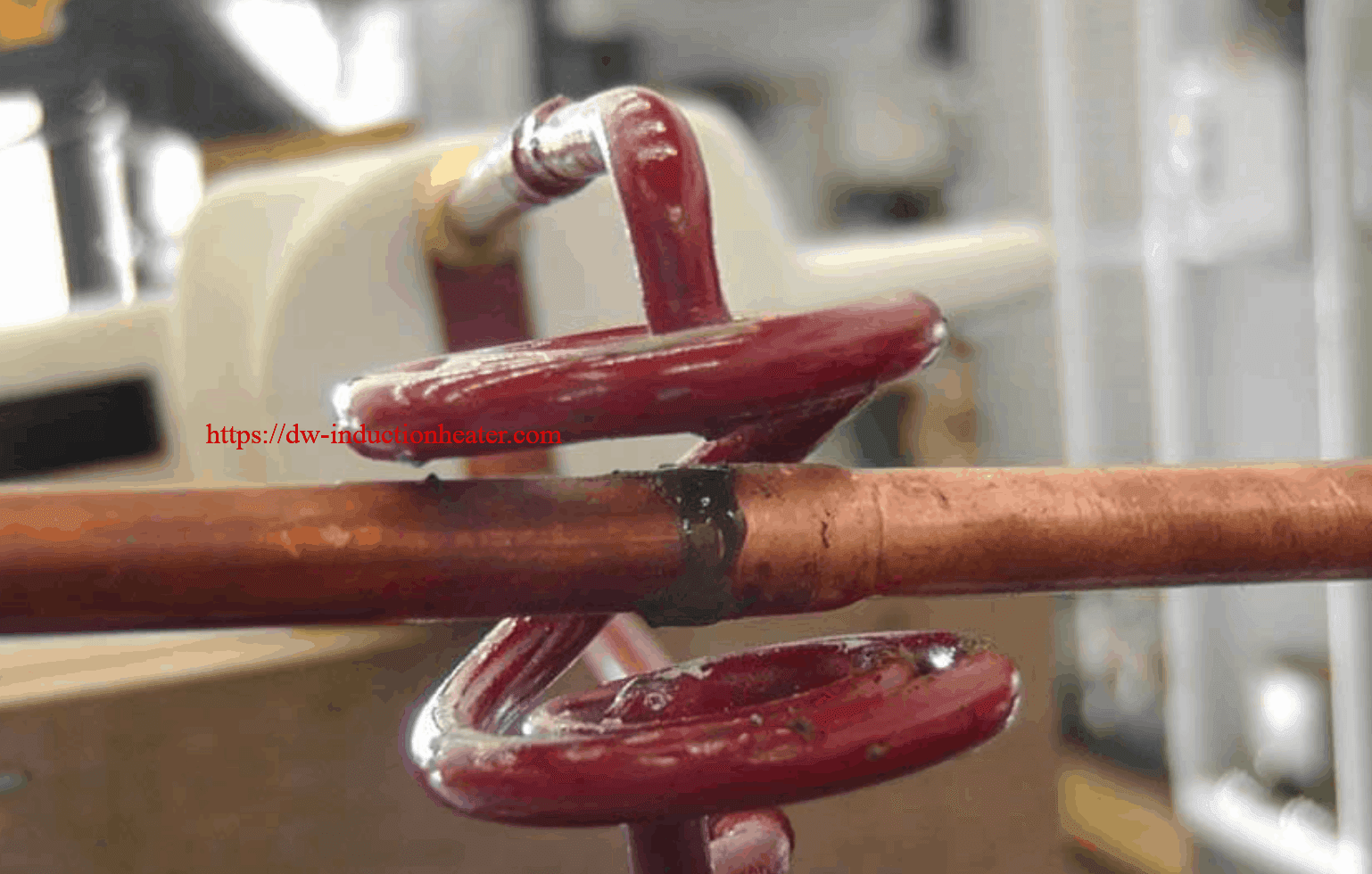

- Wie gezeigt, ist das DW-UHF-Modell Induktionslötanlage ist in der Lage, sowohl die größten als auch die kleinsten Rohr-zu-Rohr-Abschnitte zu erwärmen, um eine Lötverbindung herzustellen. Die Erhitzungszeiten mit einer verfügbaren Testspule liegen innerhalb der von Electrolux geforderten Produktionserhitzungszeiten.

- HLQ benötigt eine vollständige Baugruppe zur Überprüfung, um das endgültige Spulendesign zu entwickeln, das alle 12 auf Ihrem Layoutfoto angegebenen Verbindungen aufnehmen kann. Es ist notwendig, die Abstände zwischen den zu lötenden Rohrverbindungen und dem Stahlkompressorteil zu kennen und zu sehen, um sicherzustellen, dass das Stahlgehäuse nicht durch das an der Lastspule erzeugte HF-Feld beeinträchtigt wird. Diese endgültige Konstruktion kann die Zugabe von Ferritmaterialien in der Spule erfordern, die dazu dienen, das HF-Feld auf die Kupferleitungen und nicht auf das Stahlgehäuse zu konzentrieren.

- Erste Tests wurden mit dem DW-UHF-10kW unter Verwendung einer verfügbaren Laborspule durchgeführt. Die Produktionsspule wird in einem nicht leitenden Gehäuse untergebracht sein, das es dem Bediener ermöglicht, die Spule an den Kupferleitern zu positionieren, um eine genaue und positive Heizposition für den Lötprozess zu erreichen. Das Design der Produktionsspule wird kürzere Leitungen als die Testspule aufweisen und so konfiguriert sein, dass die Heizzyklen verbessert werden (kürzere Heizzeiten).