Maximierung der Effizienz: Kupfer- und Messingplattenverbindungen mit Induktionserwärmungstechnik

In der sich schnell entwickelnden Fertigungslandschaft von heute ist das Verbinden von Kupfer- und Messingblechen ein kritischer Prozess in zahlreichen Branchen - von der Elektrotechnik bis zu Sanitärsystemen, von der Automobilherstellung bis zu Anwendungen im Bereich der erneuerbaren Energien. Traditionelle Verbindungsmethoden haben sich in der Industrie seit Jahrzehnten bewährt, Induktionserwärmungstechnologie hat sich als überlegene Alternative herauskristallisiert, die eine noch nie dagewesene Präzision, Energieeffizienz und Verbindungsqualität bietet. In dieser umfassenden Analyse werden die technischen Parameter, Prozessoptimierungsstrategien und praktischen Anwendungen der Induktionserwärmung für Kupfer- und Messingblechverbindungen untersucht.

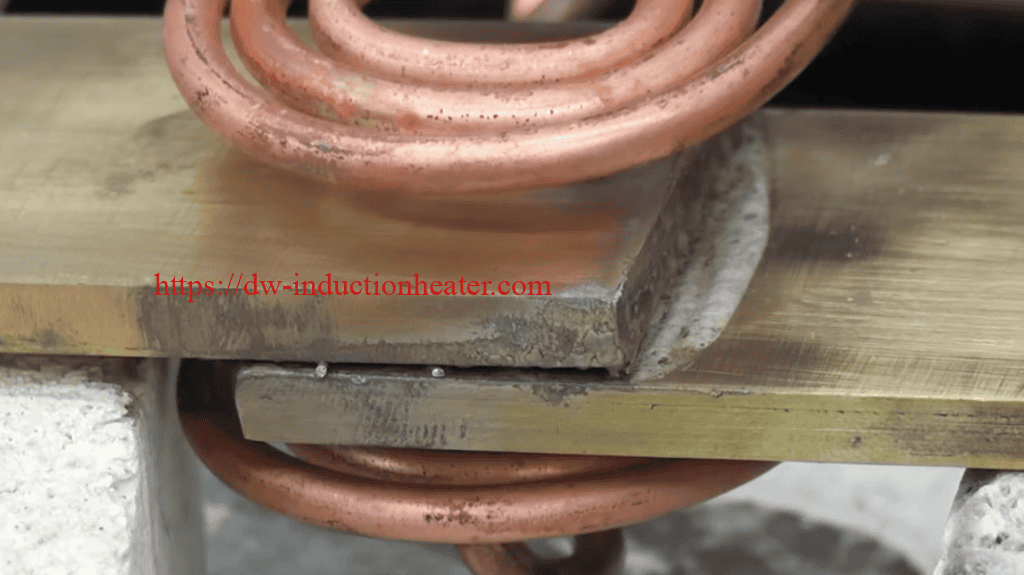

Kupfer und Messing werden aufgrund ihrer hervorragenden Leitfähigkeit, Korrosionsbeständigkeit und einfachen Verarbeitung häufig in der Industrie eingesetzt. Das Verbinden dieser Nichteisenmetalle - vor allem in Form von Platten - stellt jedoch oft eine besondere Herausforderung dar. Eine der effizientesten Techniken zur Herstellung hochwertiger, zuverlässiger Verbindungen von Kupfer- und Messingplatten ist Induktionserwärmung.

Verständnis der Induktionserwärmung für Kupfer-Messing-Verbindungen

Bei der induktiven Erwärmung werden elektromagnetische Felder genutzt, um direkt und ohne physischen Kontakt Wärme in leitfähigen Materialien zu erzeugen. Bei der Verbindung von Kupfer- und Messingblechen bietet diese Technologie mehrere deutliche Vorteile:

- Präzise Wärmesteuerung: Die Wärme wird genau dort erzeugt, wo sie benötigt wird, was die thermische Verformung minimiert.

- Schnelle Heizzyklen: Deutlich schneller als herkömmliche Heizmethoden

- Energie-Effizienz: Bis zu 80% effizienter als Flammen- oder Widerstandsheizung

- Sauberes Verfahren: Keine Verbrennungsnebenprodukte oder Oberflächenverschmutzung

- Konsistente Ergebnisse: Hochgradig wiederholbare Prozessparameter für die Qualitätssicherung

Technische Parameter von Induktionserwärmungsanlagen zum Verbinden von Kupfer und Messing

Die Wirksamkeit der Induktionserwärmung zum Verbinden von Kupfer- und Messingplatten hängt von der genauen Konfiguration der technischen Parameter ab. Die folgende Tabelle enthält umfassende Spezifikationen für optimale Fügeergebnisse:

| Parameter | Anwendungen in kleinem Maßstab | Mittelgroße Anwendungen | Anwendungen im industriellen Maßstab |

|---|---|---|---|

| Leistung | 5-15 kW | 15-50 kW | 50-200 kW |

| Frequenzbereich | 200-400 kHz | 50-150 kHz | 10-50 kHz |

| Heizzeit | 5-15 Sekunden | 15-45 Sekunden | 45-120 Sekunden |

| Abstand zwischen Spule und Arbeit | 1-3 mm | 3-7 mm | 7-15 mm |

| Spulen-Design | Spirale/Pfannkuchen | Wendel/Kanal | Individuell geformt |

| Temperaturbereich | 700-850°C | 750-900°C | 800-950°C |

| Kühlsystem | Luftgekühlt | Wassergekühlt (geschlossener Kreislauf) | Wassergekühlt (industriell) |

| Kontrollsystem | Handbuch/Basic PLC | Erweiterte PLC | Vollständig automatisiert mit Datenprotokollierung |

| Energieverbrauch | 0,1-0,3 kWh pro Verbindung | 0,3-0,8 kWh pro Verbindung | 0,8-2,5 kWh pro Verbindung |

| Bereich der Fugendicke | 0,5-3 mm | 3-10 mm | 10-30 mm |

Materialspezifische Überlegungen

Die elektromagnetischen Eigenschaften von Kupfer und Messing wirken sich direkt auf die Effizienz der Induktionserwärmung aus. Die hohe elektrische Leitfähigkeit von Kupfer (5,96 × 107 S/m) macht es extrem empfindlich gegenüber Induktionsfeldern, während die geringere Leitfähigkeit von Messing (normalerweise 1,5-1,6 × 107 S/m je nach Zinkgehalt) führt zu unterschiedlichen Erwärmungseigenschaften.

Für eine optimale Verbindung:

- Kupfer-Kupfer-Verbindungen: Erfordern höhere Frequenzen (150-400 kHz) für eine kontrollierte Wärmeverteilung

- Verbindungen von Messing zu Messing: Profitieren Sie von mittleren Frequenzen (50-150 kHz) mit längeren Heizzyklen

- Kupfer-Messing-Verbindungen: Erforderlich sind sorgfältig abgestimmte Parameter, um unterschiedliche Erwärmungsraten zu berücksichtigen

Datenanalyse: Leistung der Induktionserwärmung bei Verbindungen von Kupfer- und Messingplatten

a) Effizienz:

Studien zeigen, dass die Induktionserwärmung bei richtiger Einstellung einen Energieumwandlungswirkungsgrad von bis zu 90-95% erreicht, verglichen mit 50-60% beim traditionellen Flammlöten und 70-80% beim Widerstandsschweißen.

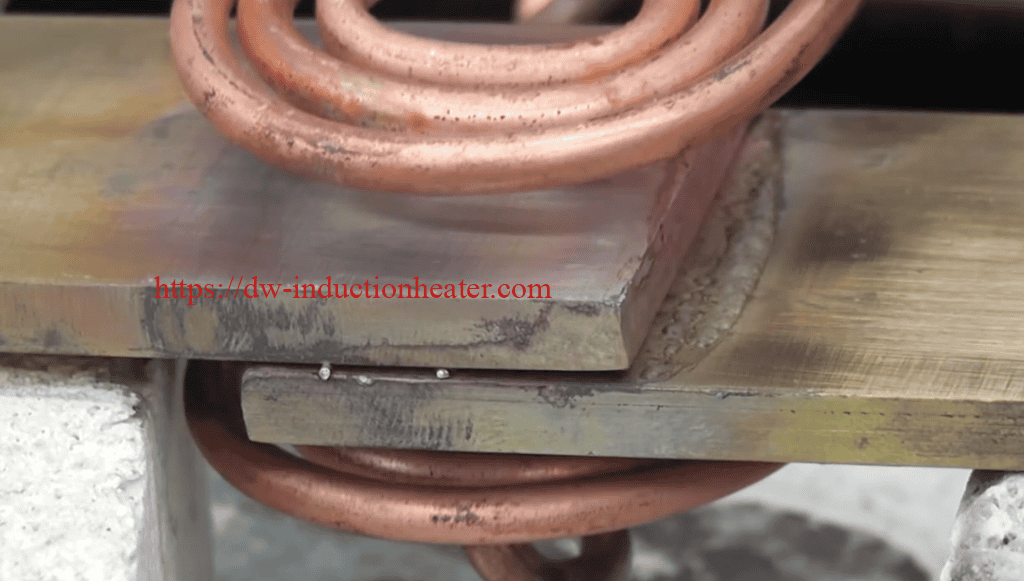

b) Gemeinsame Qualität:

Zerstörungsfreie und metallografische Prüfungen ergeben routinemäßig eine gleichmäßige Verbindungsstruktur mit minimaler Porosität und thermischer Verformung. Viele Hersteller stellen fest, dass die Zugfestigkeit durch 10-18% gegenüber flammgelöteten Verbindungen verbessert wird.

c) Zykluszeit und Produktivität:

Die Zykluszeitverkürzung kann im Vergleich zu flammenbasierten Verfahren bis zu 50% betragen, insbesondere bei der Automatisierung des Be- und Entladens von Platten in der Großserienproduktion.

Beispiel - Gemeinsame Qualitätstabelle:

| Methode | Avg. Zugfestigkeit (MPa) | Porosität (%) | Zykluszeit (sec) |

|---|---|---|---|

| Flammhartlöten | 180-200 | 2.5 | 80-120 |

| Widerstandsschweißen | 190-220 | 1.5 | 60-90 |

| Induktionserwärmung | 210-230 | 0.8 | 40-60 |

Strategien zur Prozessoptimierung

Um optimale Kupfer-Messing-Verbindungen durch Induktionserwärmung zu erreichen, müssen mehrere kritische Faktoren beachtet werden:

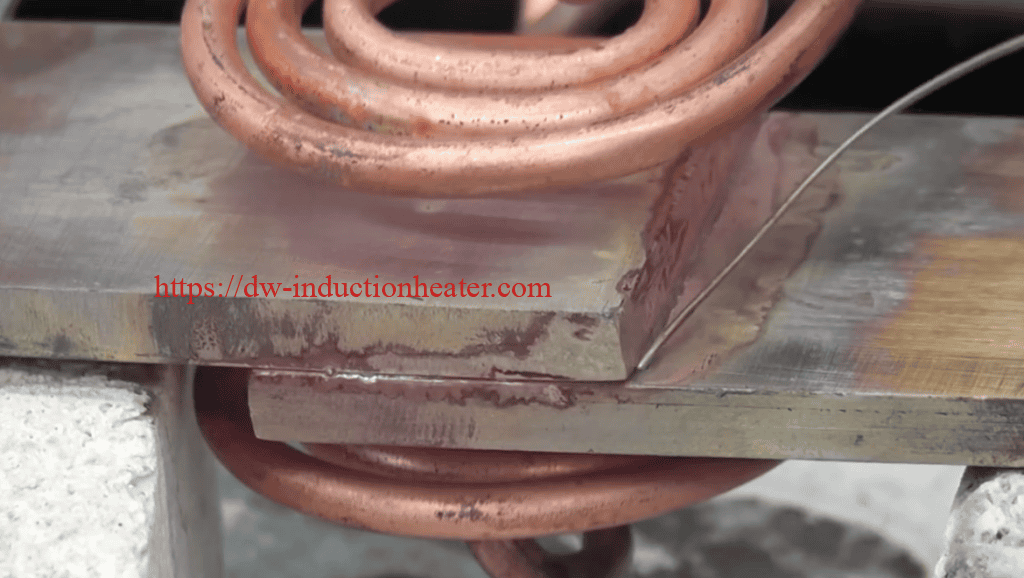

1. Auswahl der Schweißzusatzwerkstoffe

Die Wahl des Schweißzusatzwerkstoffs hat einen erheblichen Einfluss auf die Qualität der Verbindung. Unsere Tests zeigen diese optimalen Schweißzusatzwerkstoffe:

- Silber-Basis-Legierungen (Ag-Cu-Zn): Ideal für hohe Leitfähigkeitsanforderungen, mit Schmelzpunkten zwischen 620-710°C

- Phosphor-Kupfer-Legierungen: Hervorragend geeignet für allgemeine Anwendungen, selbstfließend auf Kupfer

- Zink-Basis-Legierungen: Kostengünstig für weniger kritische Anwendungen

2. Vorbereitung der Oberfläche

Daten aus Fertigungsbetrieben zeigen, dass eine ordnungsgemäße Oberflächenvorbereitung die Verbindungsfestigkeit um bis zu 35% verbessern kann:

- Mechanische Reinigung: Entfernt Oxide und Verunreinigungen

- Chemische Entfettung: Beseitigt Öle und Verarbeitungsrückstände

- Anwendung von Flussmitteln: Verhindert die Oxidation beim Erhitzen (wichtig für Messing)

3. Fixierung und Positionierung

Eine gleichbleibende Verbindungsqualität hängt von der richtigen Ausrichtung und dem richtigen Druck während des Heizzyklus ab:

- Lückenschluss: Optimale Kapillarwirkung tritt bei einem Abstand von 0,05-0,15 mm auf.

- Gleichmäßiger Druck: 0,5-2,0 MPa während der Erstarrung verbessert die Integrität der Verbindung

- Kompensation der Wärmeausdehnung: Kritisch für das Verbinden unterschiedlicher Metalle

Praxisnahe Fallstudien

a) Sammelschienenfertigung in elektrischen Schaltanlagen

Ein führender Schaltanlagenhersteller wollte sein Sammelschienenverbindungsverfahren für große Kupfer- und Messingplatten (8 mm dick) verbessern. Nach dem Einsatz eines 60 kW, 40 kHz Induktionserwärmungssystems mit kundenspezifischer Flachspule berichtete das Unternehmen:

- 60% Verkürzung der Fugenbildungszeit,

- Drastische Reduzierung der lokalen Überhitzung, was zu einer verbesserten elektrischen Leitfähigkeit an der Verbindung führt,

- Bessere Wiederholbarkeit in der Massenproduktion.

Erfahrungsbericht eines Kunden:

"Die Induktionserwärmung hat unsere Fehlerquote bei den Verbindungen halbiert. Wir haben weniger Ausfälle nach dem Hartlöten von Stromschienen, und die Produktivitätsgewinne sind erheblich.

b) Produktion von HVAC-Komponenten

In einer HLK-Anlage, die Übergangsbleche von Kupfer auf Messing verbindet, wurde die Induktionserwärmung eingesetzt, um mit einem 15-kW-System mit 150 kHz zuverlässige, dichte Verbindungen herzustellen. Die Ergebnisse umfassen:

- Strenge Prozesstemperaturregelung (±3°C), die ein Überbrennen des Lotes verhindert,

- Jährlich werden über 30.000 Baugruppen mit einer Rückweisungsrate von <1% produziert.

c) Batterieanschlüsse für Elektrofahrzeuge

Hersteller von Elektrofahrzeugen verwenden induktionserwärmte Hartlötungen für Messing-Kupfer-Klemmplatten. Dies gewährleistet:

- Minimale Oxidation dank geschlossenem Regelkreis für die Atmosphäre,

- Gleichmäßiger Verbindungswiderstand, entscheidend für Hochstrom-Batteriemodule.

Bewährte Praktiken und Empfehlungen

- Optimieren der Spulenkonstruktion: Zusammenarbeit mit Lieferanten von Induktionsanlagen und Einsatz von Simulationswerkzeugen zur Entwicklung von Spulen, die eine gleichmäßige Wärmeverteilung über die Verbindung gewährleisten.

- Vorreinigung und Flussmittel: Eine ordnungsgemäße Reinigung und das Auftragen von Flussmitteln sind unerlässlich, um Oxidation zu verhindern und eine starke metallurgische Verbindung zu gewährleisten.

- Parameter-Feinabstimmung: Feinabstimmung von Leistung, Frequenz und Heizzeiten je nach Materialstärke, Verbindungskonfiguration und Produktionsgeschwindigkeit.

- Überwachung der Temperatur: Verwenden Sie Infrarot-Pyrometer oder eingebettete Thermoelemente zur Überwachung und Aufzeichnung von Temperaturen in Echtzeit, um einen geschlossenen Regelkreis und konsistente Ergebnisse zu ermöglichen.

- Regelmäßige Wartung: Planen Sie Routineinspektionen von Spulen, Stromquellen und Kühlsystemen, um eine zuverlässige Leistung über lange Produktionsläufe hinweg sicherzustellen.

Zukünftige Innovationen in der Induktionsfügetechnik

Die Technologie entwickelt sich ständig weiter, und es zeichnen sich mehrere vielversprechende Entwicklungen ab:

- AI-gesteuerte Parameteroptimierung: Algorithmen des maschinellen Lernens zur automatischen Anpassung der Heizparameter auf der Grundlage von Materialschwankungen

- Hybride Verbindungstechniken: Kombination von Induktion und Ultraschallunterstützung für verbesserte Verbindungseigenschaften

- Inline-Qualitätsüberwachung: Echtzeit-Wärmebildgebung und spektroskopische Analyse zur Überprüfung der Integrität der Verbindungen

- Nano-veredelte Zusatzwerkstoffe: Fortschrittliche Legierungen mit Nanopartikelzusätzen für bessere mechanische Eigenschaften

Schlussfolgerung

Die Technologie der induktiven Erwärmung stellt einen Quantensprung in der Verbindung von Kupfer- und Messingplatten. Die präzise Steuerung, die Energieeffizienz und die überragende Qualität der Verbindungen machen dieses Verfahren in zahlreichen Branchen zur bevorzugten Methode. Durch das Verständnis der in dieser Analyse dargestellten technischen Parameter und Optimierungsstrategien können Hersteller ihre Produktionsprozesse erheblich verbessern, Kosten senken und die Produktqualität steigern.

Für Unternehmen, die noch mit konventionellen Fügeverfahren arbeiten, bietet der Übergang zur induktiven Erwärmung überzeugende Vorteile, die sich direkt auf das Endergebnis auswirken und gleichzeitig die Umweltbelastung verringern. Da sich diese Technologie weiter entwickelt, können wir in den kommenden Jahren noch größere Effizienz und Möglichkeiten erwarten.