Hartlöten von Kupfer-T-Rohren mit Induktionserwärmung

Kupferrohre sind ein Grundnahrungsmittel in HLK-Systemen, Sanitärnetzen und anderen industriellen Anwendungen. Wenn es um das Verbinden von T-Rohren aus Kupfer geht, ist das Hartlöten aufgrund seiner Festigkeit und Zuverlässigkeit häufig die bevorzugte Technik. Herkömmliche Lötverfahren haben jedoch ihre Grenzen, wie z. B. ungleichmäßige Erwärmung oder lange Prozesszeiten. Hier kommt das Induktionslöten ins Spiel - eine moderne, präzise und effiziente Alternative, die die Art und Weise, wie Fachleute an Rohrverbindungen herangehen, verändert.

Ganz gleich, ob Sie gerade erst in die Welt des Hartlötens einsteigen oder ob Sie ein erfahrener Techniker sind, der neue Methoden erforschen möchte: In diesem Leitfaden finden Sie alles, was Sie über das Löten von Kupfer-T-Rohren mit Induktionserwärmung wissen müssen.

Warum Induktionslöten für T-Rohre aus Kupfer?

Induktionslöten ist aus mehreren Gründen ein Wendepunkt. Anstelle einer offenen Flamme oder anderer konventioneller Erwärmungsmethoden wird die Wärme durch elektromagnetische Induktion direkt im Material erzeugt. Für Fachleute in den Bereichen HLK, Schweißen und Klempnerarbeiten bietet dies zahlreiche Vorteile:

Vorteile des Induktionslötens:

- Präzisionsheizung: Die gezielte Erwärmung des Verbindungsbereichs gewährleistet Präzision und Effizienz und vermeidet gleichzeitig unnötige Erwärmung oder mögliche Schäden an den umliegenden Materialien und Komponenten. Dieser gezielte Ansatz erhöht die Leistung und Zuverlässigkeit während des Prozesses.

- Schnellerer Prozess: Reduziert die Lötzeit im Vergleich zu herkömmlichen Brennertechniken erheblich und ermöglicht so einen schnelleren und effizienteren Arbeitsablauf bei gleichbleibend hoher Qualität der Ergebnisse.

- Sicherheit: Offene Flammen sind nicht mehr erforderlich, was die Gefahr von versehentlichen Bränden und Verbrennungen durch den Bediener erheblich verringert und somit eine viel sicherere Option für verschiedene Anwendungen darstellt.

- Konsistenz: Sorgt für gleichmäßig erwärmte Verbindungen und liefert gleichbleibende, hochfeste Ergebnisse, die die Haltbarkeit, Zuverlässigkeit und Leistung bei jeder Anwendung verbessern. Dieser präzise Erhitzungsprozess minimiert Defekte, reduziert das Risiko von Ausfällen und garantiert optimale Ergebnisse für eine dauerhafte Funktionalität.

- Umweltfreundlich: Er erzeugt weniger Abgase und arbeitet effizienter, was ihn zu einem sauberen und umweltfreundlichen Ansatz macht, der die Umweltverschmutzung reduziert und die Nachhaltigkeit fördert.

Wenn Sie sich beim Löten von Kupferrohren immer noch ausschließlich auf einen Brenner verlassen, ist es an der Zeit, die zukunftssichere Effizienz von Induktionslötanlagen in Betracht zu ziehen.

Schritt-für-Schritt-Anleitung zum Löten von T-Rohren aus Kupfer mittels Induktion

Befolgen Sie diese sechs einfachen Schritte, um das Induktionslöten von Kupfer-T-Rohren zu meistern:

Schritt 1: Vorbereiten der Rohre

- Verwenden Sie eine Rohrabschneider um die Kupferrohre präzise zu schneiden.

- Entgraten Sie die Rohrkanten mit einer Entgratwerkzeug um alle scharfen Kanten oder Hindernisse zu beseitigen.

- Reinigen Sie die Rohroberflächen und Verbindungsbereiche mit einer Drahtbürste oder Schleifpapier, um Schmutz, Öle und Oxidation zu entfernen.

Schritt 2: Flussmittel auftragen und die Rohre positionieren

- Tragen Sie eine gleichmäßige Schicht eines verträgliches Hartlötflussmittel sowohl auf das Rohr als auch auf die T-Verbindung auftragen, um sicherzustellen, dass alle Oberflächen ausreichend bedeckt sind. Dieses Flussmittel ist wichtig, um eine Oxidation während des Erhitzungsprozesses zu verhindern, und fördert ein gleichmäßiges Fließen des Hartlots für eine starke, zuverlässige Verbindung. Achten Sie darauf, dass Sie ein Flussmittel wählen, das zu den zu verbindenden Materialien passt, um optimale Ergebnisse zu erzielen.

- Bauen Sie die Rohre sorgfältig zusammen und achten Sie darauf, dass sie gut zusammenpassen und richtig ausgerichtet sind. Die korrekte Ausrichtung in diesem Stadium ist entscheidend, um Lücken oder Unvollkommenheiten in der Verbindung zu vermeiden, die die Verbindung schwächen oder später Lecks verursachen könnten. Nehmen Sie sich die Zeit, die Teile nach Bedarf anzupassen, bevor Sie zum nächsten Schritt übergehen.

Schritt 3: Einrichten des Induktionsheizsystems

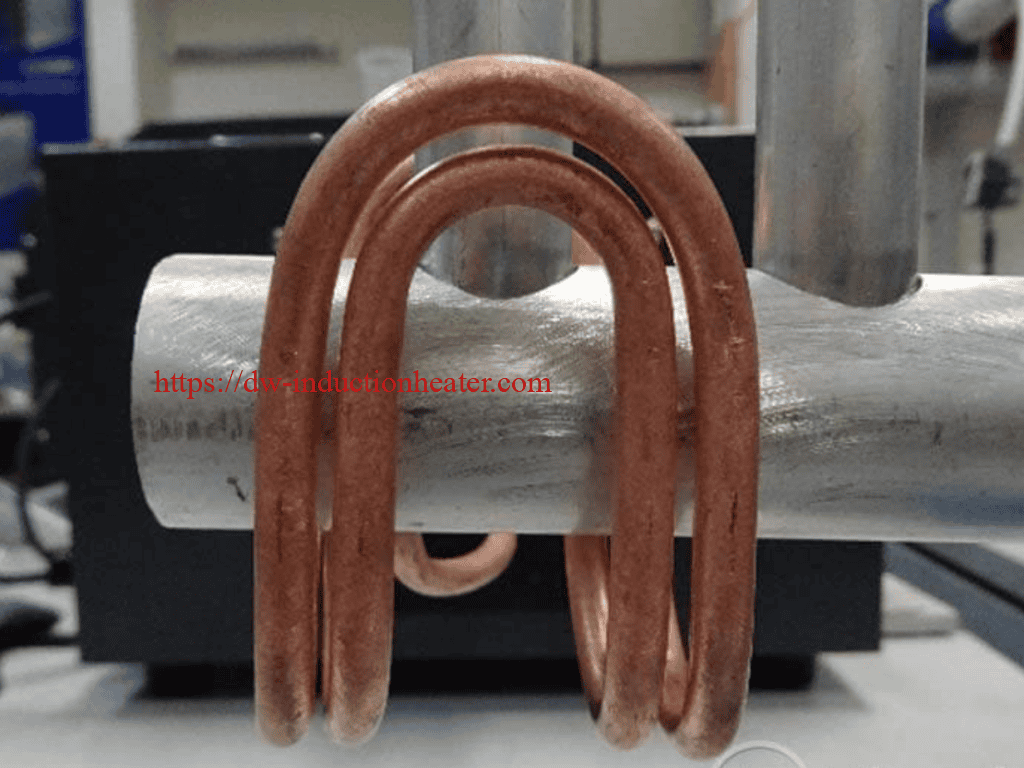

- Wählen Sie eine geeignete Induktionslötanlage die den Anforderungen Ihrer spezifischen Anwendung entspricht, und schließen Sie die InduktionslötkolbenDiese sollte so gestaltet sein, dass sie sich für eine optimale Heizleistung und Gleichmäßigkeit eng um die Rohrverbindung legt. Vergewissern Sie sich, dass die Spule sicher befestigt und für eine präzise Erwärmung korrekt positioniert ist.

- Kalibrieren Sie das System, indem Sie die gewünschten Temperatur- und Leistungsstufen entsprechend den Spezifikationen der von Ihnen verwendeten Lötlegierung einstellen. Dabei müssen Sie Faktoren wie den Schmelzpunkt der Legierung und das Material der Rohrverbindung berücksichtigen. Überprüfen Sie die Einstellungen, um gleichmäßige Ergebnisse zu erzielen und eine Über- oder Unterhitzung der Verbindung zu vermeiden.

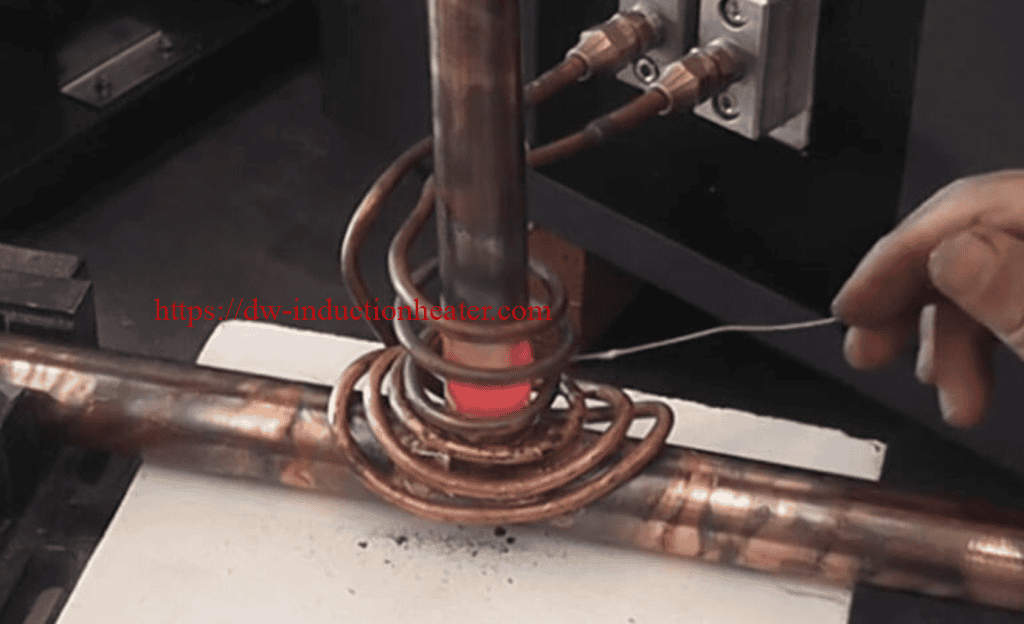

Schritt 4: Erhitzen der Verbindung

- Positionieren Sie die Induktionsspule vorsichtig direkt über der Fuge und achten Sie darauf, dass sie für eine gleichmäßige Erwärmung richtig ausgerichtet ist.

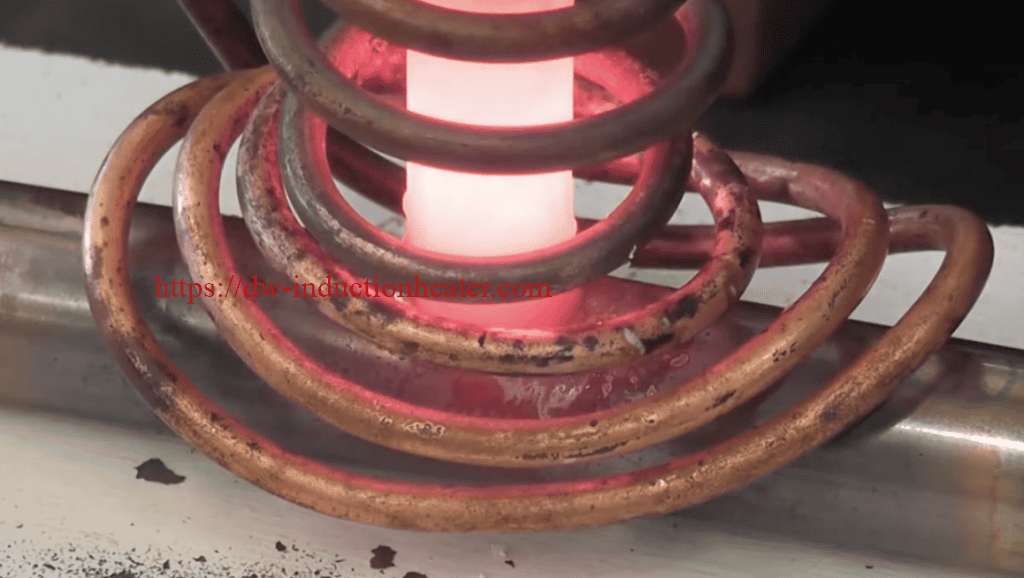

- Verwenden Sie eine Pyrometer oder Wärmebildkamera um die Temperatur der Verbindung in Echtzeit zu überwachen und genau zu steuern. Kupfer muss in der Regel bei Temperaturen von über 593 °C (1.100 °F) gelötet werden. Eine konsequente Überwachung trägt dazu bei, dass der Prozess innerhalb des optimalen Bereichs für eine starke, zuverlässige Verbindung bleibt.

Schritt 5: Auftragen des Hartlots

- Sobald die optimale Temperatur erreicht ist, füttern Sie vorsichtig die Hartlot auf Silberbasis mit ruhiger Hand in die Fuge ein. Durch die Hitze schmilzt die Legierung, so dass sie durch die Kapillarwirkung nahtlos in die Fuge gezogen wird. Dieser Vorgang gewährleistet, dass die Fuge vollständig abgedichtet wird und eine starke und dauerhafte Verbindung entsteht, die erheblichen Belastungen standhält und Leckagen im Laufe der Zeit verhindert. Nehmen Sie sich Zeit, um eine gleichmäßige Verteilung zu gewährleisten und die besten Ergebnisse zu erzielen.

Schritt 6: Abkühlung und Inspektion

- Lassen Sie die Fuge auf natürliche Weise bei Raumtemperatur abkühlen, um Spannungsrisse zu vermeiden, die auftreten können, wenn der Abkühlungsprozess beschleunigt oder ungleichmäßig verläuft. Vermeiden Sie die Verwendung von Ventilatoren oder Wasser zum Abkühlen der Fuge.

- Prüfen Sie die Lötstelle sorgfältig auf Gleichmäßigkeit und stellen Sie sicher, dass das Lot gleichmäßig über die Oberflächen geflossen ist. Prüfen Sie auf Lücken, Poren oder Unvollkommenheiten, die die Festigkeit oder Haltbarkeit der Verbindung beeinträchtigen könnten.

Herzlichen Glückwunsch! Sie haben erfolgreich ein T-Rohr aus Kupfer mit Hilfe der Induktionserwärmung gelötet.

Unverzichtbare Ausrüstung für das Induktionslöten von Kupfer-T-Rohren

Hier finden Sie eine Checkliste mit Werkzeugen und Materialien, die Sie für ein effektives Induktionslöten benötigen:

- Induktionsheizsystem: Dieses System ist das Herzstück der Anlage und liefert die für die Präzisionserwärmung erforderliche Leistung. Es gewährleistet konstante und kontrollierte Temperaturen für das effektive Löten von Kupferverbindungen.

- Induktionsspule: Eine speziell entwickelte Spule, die sich eng um die Kupfer-T-Rohr-Verbindung legt und die Wärme genau dort konzentriert, wo sie benötigt wird, um eine starke und saubere Verbindung zu erzielen.

- Überwachung der Temperatur: Ein Pyrometer oder eine Wärmebildkamera ist entscheidend für die Überwachung und Kontrolle des Wärmeniveaus in Echtzeit, um eine Über- oder Unterhitzung während des Lötvorgangs zu verhindern.

- Hartlötlegierung: Eine hochwertige Legierung auf Silberbasis, die speziell für Kupferverbindungen entwickelt wurde und eine starke, dichte Verbindung gewährleistet, die Druck- und Temperaturschwankungen standhält.

- Flux: Eine wichtige Substanz, die die Oxidation während des Erhitzens verhindert und ein gleichmäßiges Fließen des Hartlots für eine nahtlose Verbindung fördert.

- Kühleinheit: Eine wichtige Komponente, die verhindert, dass das Induktionsheizsystem bei längerem Gebrauch überhitzt, und somit eine optimale Leistung und eine längere Lebensdauer gewährleistet.

- Schutzausrüstung: Schutzbrille, hitzebeständige Handschuhe und flammensichere Kleidung sind zum Schutz vor hohen Temperaturen, heißen Metallen und möglichen Funken während des Lötvorgangs vorgeschrieben.

- Reinigungswerkzeuge: Enthält Werkzeuge wie Entgratungsinstrumente und Drahtbürsten zur Vorbereitung der Kupferoberfläche durch Entfernen von Schmutz, Oxidation und Unvollkommenheiten, um eine saubere und ordnungsgemäße Verbindung zu gewährleisten.

Die Investition in die richtige Ausrüstung gewährleistet nicht nur ein erfolgreiches Löten, sondern erhöht auch die Sicherheit und Effizienz.

Tabelle der technischen Parameter für das Löten von Kupfer-T-Rohren mit Induktionserwärmung

| Parameter | Beschreibung |

|---|---|

| Stromversorgung | 3-phasig, 380-480V AC, 50/60 Hz |

| Leistungsbereich | 5 kW - 50 kW (je nach Rohrgröße und Produktionsleistung) |

| Frequenzbereich | 10 kHz - 500 kHz (anwendungsspezifisch für optimale Erwärmung von Kupfer) |

| Löttemperaturbereich | 650°C - 850°C |

| Heizgeschwindigkeit | 10 Sekunden - 60 Sekunden (je nach Rohrgröße und Verbindungskonfiguration) |

| Werkstückgröße (T-Rohr-Durchmesser) | 15 mm - 100 mm (bei größeren Durchmessern ist eine kundenspezifische Spulenausführung erforderlich) |

| Induktionsspule Typ | Speziell entwickelte Kupferinduktionsspule für gleichmäßige Erwärmung um die T-Verbindung |

| Heizzonen-Genauigkeit | Lokalisierte Erwärmung mit präziser Ausrichtung der Lötstelle |

| Kontrollsystem | PLC-basiert mit Temperaturrückführung und programmierbaren Lötzyklen |

| Genauigkeit der Temperaturregelung | ±5°C |

| Kompatibilität der Materialien | Kupfer und Kupferlegierungen |

| Methode der Kühlung | Wassergekühltes Induktionsspulensystem |

| Abmessungen der Maschine | 800x600x1200 mm (mobile Optionen verfügbar) |

| Maschine Gewicht | ~100-500 kg, je nach Leistung |

| Wirkungsgrad | >90% Energieeffizienz |

| Lötmaterial (Füllstoff) | Schweißzusatz auf Silberbasis (Ag-Cu-Zn-Legierung) oder auf Phosphorbasis für Kupferverbindungen |

| Sicherheitsmerkmale | Übertemperaturschutz, Überstromschutz und Not-Aus |

| Vorrichtungssystem | Mechanische oder pneumatische Klemmung zum sicheren Halten von T-Rohren beim Löten |

| Zykluszeit (pro Verbindung) | Etwa 30-90 Sekunden, je nach Materialstärke und T-Stoß-Geometrie |

| Produktionsrate | Bis zu 100 T-Rohre/Stunde für kleinere Formate und automatisierte Aufbauten |

| Automatisierungsoptionen | Manuelle, halbautomatische oder vollautomatische Prozesse verfügbar |

| Abkühlzeit (nach dem Hartlöten) | Luftgekühltes oder wasserunterstütztes Kühlsystem für schnellere Zykluszeiten |

| Integrierte Funktionen | Temperaturüberwachung in Echtzeit, Datenprotokollierung und Prozessrückverfolgbarkeit |

| Umweltbedingungen | Betriebstemperatur: 0°C - 45°C |

| Einhaltung von Normen | ISO-, CE- und RoHS-konform |

Sicherheitstipps von Experten für das Induktionslöten

Sicherheit sollte immer an erster Stelle stehen. Hier sind einige wichtige Vorsichtsmaßnahmen für das Löten von Kupfer-T-Rohren mit Induktionserwärmung:

- Angemessene PSA tragen: Tragen Sie immer Handschuhe, eine Schutzbrille und hitzebeständige Kleidung.

- Sorgen Sie für gute Belüftung: Verwenden Sie einen Rauchabzug, um das Risiko des Einatmens zu minimieren.

- Vermeiden Sie brennbare Materialien: Räumen Sie den Arbeitsbereich von allen brennbaren Gegenständen frei und halten Sie einen Feuerlöscher bereit.

- Ausrüstung inspizieren: Überprüfen Sie Induktionsanlagen regelmäßig auf beschädigte Kabel oder lose Verbindungen.

- Zugpersonal: Umfassende Schulungen, um sicherzustellen, dass alle Teammitglieder die Sicherheitsprotokolle verstehen.

Wenn Sie diese Maßnahmen befolgen, können Sie Unfälle vermeiden und eine sichere Arbeitsumgebung aufrechterhalten.

Fehlersuche bei häufigen Problemen mit dem Induktionslöten

Wie jede Spezialtechnik kann auch das Induktionslöten Herausforderungen mit sich bringen. Hier erfahren Sie, wie Sie häufige Probleme lösen können:

- Ungleichmäßige Erwärmung: Positionieren Sie die Spule neu, um eine gleichmäßige Wärmeverteilung zu erreichen, und verwenden Sie zur Überwachung eine Wärmebildkamera.

- Überhitzung: Verringern Sie die Leistung und achten Sie genau auf die Temperaturanzeige.

- Oxidationsprobleme: Stellen Sie sicher, dass die Verbindung sauber ist und verwenden Sie die richtige Menge Flussmittel.

- Schwache Gelenke: Überprüfen Sie die korrekte Ausrichtung der Verbindung und stellen Sie sicher, dass das Hartlot vollständig schmilzt und fließt.

Eine frühzeitige und häufige Fehlerbehebung kann Ihnen auf lange Sicht Zeit und Material sparen.

Fallstudien zum Erfolg des Induktionslötens

Hier finden Sie Beispiele aus der Praxis, wie das Induktionslöten die Handhabung von Kupferrohren revolutioniert hat:

- Verbesserte Verlässlichkeit: Ein Unternehmen der HLK-Branche konnte nach der Umstellung auf Induktionslöten eine bemerkenswerte Verringerung der Ausfallraten bei den Verbindungen um 40% feststellen. Dieser Fortschritt verbesserte nicht nur die allgemeine Systemzuverlässigkeit, sondern reduzierte auch die Wartungskosten und Ausfallzeiten erheblich.

- Zeitersparnis: Ein Sanitärprojekt konnte dank der Präzision und Effizienz, die das Induktionslöten bietet, 25% schneller abgeschlossen werden. Durch die schnelle und gleichmäßige Erwärmung der Verbindungen konnte das Team seinen Prozess rationalisieren und gleichzeitig hochwertige Ergebnisse erzielen.

- Problemlösung: Ein Techniker reparierte erfolgreich eine schwer zugängliche kommerzielle Rohrverbindung mit einer tragbaren Induktionslötanlage. Dieser innovative Ansatz machte eine kostspielige und zeitaufwändige Demontage überflüssig und sparte dem Kunden sowohl Zeit als auch Ressourcen.

- Verbesserte Ausbildung: Ein technisches Ausbildungsinstitut integrierte das Induktionslöten in seinen Lehrplan, wodurch der Materialabfall um 50% reduziert und die Fähigkeiten der Studenten erheblich verbessert werden konnten. Dank der präzisen Steuerung und der Sicherheit der Geräte konnten die Studenten effektiver üben und wurden so auf reale Anwendungen vorbereitet.

Diese Beispiele zeigen, wie das Induktionslöten die Leistung in verschiedenen Branchen steigert.

Die Zukunft des Induktionslötens in der HLK-Branche

Induktionslöten ist auf dem besten Weg, der Standard für HLK- und Sanitärfachleute zu werden. Mit Fortschritten bei der Automatisierung, Echtzeitüberwachung und energieeffizienten Systemen entwickelt sich die Technologie ständig weiter. Für Techniker und Unternehmen, die der Zeit voraus sein wollen, ist die Beherrschung dieser Technik nicht nur eine Option, sondern eine Notwendigkeit.

Durch die Einführung der Induktionserwärmung verbessern Sie die Qualität, die Konsistenz und die Gesamteffizienz Ihrer Arbeit.

Fangen Sie noch heute an, intelligenter zu löten!

Inzwischen ist klar, dass das Induktionslöten unvergleichliche Vorteile für Kupfer-T-Rohre bietet, von der Präzision bis zur Sicherheit. Ganz gleich, ob Sie Ihre Werkzeuge aufrüsten, neue Techniken erforschen oder immer wiederkehrende Probleme beim Löten lösen wollen, das Induktionslöten ist Ihre erste Wahl.

Sind Sie bereit, den Schritt zu wagen? Investieren Sie in die richtigen Induktionssysteme und fangen Sie noch heute an, intelligenter zu löten. Ihre nächste perfekt abgedichtete Verbindung ist nur einen Klick entfernt!