Verständnis des Widerstandsnahtschweißens: Techniken, Anwendungen und Vorteile

Schweißen ist das Rückgrat vieler Industriezweige, denn es verbindet Materialien, um alles zu bauen, von Autos über Flugzeuge bis hin zu Lagertanks. Es gibt verschiedene Methoden, Widerstandsnahtschweißeng (RSW) zeichnet sich durch seine Geschwindigkeit, Präzision und Vielseitigkeit aus. Ganz gleich, ob Sie in der Fertigungsindustrie, der Automobilbranche oder der Luft- und Raumfahrt tätig sind - wenn Sie die Bedeutung dieses Prozesses verstehen, können Sie seine Vorteile nutzen und seine Herausforderungen meistern.

Was ist Widerstandsnahtschweißen?

Definition und Grundprinzipien

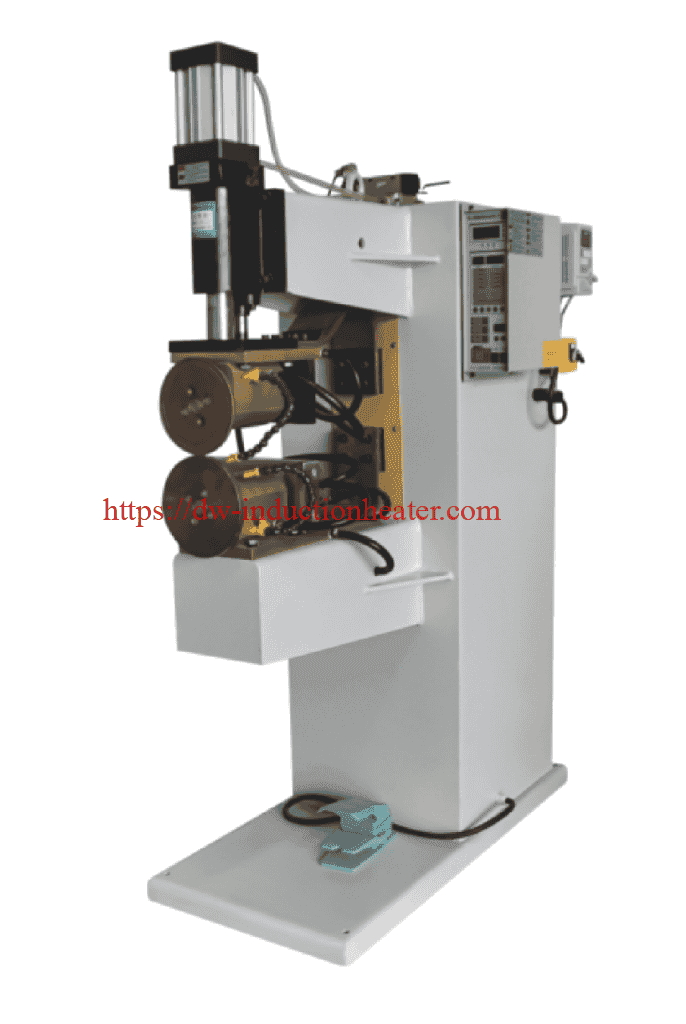

Das Widerstandsnahtschweißen ist ein Verfahren, bei dem zwei oder mehr Metallbleche mit Hilfe der durch elektrischen Widerstand erzeugten Wärme verbunden werden. Anstelle einzelner, isolierter Schweißnähte (wie beim Punktschweißen) wird eine durchgehende Schweißnaht erzeugt, indem die Materialien durch radförmige Elektroden gerollt werden. Diese Methode sorgt für gleichmäßige, saubere und feste Verbindungen und ist daher ideal für Anwendungen, die Präzision und Haltbarkeit erfordern.

Das Verfahren umfasst im Wesentlichen Folgendes:

- Einspannen von Werkstücken zwischen Elektroden aus Kupferlegierungen,

- Durchleiten von elektrischem Strom durch die Materialien, wobei durch den Widerstand Wärme erzeugt wird,

- Aufrechterhaltung des Drucks, um eine stabile Naht zu erzeugen, während die Elektroden über das Werkstück rollen.

Historische Entwicklung und Evolution

Ursprünglich Anfang des 20. Jahrhunderts eingeführt, gewann das Widerstandsnahtschweißen mit den Fortschritten in der industriellen Automatisierung an Bedeutung. Es wurde zu einem integralen Bestandteil der Herstellung von luftdichten und leckfreien Behältern, insbesondere in der Mitte des Jahrhunderts, als die Nachfrage nach Kraftstofftanks, Wassertanks und Strukturbauteilen stark anstieg. Heute treiben Innovationen wie Robotik und Echtzeit-Steuerungssysteme diese Technologie in den Bereich der Industrie 4.0.

Techniken und Methoden des Widerstandsnahtschweißens

Für die verschiedenen Anwendungen haben sich unterschiedliche Methoden des Widerstandsnahtschweißens entwickelt. Hier ist ein genauerer Blick:

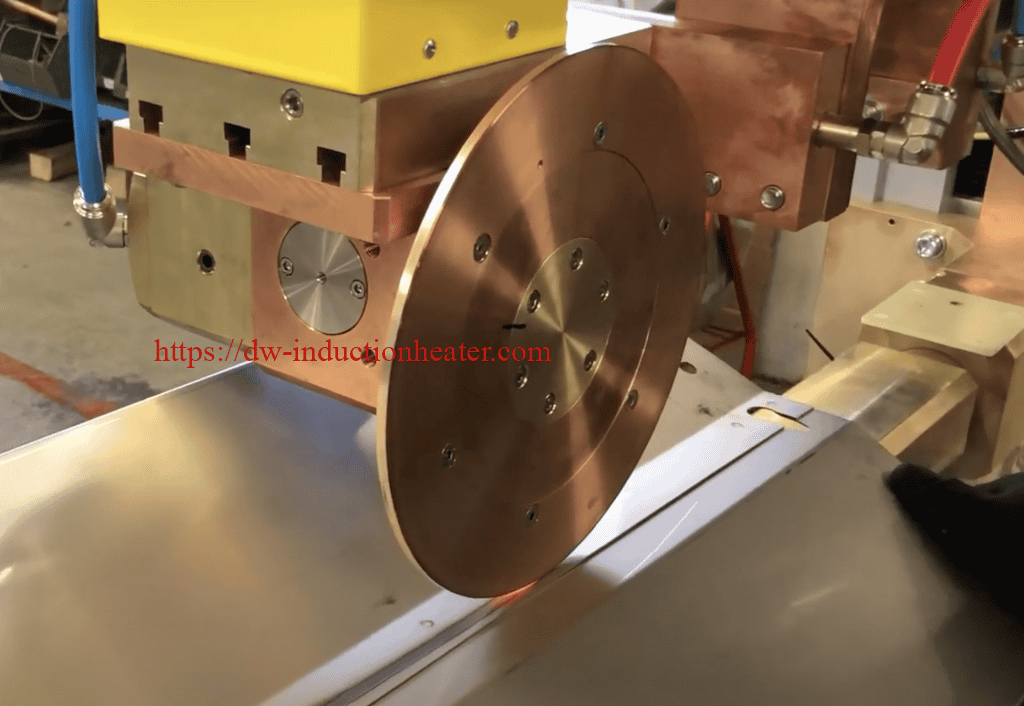

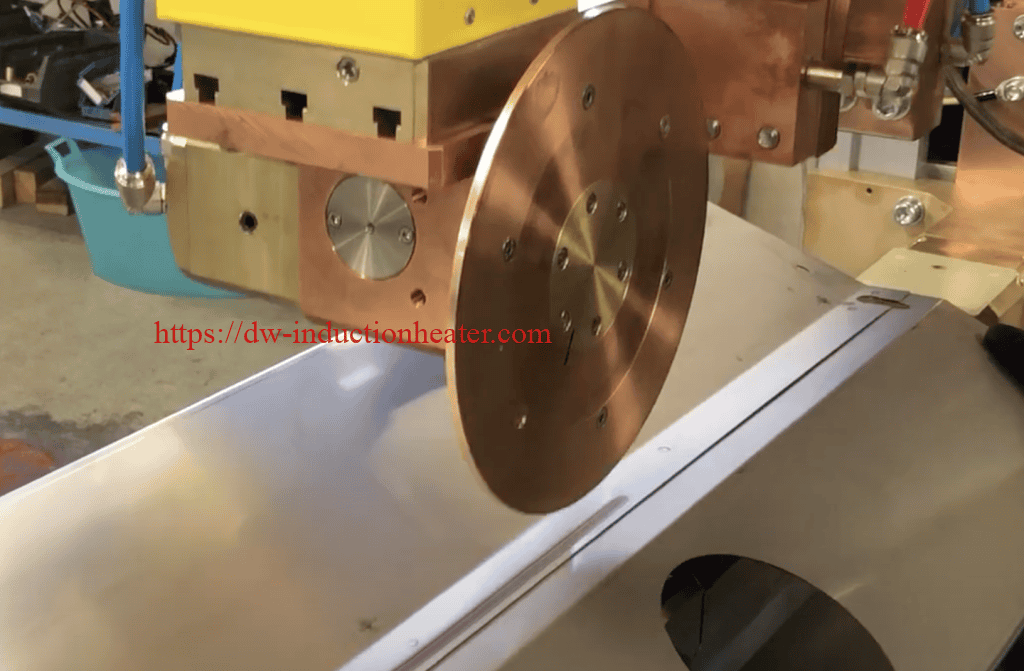

1. Rollennahtschweißung

Das Rollennahtschweißen ist die gängigste Variante, bei der kontinuierliche Elektroden in Form von Rollen lange, gleichmäßige Nähte erzeugen. Es ist besonders nützlich bei der Herstellung von Kraftstofftanks, Wassertanks und großen mechanischen Baugruppen. Das Verfahren ist automatisiert und kann an unterschiedliche Materialien, Dicken und Geschwindigkeiten angepasst werden.

2. Radnahtschweißung

Das Rollennahtschweißen ähnelt dem Rollennahtschweißen, verwendet aber flache Elektroden anstelle von Rollen. Wie der Name schon sagt, rotieren die radförmigen Elektroden mit hoher Geschwindigkeit und erzeugen so die für die Schweißnähte erforderliche Wärme. Dieses Verfahren bietet eine höhere Präzision und Geschwindigkeit als das Rollennahtschweißen, ist aber möglicherweise nicht für alle Arten von Verbindungen geeignet.

3. Stitch Seam Welding

Das Steppnahtschweißen wird bei der Herstellung von kleinen oder unregelmäßig geformten Teilen wie Autoteilen, Filtern oder Haushaltsgeräten eingesetzt. Die Elektroden werden bei dieser Variante durch Kupferstangen mit spitzen Spitzen ersetzt, die kleine Löcher stechen

2. Quetschnahtschweißen

Bei diesem fortschrittlichen Verfahren werden zwei Bleche leicht überlappt und entlang der Überlappung mit hohem elektrischem Druck verschmolzen. Mit dem Quetschnahtschweißen lassen sich extrem glatte Verbindungen herstellen - perfekt für Produkte wie Auspuffanlagen für Kraftfahrzeuge.

3. Folienstumpfnahtschweißen

Beim Schweißen von dünnen Blechen und Folien (häufig in der Luft- und Raumfahrt) werden mit dieser Technik präzise Stumpfnähte durch Verschmelzen der Kanten erzeugt. Dies gewährleistet Genauigkeit und Festigkeit, während die Ligatur des Materials erhalten bleibt. htweight-Eigenschaften.

htweight-Eigenschaften.

4. Typische Parameter für die Widerstandsnahtschweißung:

| Parameter | Symbol | Einheiten | Typischer Bereich (Beispiele - sehr variabel) | Bedeutung |

|---|---|---|---|---|

| Schweißstrom | I | Ampere (A) | 1000 - 10000 A | Wirkt sich direkt auf das Eindringen in die Schweißnaht und die Festigkeit aus |

| Spannung beim Schweißen | V | Spannungen (V) | 1 - 10 V | Beeinflusst den Stromfluss und die Wärmeerzeugung |

| Schweisszeit/Impuls | t | Millisekunden (ms) | 1 - 10 ms | Steuert die Menge der zugeführten Wärme |

| Schweißgeschwindigkeit | v | mm/s oder in/min | 10 - 1000 mm/s (sehr variabel) | Beeinflusst den Wärmeeintrag pro Längeneinheit |

| Druck | P | Newton (N) oder | 100 - 1000 N (sehr variabel) | Sorgt für guten elektrischen und thermischen Kontakt |

| Durchmesser des Elektrodenrades | D | mm oder in | Je nach Anwendung sehr unterschiedlich | Auswirkungen auf Wärmeverteilung und Schweißnahtqualität |

| Frequenz | f | Hz | 50-60 Hz (Netzfrequenz), oder höher bei Spezialmaschinen | Beeinflusst die Wärmeverteilung für spezifische Bedürfnisse |

Branchenübergreifende Anwendungen

Die Anpassungsfähigkeit des Widerstandsnahtschweißens macht es branchenübergreifend unverzichtbar. Hier sind einige Anwendungen aus der Praxis:

Autoindustrie

- Kraftstofftanks: Das Nahtschweißen gewährleistet dichte und dauerhafte Verbindungen für Kraftstofftanks, die für die Fahrzeugsicherheit entscheidend sind.

- Auspuffanlagen: Durch das Quetschnahtschweißen entstehen glatte und robuste Nähte in Auspuffanlagen, die dazu beitragen, strenge Leistungs- und Haltbarkeitsstandards zu erfüllen.

Fallstudie:

Führende Automobilhersteller wie Tesla haben automatisiertes Nahtschweißen für Kraftstofftanks eingeführt und berichten von einer Steigerung der Produktionseffizienz um 30% bei gleichzeitiger Einhaltung der Qualitätsstandards.

Verarbeitendes Gewerbe

- Wassertanks und -behältnisse: Widerstandsnahtschweißen wird häufig zum Verbinden von rostfreiem Stahl und Aluminium verwendet, um dichte Verbindungen zu schaffen, die für Wassertanks und Flüssigkeitslagerungslösungen erforderlich sind.

Fallstudie:

Ein Tankhersteller stellte auf das Widerstandsnahtschweißen um und erzielte eine Senkung der Produktionskosten um 20% aufgrund von weniger Materialabfall und Energieeffizienz.

Luft- und Raumfahrtindustrie

- Strukturelle Komponenten: Luft- und Raumfahrtunternehmen nutzen das Folienstumpfschweißen, um leichte und dennoch stabile Komponenten für Hitzeschilde, Rumpfplatten und Stützstrukturen herzustellen.

Fallstudie:

Ein bekanntes Luft- und Raumfahrtunternehmen integrierte Nahtschweißroboter in seine Produktionslinie, wodurch die Fehlerquote um 40% gesenkt und eine beispiellose Präzision beim Schweißen von Strukturen erreicht wurde.

Vorteile des Widerstandsnahtschweißens

Die Anwendung des Widerstandsnahtschweißens bringt mehrere eindeutige Vorteile mit sich, darunter die folgenden:

Hochgeschwindigkeitsschweißen

RSW ist unglaublich zeitsparend. Durch die Automatisierung der Prozesse und die Ermöglichung kontinuierlicher Nähte können die Hersteller die Produktionszeit ohne Qualitätseinbußen erheblich reduzieren. Darüber hinaus erfordert das Verfahren kein Füllmaterial oder sekundäre Fügevorgänge, was es noch schneller macht.

Starke und langlebige Schweißnähte

Die entstehenden Nähte sind robust und widerstandsfähig gegen Verschleiß. Dies liegt an der kontinuierlichen Beschaffenheit der Schweißnaht, die potenzielle Schwachstellen ausschließt, die beim Punktschweißen entstehen können. Da kein Zusatzmaterial erforderlich ist, bleibt die Festigkeit der Naht über die gesamte Länge konstant.

Vielseitigkeit und Anpassungsfähigkeit

Das Widerstandsnahtschweißen eignet sich für eine breite Palette von Werkstoffen wie Edelstahl, Aluminium und Titan. Das Verfahren kann auch an unterschiedliche Dicken und Geschwindigkeiten angepasst werden und bietet somit Flexibilität für verschiedene industrielle Anwendungen.

Herausforderungen und Beschränkungen

Beim Widerstandsnahtschweißen

Starke und konsistente Gelenke

Durch das Nahtschweißen entstehen gleichmäßige Verbindungen, die für Produkte wie Kraftstofftanks und Strukturplatten unerlässlich sind, bei denen jede Schwachstelle die Integrität und Sicherheit beeinträchtigen kann.

Kosten-Wirksamkeit

Dieses Verfahren minimiert den Materialabfall und verbraucht weniger Energie als andere Schweißtechniken, was es zu einer ökologisch und wirtschaftlich nachhaltigen Wahl macht.

Vielseitigkeit

Es eignet sich für eine Vielzahl von Werkstoffen, darunter Stahl, Edelstahl und Aluminium, und ist damit für Branchen mit unterschiedlichen Anforderungen geeignet.

Sauberer Schweißprozess

Das Widerstandsnahtschweißen sorgt mit minimalen Dämpfen, Spritzern und Lärm für eine sicherere und sauberere Arbeitsumgebung für die Bediener.

Bewährte Praktiken und Überlegungen

Um die Vorteile des Widerstandsnahtschweißens zu maximieren, sollten Sie die folgenden Punkte beachten:

Kompatibilität der Materialien

Stellen Sie sicher, dass die verwendeten Materialien für das Nahtschweißen geeignet sind. Metalldicke, Leitfähigkeit und Oberflächeneigenschaften können die Schweißqualität beeinflussen. Experimentieren Sie mit verschiedenen Einstellungen, um die optimale Kombination für jedes Material zu finden.

Richtige Wartung der Elektroden

Elektroden sind wichtige Bestandteile der Nahtschweißausrüstung. Prüfen und reinigen Sie sie regelmäßig, um Verunreinigungen oder Verschleiß zu vermeiden, die die Schweißqualität beeinträchtigen können.

Angemessene Druck- und Stromeinstellungen

Das richtige Gleichgewicht zwischen Druck und Stromstärke ist für eine erfolgreiche Schweißnaht entscheidend. Ein zu geringer Druck kann zu Lücken oder unvollständiger Verschmelzung führen, während eine zu hohe Kraft das Material verformen kann. Ebenso kann eine zu hohe oder zu niedrige Stromstärke die Festigkeit und Konsistenz der Schweißnaht beeinträchtigen.

Schlussfolgerung

Das Widerstandsnahtschweißen hat die Fertigung revolutioniert, da es effiziente, vielseitige und präzise Verbindungslösungen bietet. Seine verschiedenen Varianten erfüllen die unterschiedlichsten industriellen Anforderungen, von Kraftstofftanks für Kraftfahrzeuge

Wartung der Ausrüstung

Um Ausfallzeiten zu vermeiden, ist eine regelmäßige Überprüfung der Geräte unerlässlich. Reinigen Sie die Elektroden häufig, um einen gleichmäßigen Druck und Kontakt zu gewährleisten.

Sicherheitsprotokolle

Ergreifen Sie strenge Sicherheitsmaßnahmen, um die Schweißer vor elektrischen Gefahren und Verbrennungen zu schützen. Sorgen Sie für eine angemessene Belüftung, um Hitze und minimale Rauchentwicklung zu kontrollieren.

Zukünftige Trends beim Widerstandsnahtschweißen

Die Zukunft des Widerstandsnahtschweißens liegt in der Innovation. Hier sind einige Trends, die die Branche prägen:

Automatisierung und Robotik

Automatisierte Nahtschweißsysteme, die von Robotern angetrieben werden, rationalisieren die Aufgaben und senken die Arbeitskosten. Roboter erhöhen auch die Präzision bei komplizierten oder groß angelegten Projekten.

Beispiel:

Ein Automobilhersteller meldete einen Anstieg der Schweißpräzision um 50%, nachdem er Roboter-Nahtschweißarme in seiner Kraftstofftankproduktion eingesetzt hatte.

Fortschritte bei den Kontrollsystemen

Moderne Anlagen verfügen über eine Echtzeitüberwachung und adaptive Steuerungen, die eine gleichbleibende Schweißqualität gewährleisten, indem sie Anpassungen im laufenden Betrieb vornehmen.

Integration mit Industrie 4.0

IoT und Datenanalyse halten Einzug in die Schweißtechnik und ermöglichen vorausschauende Wartung, fortschrittliche Prozessoptimierung und KI-gesteuerte Erkenntnisse zur Steigerung der Produktivität.

Forschung zu neuen Legierungen

Die Erforschung leichterer und festerer Legierungen eröffnet neue Anwendungsmöglichkeiten für das Widerstandsnahtschweißen, insbesondere in der Luft- und Raumfahrt und in der Automobilindustrie.

FAQs zum Widerstandsnahtschweißen

1. Ist Widerstandsnahtschweißen für alle Materialien geeignet?

RSW ist sehr vielseitig, eignet sich aber am besten für leitende Materialien wie Stahl, Edelstahl und Aluminium. Nicht leitende oder sehr dicke Materialien erfordern möglicherweise alternative Methoden.

2. Wie hoch ist die Anfangsinvestition für eine Widerstandsnahtschweißanlage?

Die Anschaffungskosten sind zwar hoch, aber die langfristigen Einsparungen durch weniger Abfall, schnellere Produktionszeiten und intelligente Automatisierung rechtfertigen die Investition für die meisten Branchen.

3. Kann das Widerstandsnahtschweißen komplexe Geometrien verarbeiten?

Ja, aber für komplizierte Geometrien sind oft spezielle Werkzeuge oder adaptive Robotersysteme erforderlich.

4. Wie kann ich eine gleichbleibende Schweißqualität gewährleisten?

Regelmäßige Reinigung und Inspektion der Schweißelektroden, Überwachung der Materialkonsistenz und Einsatz von Echtzeit-Steuerungssystemen zur Prozessoptimierung.