-

1/5

-

2/5

-

3/5

-

4/5

Kontinuierliche Induktionsglühanlagen für Stahlband

Beschreibung

Kontinuierliche Induktionsglühanlage für Stahlband: Steigerung von Effizienz und Produktqualität

In der hart umkämpften Stahlindustrie von heute suchen die Hersteller ständig nach neuen Wegen, um den Durchsatz zu erhöhen, die Kosten zu senken und strenge Qualitätsstandards einzuhalten. Kontinuierliche Induktionsglühanlagen für Stahlband haben sich zu einer bahnbrechenden Technologie entwickelt, die schnellere Verarbeitungszeiten, eine höhere Energieeffizienz und verbesserte metallurgische Eigenschaften ermöglicht - vor allem im Vergleich zu herkömmlichen, auf Öfen basierenden Systemen.

Was ist eine kontinuierliche Induktionsglühanlage für Stahlband?

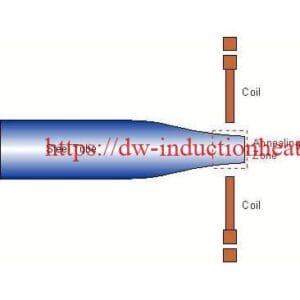

Im Gegensatz zu herkömmlichen Ofenanlagen nutzen Induktionsglühanlagen die elektromagnetische Induktion, um Stahlbänder schnell und gleichmäßig zu erwärmen. Das Band wird kontinuierlich durch Induktionsspulen geführt, wo es einem magnetischen Wechselfeld ausgesetzt wird, das direkt im Material Wärme erzeugt. Dieses Verfahren ermöglicht sofortige, kontrollierbare Erwärmungs- und Abkühlungszyklen, wodurch sowohl die metallurgischen Eigenschaften als auch die betriebliche Effizienz optimiert werden.

Glühen ist ein Wärmebehandlungsverfahren, das die Mikrostruktur eines Werkstoffs verändert, ihn duktiler und weicher macht und innere Spannungen abbaut. Im Gegensatz zum herkömmlichen Glühen im Ofen, Induktionsglühen nutzt elektromagnetische Felder zur Erzeugung von Wirbelströmen direkt im Stahlband. Die daraus resultierende Wärme wird lokalisiert und erhöht die Temperatur des Bandes schnell mit minimalen Energieverlusten.

In einem Kontinuierliche Induktionsglühanlage für StahlbandDas Band durchläuft mehrere Induktionsspulen und kontrollierte Kühlstrecken ohne Unterbrechung. Dieser kontinuierliche Fluss führt zu einem höheren Durchsatz, geringeren Ausfallzeiten und niedrigeren Betriebskosten.

Die wichtigsten Vorteile des kontinuierlichen Induktionsglühens

- Hoher Durchsatz

- Durch den kontinuierlichen Betrieb der Linie werden Chargenwechsel vermieden, wodurch sich die Wartezeiten verkürzen und die Produktion maximiert wird.

- Energie-Effizienz

- Die konzentrierte Erwärmung im Band selbst minimiert die Wärmeabgabe an die umliegenden Geräte und die Atmosphäre erheblich.

- Einheitliche Temperaturkontrolle

- Echtzeit-Rückmeldesysteme helfen bei der Einhaltung enger Temperaturtoleranzen über die gesamte Bandbreite und -länge und gewährleisten eine gleichbleibende metallurgische Qualität.

- Platzsparendes Design

- Induktionsanlagen benötigen in der Regel weniger Platz als große Öfen und eignen sich daher für Einrichtungen mit begrenzter Stellfläche.

- Reduzierte Oxidation und Skalierung

Prozess-Übersicht

- Abwickeln und Zuführen

- Das Stahlband wird abgewickelt, gereinigt und unter kontrollierter Spannung in die kontinuierliche Linie geführt.

- Oberflächenverunreinigungen oder Zunder werden minimiert, um die Gleichmäßigkeit der Erwärmung zu verbessern.

- Induktionsheizzone

- Hochfrequente elektromagnetische Felder induzieren Wirbelströme in dem Band, die seine Temperatur schnell erhöhen.

- Mehrere Spulen (oder Zonen) können für progressive Temperaturanstiege oder spezifische Wärmeprofile konfiguriert werden.

- Abschnitt Einweichen/Halten

- Falls erforderlich, wird das Band für eine bestimmte Verweilzeit auf der Zielglühtemperatur gehalten, um ein gleichmäßiges Korngefüge und Spannungsabbau zu gewährleisten.

- Kühlung

- Das Band geht in einen Kühlbereich über, in dem Luft-, Wasser- oder Inertgasdüsen eingesetzt werden können, um die gewünschte Kühlgeschwindigkeit zu erreichen.

- Kontrollierte Abkühlungsraten helfen bei der Bestimmung der endgültigen mechanischen Eigenschaften, wie Härte und Duktilität.

- Rückspulen oder Weiterverarbeitung

Tabellen der technischen Parameter

Nachstehend finden Sie zwei Tabellen mit einer Zusammenfassung typischer Maschinenleistung und Materialtransport Spezifikationen für eine kontinuierliche Induktionsglühanlage für Stahlband. Die tatsächlichen Werte können je nach spezifischen Anforderungen, Herstellern und Stahlsorten variieren.

Tabelle 1: Leistungsparameter der Maschine

| Parameter | Typischer Bereich / Wert | Bemerkungen |

|---|---|---|

| Leistung (kW) | 150 - 1000 kW+ | Eine höhere Leistung ermöglicht eine schnellere Erwärmung und die Verarbeitung dickerer Bänder. |

| Frequenzbereich (kHz) | 10 - 250 kHz | Beeinflusst die Eindringtiefe der Heizung; höhere Frequenzen begünstigen dünnere Streifen. |

| Wirkungsgrad (%) | 70 - 90% | Effizienzgewinn durch lokale Erwärmung (nur Band). |

| Liniengeschwindigkeit (m/min) | 10 - 200+ | Wird je nach Dicke, gewünschter Leistung und Einweichanforderungen angepasst. |

| Temperaturbereich (°C) | 400 - 1100+ | Kohlenstoffstähle oft 600 - 900 °C; Speziallegierungen können höher liegen. |

| Temperaturtoleranz | ±2 - ±5 °C | Sorgt für gleichmäßige metallurgische Eigenschaften des gesamten Bandes. |

| Anzahl der Heizzonen | 2 - 6+ | Mehrere Zonen ermöglichen segmentierte oder gestaffelte Heizprofile. |

| Kontrollsystem | PLC/SCADA mit HMI | Echtzeit-Überwachung, Datenprotokollierung und Temperaturregelung im geschlossenen Regelkreis. |

| Methode der Kühlung | Luftkühlung, Wasserspritzen, Inertgas | Je nach Stahlsorte und metallurgischen Anforderungen ausgewählt. |

| Fußabdruck der Maschine | Platzsparend, modular | In der Regel kleiner als ein Ofen; kann an das Layout der Anlage angepasst werden. |

Tabelle 2: Parameter für die Materialhandhabung

| Parameter | Typischer Bereich / Wert | Bemerkungen |

|---|---|---|

| Dicke des Stahlbandes | 0,2 - 6,0 mm | Bei dickeren Materialien kann mehr Leistung für die Durchwärmung erforderlich sein. |

| Breite des Streifens | 50 - 1500 mm | Bei breiteren Bändern können mehrere Spulen nebeneinander oder speziell entwickelte Spulengeometrien verwendet werden. |

| Spule Gewicht | Bis zu 25 Tonnen (typisch) | Die Zu- und Abfuhrsysteme der Maschinen müssen große Coils sicher handhaben. |

| Zustand der Oberfläche | Eingelegt, geschuppt, geölt | Eine ordnungsgemäße Reinigung vor der Verarbeitung ist für eine gleichmäßige Erwärmung entscheidend. |

| Einweich-/Haltezeit | 2 - 30+ Sekunden (typisch) | Gewährleistet gleichbleibende Mikrostruktur und mechanische Eigenschaften. |

| Spannungskontrolle | 50 - 250 N/mm² (ca.) | Erhält die Bandstabilität bei hohen Geschwindigkeiten aufrecht. |

| Austrittstemperatur | 40 - 200 °C (je nach Verfahren) | Die Endtemperatur für ein sicheres Zurückspulen oder die nächsten Arbeitsschritte. |

| Rückspulgeschwindigkeit | Passt zu Glüh-/Kühlgeschwindigkeiten | Durch den kontinuierlichen Betrieb werden Produktionsengpässe vermieden. |

Tabelle 3: Parameter der Atmosphärensteuerung

Tabelle 3: Parameter der Atmosphärensteuerung

| Parameter | Standard-Glühen | Spezialisiertes Glühen |

|---|---|---|

| Atmosphäre Typ | N₂/H₂-Gemisch | N₂/H₂, 100% H₂, oder Vakuum |

| Wasserstoffgehalt | 5-15% | Bis zu 100% |

| Sauerstoffgehalt | <20 ppm | <5 ppm |

| Taupunkt | -40 bis -20°C | -60 bis -40°C |

| Druckkontrolle | ±0,5 mbar | ±0,2 mbar |

| Gasreinigung | Standard | Erweiterte mehrstufige |

Datenanalyse: Einblicke in die Leistung

Viele Stahlverarbeiter haben nach der Installation von kontinuierlichen Induktionsglühanlagen für Stahlband erhebliche Verbesserungen festgestellt. Nachfolgend sind einige Schlüsseldaten aus praktischen Anwendungen aufgeführt:

- Energieeinsparung

- Die Betreiber stellen häufig einen um 10-20% niedrigeren Energieverbrauch im Vergleich zu gasbefeuerten Öfen fest, was auf die lokale Beheizung zurückzuführen ist.

- Kürzere Aufheizzeiten reduzieren die Gesamtbetriebsstunden bei Spitzenenergiebelastung weiter.

- Durchsatzsteigerungen

- Durch die Aufrechterhaltung der Kontinuität der Produktionslinie kann der Produktionsdurchsatz um 15-30% erhöht werden.

- Automatisierte Belade-, Abwickel- und Aufwickelsysteme reduzieren die Stillstandszeiten zwischen den Wicklungen.

- Qualitätsverbesserungen

- Die präzise Temperatursteuerung führt zu engeren Toleranzen bei Zugfestigkeit, Streckgrenze und Zähigkeit und erfüllt damit die strengen Spezifikationen der Industrie.

- Geringere Oxidation und Kesselsteinbildung führen zu einer glatteren Oberfläche, was besonders für hochwertige Automobil- oder Haushaltsgeräteanwendungen wichtig ist.

Metriken zur Qualitätskontrolle vor und nach der Implementierung von Advanced Analytics

| Qualitätsmetrik | Vor der Umsetzung | Nach der Umsetzung |

|---|---|---|

| Mechanische Eigenschaftsabweichung | ±7-10% | ±2-3% |

| Defektrate der Oberfläche | 2.5% | 0.8% |

| Konsistenz der Maßtoleranz | 92% | 99.1% |

| Ablehnungsquote der Kunden | 1.2% | 0.15% |

| Premium Grade Qualifikationsrate | 78% | 96% |

- Schrott-Reduzierung

- Geringere Temperaturschwankungen und gleichmäßigere mechanische Eigenschaften minimieren den Ausschuss während der Fertigung und senken die Ausschussrate um bis zu 10-15%.

Vergleich der Umweltauswirkungen (pro Tonne verarbeiteten Stahls)

| Auswirkungsfaktor | Konventionelles Glühen | Induktionsglühen | Ermäßigung |

|---|---|---|---|

| CO₂-Emissionen | 95-120 kg | 35-60 kg | 50-70% |

| Wasserverbrauch | 3.5-5.0 m³ | 0.8-1.5 m³ | 70-80% |

| NOₓ-Emissionen | 0,15-0,25 kg | 0,02-0,05 kg | 80-90% |

| Abwärme | 35-45% an eingesetzter Energie | 10-15% der zugeführten Energie | 65-75% |

Anwendungsfälle aus der realen Welt

1. Automotive Stahlverarbeitung

Ein großes Automobilstahlwerk rüstete seine Glühlinie von herkömmlichen Öfen auf ein hochmodernes kontinuierliches Induktionssystem um:

- Ergebnisse:

- Energieverbrauch gesunken von 30% jährlich.

- Durchsatz erhöht von 80 bis 180 m/min.

- Verringerung von Nacharbeit und Mängeln: Die fertigen Bänder erfüllten stets die strengen Ebenheits- und Festigkeitstoleranzen, die für Karosserieteile erforderlich sind.

- Geringerer operativer Fußabdruck: Die Induktionsanlage beansprucht weniger Platz und erhöht die Flexibilität der Anlage.

2. Elektrostahl für Transformatoren

Ein Präzisionshersteller von Elektrostahl für Transformatorenbleche führte ein Induktionsglühsystem ein:

- Erreichte Vorteile:

- Gleichmäßiges Korngefüge, Verbesserung der magnetischen Eigenschaften des Stahls.

- Kontaminationsfrei: Eine schützende H₂/N₂-Atmosphäre verhinderte die Oxidation und führte zu helleren, saubereren Streifen.

- Schnelleres Umrüsten: Die digitale Rezepturverwaltung rationalisierte Produktwechsel und verringerte die Ausfallzeiten.

Schlussfolgerung

A kontinuierlich Induktionsglühanlage für Stahlband stellt einen großen Sprung nach vorn in der Stahlverarbeitungstechnologie dar und bietet eine bessere Energieeffizienz, einen höheren Durchsatz und eine bessere Produktqualität. Dank präziser Temperaturregelung, minimaler Oxidation und flexibler Anlagenkonfigurationen ist das System für vielfältige Anwendungen in der Automobil- und Bauindustrie sowie in der Haushaltsgeräte- und Elektrostahlproduktion bestens geeignet.

Durch die Untersuchung der technischen Parameter und die genaue Analyse der Leistungskennzahlen können Stahlhersteller das kontinuierliche Induktionsglühen nahtlos in bestehende Anlagen integrieren oder neue Anlagen bauen, die auf maximale Effizienz zugeschnitten sind. Das Ergebnis? Ein schlankerer, umweltfreundlicherer und wettbewerbsfähigerer Betrieb, der bereit ist, die sich entwickelnden Anforderungen des globalen Stahlmarktes zu erfüllen.

Häufig gestellte Fragen (FAQ)

F: Welche Materialien sind für das Induktionsglühen geeignet?

A: Kohlenstoffstahl, legierter Stahl und Edelstahlbänder werden in der Regel mit Induktionsglühanlagen bearbeitet.

F: Wie verbessert das Induktionsglühen die Energieeffizienz?

A: Bei der induktiven Erwärmung wird die Energie direkt auf das Bandmaterial übertragen, wodurch die Strahlungs- und Konvektionsverluste reduziert werden, die bei ofenbasierten Systemen typisch sind.

F: Können Induktionsglühanlagen in die bestehende Automatisierung integriert werden?

A: Ja, die meisten Systeme bieten eine Integration von SPS und HMI/SCADA für eine nahtlose Steuerung und Überwachung.

Tabelle 3: Parameter der Atmosphärensteuerung

Tabelle 3: Parameter der Atmosphärensteuerung