-

1/6

-

2/6

-

3/6

-

4/6

-

5/6

-

6/6

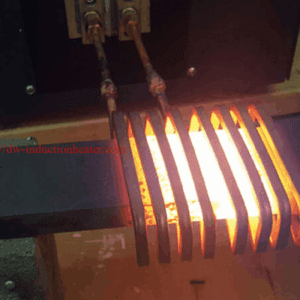

Fornos de indução para a conformação a quente de biletes de aço - barras de cobre e barras de alumínio

Descrição

Fornos de indução para a conformação a quente de biletes de aço, barras de cobre e barras de alumínio

Fornos de forja por indução são uma parte essencial dos processos modernos de fabrico e metalurgia. Estes fornos utilizam a indução electromagnética para aquecer biletes de aço, barras de cobre e barras de alumínio com uma precisão e eficiência inigualáveis para operações de forja e conformação. A tecnologia de aquecimento por indução revolucionou a indústria metalúrgica devido à sua alta eficiência energética, ciclos de aquecimento rápidos e a capacidade de controlar com precisão a temperatura alvo necessária para vários processos metalúrgicos. Este artigo aprofunda os princípios de funcionamento, aplicações, parâmetros técnicos e benefícios dos fornos de forja por indução concebidos para a conformação a quente de aço, cobre e alumínio com gamas de potência de 80kW a 1000kW.

Como funcionam os fornos de indução

Fornos de forja por indução funcionam com base no princípio da indução electromagnética. Uma corrente alternada de alta frequência (CA) flui através de uma bobina indutora de cobre, gerando um campo magnético. Quando um lingote, barra ou vareta de metal é colocado dentro deste campo magnético, são induzidas correntes de Foucault no material, provocando um aquecimento rápido. Este método de aquecimento uniforme e sem contacto garante que o material atinge a temperatura desejada, mantendo as propriedades metalúrgicas, tornando-o ideal para processos de conformação a quente, como forjamento, extrusão e laminagem.

Aplicações dos fornos de indução

Fornos de forja por indução são altamente versáteis e amplamente utilizados em numerosas indústrias, incluindo:

- Indústria do aço: Para o pré-aquecimento de biletes de aço antes de serem forjados em peças para automóveis, ferramentas e componentes estruturais.

- Processamento de cobre: Utilizado para aquecer barras de cobre para processos de extrusão, aplicações eléctricas ou componentes de canalização.

- Indústria do alumínio: Ideal para aquecer varetas de alumínio para aplicações de extrusão ou forjamento utilizadas no sector aeroespacial, construção e transportes.

Principais processos suportados pelos fornos de indução:

- Forjamento de defeitos

- Forjamento em matriz fechada

- Forjamento em matriz aberta

- Cunhagem e prensagem

- Extrusão

- Piercing e cabeçalho

Vantagens dos fornos de indução

- Alta eficiência: O aquecimento direto da peça de trabalho minimiza as perdas de energia.

- Arranque rápido: As capacidades de ligação instantânea reduzem o tempo de inatividade e o consumo de energia.

- Controlo preciso da temperatura: O aquecimento por indução permite um aquecimento controlado e consistente, garantindo uniformidade e minimizando as taxas de refugo.

- Amigo do ambiente: Não emite gases nocivos, o que o torna uma solução de aquecimento mais ecológica.

- Poupança de custos: A elevada eficiência reduz os custos operacionais e energéticos ao longo do tempo.

- Propriedades melhoradas do material: O aquecimento uniforme evita fissuras, dureza irregular e outros defeitos durante o forjamento.

Parâmetros técnicos para diferentes metais

Parâmetros de aquecimento de lingotes de aço

| Parâmetro | Pequenos sistemas (80-250kW) | Sistemas médios (250-500kW) | Grandes sistemas (500-1000kW) |

|---|---|---|---|

| Frequência de funcionamento | 500-3000 Hz | 300-1000 Hz | 150-600 Hz |

| Capacidade de aquecimento | 100-300 kg/hr | 300-800 kg/hr | 800-2500 kg/hr |

| Gama de temperaturas | 900-1250°C | 900-1250°C | 900-1250°C |

| Tamanho típico do tarugo | Ø30-100mm | Ø80-180mm | Ø150-300mm |

| Densidade de potência | 2-4 kW/kg | 1,5-3 kW/kg | 1-2,5 kW/kg |

| Tempo de aquecimento | 1-5 min | 3-8 min | 5-15 min |

| Consumo de energia | 350-450 kWh/tonelada | 300-400 kWh/tonelada | 280-380 kWh/tonelada |

| Requisitos de água de arrefecimento | 15-40 m³/hr | 40-80 m³/hr | 80-160 m³/hr |

Parâmetros de aquecimento da barra de cobre

| Parâmetro | Pequenos sistemas (80-250kW) | Sistemas médios (250-500kW) | Grandes sistemas (500-1000kW) |

|---|---|---|---|

| Frequência de funcionamento | 800-5000 Hz | 500-2000 Hz | 300-1000 Hz |

| Capacidade de aquecimento | 150-400 kg/hr | 400-1000 kg/hr | 1000-3000 kg/hr |

| Gama de temperaturas | 700-950°C | 700-950°C | 700-950°C |

| Tamanho típico da barra | Ø20-80mm | Ø60-150mm | Ø120-250mm |

| Densidade de potência | 1,5-3 kW/kg | 1,2-2,5 kW/kg | 1-2 kW/kg |

| Tempo de aquecimento | 0,8-3 min | 2-6 min | 4-10 min |

| Consumo de energia | 280-380 kWh/tonelada | 250-350 kWh/tonelada | 230-320 kWh/tonelada |

| Requisitos de água de arrefecimento | 15-40 m³/hr | 40-80 m³/hr | 80-160 m³/hr |

Parâmetros de aquecimento da barra de alumínio

| Parâmetro | Pequenos sistemas (80-250kW) | Sistemas médios (250-500kW) | Grandes sistemas (500-1000kW) |

|---|---|---|---|

| Frequência de funcionamento | 1000-8000 Hz | 800-3000 Hz | 500-2000 Hz |

| Capacidade de aquecimento | 180-500 kg/hr | 500-1200 kg/hr | 1200-3500 kg/hr |

| Gama de temperaturas | 400-550°C | 400-550°C | 400-550°C |

| Tamanho típico da haste | Ø20-80mm | Ø60-150mm | Ø120-250mm |

| Densidade de potência | 1,2-2,5 kW/kg | 1-2 kW/kg | 0,8-1,8 kW/kg |

| Tempo de aquecimento | 0,5-2 min | 1,5-4 min | 3-8 min |

| Consumo de energia | 220-300 kWh/tonelada | 200-280 kWh/tonelada | 180-260 kWh/tonelada |

| Requisitos de água de arrefecimento | 15-40 m³/hr | 40-80 m³/hr | 80-160 m³/hr |

Componentes do sistema e especificações técnicas

Sistema de alimentação eléctrica

| Componente | Especificação | Notas |

|---|---|---|

| Tensão de entrada | 380-480V, trifásico | Tensões mais elevadas disponíveis para grandes sistemas |

| Frequência de entrada | 50/60 Hz | Norma de grelha |

| Fator de potência | 0.92-0.98 | Com correção do fator de potência |

| Eficiência | 85-95% | Eficiência de conversão |

| Método de arrefecimento | Arrefecimento por água | Sistema de água desionizada em circuito fechado |

| Interface de controlo | PLC com ecrã tátil HMI | Compatível com a indústria 4.0 |

| Classe de proteção | IP54 (armário de controlo) | Maior proteção disponível |

Especificações da bobina de indução

| Parâmetro | Biletes de aço | Barras de cobre | Barras de alumínio |

|---|---|---|---|

| Material da bobina | Tubagem de cobre | Tubagem de cobre | Tubagem de cobre |

| Arrefecimento da bobina | Água pressurizada | Água pressurizada | Água pressurizada |

| Design da bobina | Helicoidal multi-voltas | Helicoidal multi-voltas | Helicoidal multi-voltas |

| Isolamento | Cerâmica/refractária | Cerâmica/refractária | Cerâmica/refractária |

| Vida útil da bobina | 8.000-15.000 horas | 10.000-18.000 horas | 12.000-20.000 horas |

| Eficiência de acoplamento | 70-85% | 75-90% | 80-92% |

Requisitos do sistema de arrefecimento

Requisitos do sistema de arrefecimento

| Potência nominal | Caudal de água | Capacidade do permutador de calor | Potência da bomba | Qualidade da água |

|---|---|---|---|---|

| 80-250kW | 15-40 m³/hr | 70-220kW | 3-7,5kW | Condutividade <20μS/cm |

| 250-500kW | 40-80 m³/hr | 220-450kW | 7,5-15kW | Condutividade <20μS/cm |

| 500-1000kW | 80-160 m³/hr | 450-900kW | 15-30kW | Condutividade <20μS/cm |

Considerações específicas do material

Processamento de lingotes de aço

Os biletes de aço requerem normalmente as temperaturas de processamento mais elevadas entre os metais comuns, atingindo 1200-1250°C para operações de conformação a quente. As propriedades magnéticas do aço abaixo do ponto Curie (aproximadamente 768°C) afectam significativamente o processo de aquecimento por indução:

- Fase inicial de aquecimento: Menor eficiência devido às propriedades magnéticas

- Acima do ponto Curie: A eficiência melhora à medida que o aço se torna não magnético

- Uniformidade de temperatura: Fundamental para evitar defeitos nos produtos moldados

- Aplicações típicas: Forjamento, laminagem, extrusão e trefilagem

Processamento de barras de cobre

A elevada condutividade eléctrica do cobre apresenta desafios únicos para o aquecimento por indução:

- Frequências mais elevadas necessárias para um aquecimento eficaz em comparação com o aço

- A excelente condutividade térmica ajuda à uniformidade da temperatura

- Temperaturas de processamento típicas: 700-950°C, dependendo da composição da liga

- A formação de óxidos deve ser minimizada através de atmosferas de proteção ou de um processamento rápido

- Aplicações comuns: Extrusão, laminagem e forjamento de componentes eléctricos

Processamento de barras de alumínio

O alumínio requer um controlo cuidadoso da temperatura devido ao seu ponto de fusão relativamente baixo:

- Controlo preciso da temperatura, essencial para evitar a fusão (660°C para o alumínio puro)

- Temperaturas de processamento típicas: 400-550°C

- São necessárias frequências mais elevadas devido à condutividade eléctrica do alumínio

- Aquecimento rápido possível devido a requisitos mais baixos de teor de calor

- Aplicações: Extrusão, forjamento e estiramento para componentes automóveis e aeroespaciais

Sistemas de controlo e automação

Os modernos aquecedores de tarugos por indução incorporam sistemas de controlo sofisticados:

- Controlo baseado em PLC com interfaces HMI com ecrã tátil

- Medição da temperatura com pirómetro e controlo de retorno

- Ajuste automático da potência com base nas propriedades e dimensões do material

- Gestão de receitas para diferentes ligas e dimensões de produtos

- Registo de dados e relatórios de garantia de qualidade

- Monitorização remota e integração com sistemas de gestão de instalações

- Capacidades de manutenção preditiva

Considerações sobre a eficiência energética

| Tamanho do sistema | Consumo de energia | Eficiência energética | Redução de CO₂ vs aquecimento a gás |

|---|---|---|---|

| 80-250kW | 70-225kW efetivo | 75-85% | 30-40% |

| 250-500kW | 225-450kW efectivos | 80-88% | 35-45% |

| 500-1000kW | 450-900kW efetivo | 82-90% | 40-50% |

Conclusão

Os fornos de forja por indução oferecem um aquecimento rápido, limpo e energeticamente eficiente de biletes de aço, barras de cobre e barras de alumínio para aplicações de conformação a quente. A vasta gama de potências - de 80 kW a 1.000 kW - abrange tanto oficinas de pequena escala como grandes instalações industriais, assegurando que os utilizadores podem encontrar soluções que correspondam exatamente às suas necessidades de produção e de material. Com vantagens significativas, tais como taxas de aquecimento rápidas, excelente controlo da temperatura e oxidação reduzida, fornos de forja por indução continuam a ser indispensáveis para melhorar a produtividade do fabrico e a qualidade do produto final num vasto leque de indústrias.

Produtos Relacionados

-

aquecimento por indução aplicação de inserção em aço inoxidável

-

sistema de aquecimento por indução magnética

-

Aquecimento por indução para desmontagem e montagem de rolamentos de grande porte, acoplamentos de eixos, cubos de hélices e rolamentos de turbinas na indústria naval e na manutenção de máquinas pesadas

-

Aquecimento por indução para o processo de conformação a quente