Maximizar a eficiência: Juntas de placas de cobre e latão utilizando a tecnologia de aquecimento por indução

No atual panorama de fabrico em rápida evolução, a junção de placas de cobre e latão representa um processo crítico em várias indústrias - da engenharia eléctrica aos sistemas de canalização, do fabrico automóvel às aplicações de energia renovável. Embora os métodos de união tradicionais tenham servido bem as indústrias durante décadas, tecnologia de aquecimento por indução surgiu como uma alternativa superior, oferecendo precisão, eficiência energética e qualidade de junta sem precedentes. Esta análise abrangente explora os parâmetros técnicos, as estratégias de otimização do processo e as aplicações reais do aquecimento por indução para juntas de chapas de cobre e latão.

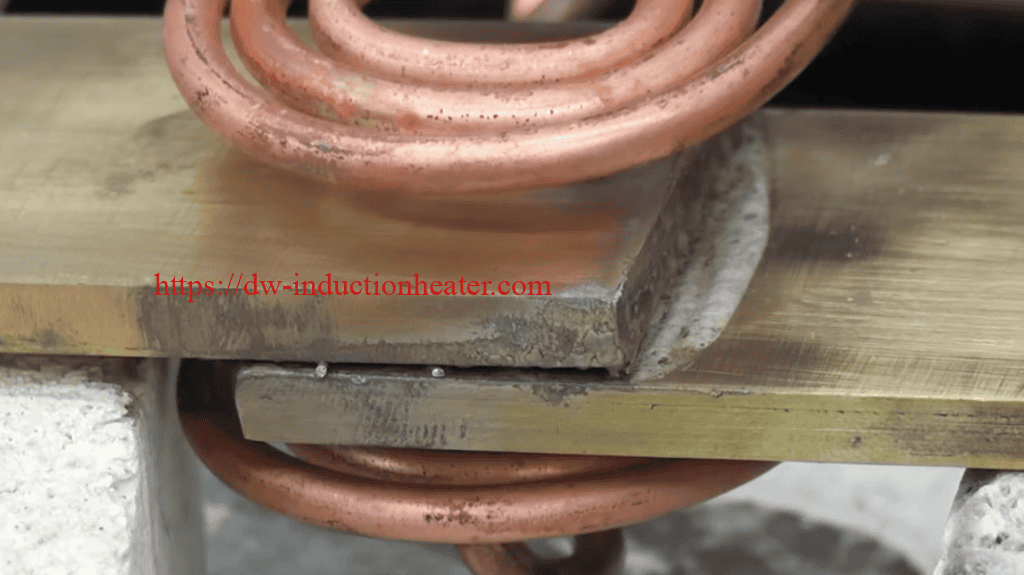

O cobre e o latão são amplamente utilizados em ambientes industriais devido à sua excelente condutividade, resistência à corrosão e facilidade de fabrico. No entanto, a união destes metais não ferrosos - especialmente sob a forma de placas - coloca muitas vezes desafios únicos. Uma das técnicas mais eficientes para criar uniões de placas de cobre e latão fiáveis e de alta qualidade é aquecimento por indução.

Compreender o aquecimento indutivo para uniões de cobre e latão

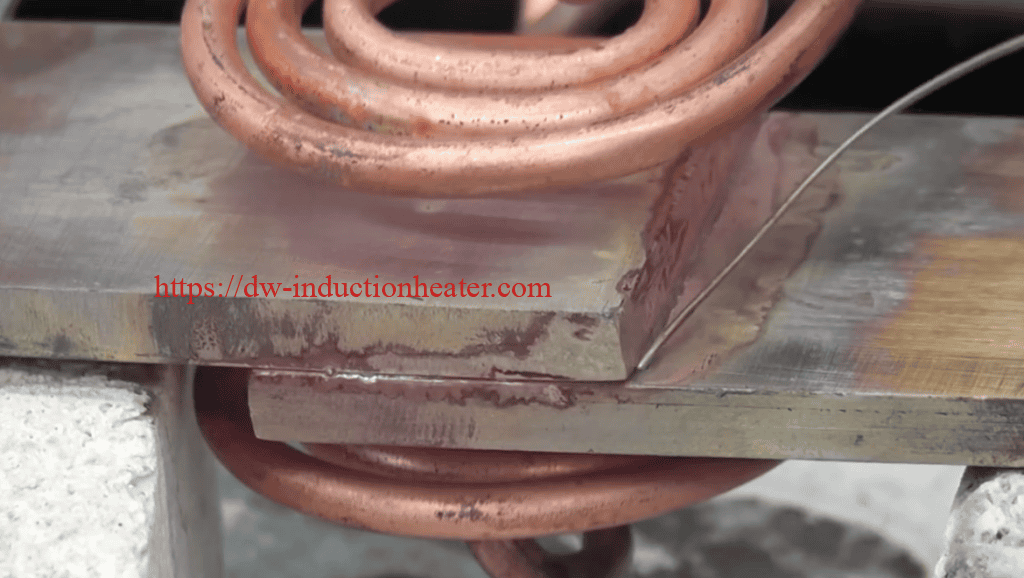

O aquecimento por indução utiliza campos electromagnéticos para gerar calor diretamente em materiais condutores sem contacto físico. Quando aplicada à união de chapas de cobre e latão, esta tecnologia oferece várias vantagens distintas:

- Controlo preciso do calor: O calor é gerado exatamente onde é necessário, minimizando a distorção térmica

- Ciclos de aquecimento rápidos: Significativamente mais rápido do que os métodos de aquecimento convencionais

- Eficiência energética: Até 80% mais eficiente do que o aquecimento por chama ou resistência

- Processo limpo: Sem subprodutos de combustão ou contaminação da superfície

- Resultados consistentes: Parâmetros de processo altamente repetíveis para garantia de qualidade

Parâmetros técnicos dos sistemas de aquecimento por indução para a união de cobre e latão

A eficácia da aquecimento por indução para a união de chapas de cobre e latão depende da configuração exacta dos parâmetros técnicos. A tabela seguinte fornece especificações abrangentes para resultados de união óptimos:

| Parâmetro | Aplicações em pequena escala | Aplicações de média escala | Aplicações à escala industrial |

|---|---|---|---|

| Potência de saída | 5-15 kW | 15-50 kW | 50-200 kW |

| Gama de frequências | 200-400 kHz | 50-150 kHz | 10-50 kHz |

| Tempo de aquecimento | 5-15 segundos | 15-45 segundos | 45-120 segundos |

| Distância bobina-trabalho | 1-3 mm | 3-7 mm | 7-15 mm |

| Design da bobina | Helicoidal/Panqueca | Helicoidal/Canal | Com formato personalizado |

| Gama de temperaturas | 700-850°C | 750-900°C | 800-950°C |

| Sistema de arrefecimento | Arrefecimento por ar | Arrefecimento por água (circuito fechado) | Arrefecimento por água (industrial) |

| Sistema de controlo | Manual/Básico PLC | PLC avançado | Totalmente automatizado com registo de dados |

| Consumo de energia | 0,1-0,3 kWh por junta | 0,3-0,8 kWh por junta | 0,8-2,5 kWh por junta |

| Gama de espessuras de juntas | 0,5-3 mm | 3-10 mm | 10-30 mm |

Considerações específicas do material

As propriedades electromagnéticas do cobre e do latão têm um impacto direto na eficiência do aquecimento por indução. A elevada condutividade eléctrica do cobre (5,96 × 107 S/m) torna-o extremamente sensível aos campos de indução, enquanto a condutividade mais baixa do latão (normalmente 1,5-1,6 × 107 S/m dependendo do teor de zinco) cria diferentes caraterísticas de aquecimento.

Para uma união óptima:

- Juntas de cobre com cobre: Exigem frequências mais elevadas (150-400 kHz) para uma distribuição controlada do calor

- Juntas de latão com latão: Beneficia de frequências médias (50-150 kHz) com ciclos de aquecimento mais longos

- Juntas de cobre e latão: Necessidade de parâmetros cuidadosamente equilibrados para ter em conta as diferentes taxas de aquecimento

Análise de dados: Desempenho do aquecimento por indução em juntas de placas de cobre e latão

a) Eficiência:

Estudos mostram que o aquecimento indutivo atinge eficiências de conversão de energia até 90-95% quando corretamente ajustado, em comparação com 50-60% na brasagem por chama tradicional e 70-80% na soldadura por resistência.

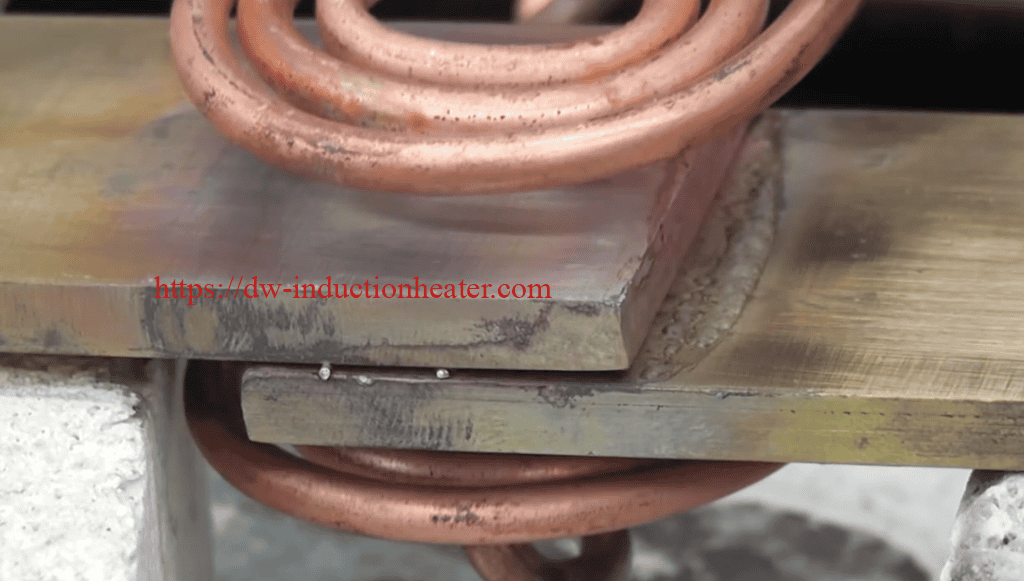

b) Qualidade conjunta:

Os testes não destrutivos e metalográficos registam habitualmente uma estrutura de junta uniforme com um mínimo de porosidade e distorção térmica. Muitos fabricantes registam uma melhoria da resistência à tração do 10-18% em relação às juntas soldadas por chama.

c) Tempo de ciclo e produtividade:

A redução do tempo de ciclo pode atingir 50% em comparação com as técnicas baseadas em chama, especialmente quando se automatiza o carregamento/descarregamento de chapas em produções de grande volume.

Exemplo - Quadro Comum de Qualidade:

| Método | Resistência à tração média Resistência à tração (MPa) | Porosidade (%) | Tempo de ciclo (seg) |

|---|---|---|---|

| Brasagem por chama | 180-200 | 2.5 | 80-120 |

| Soldadura por resistência | 190-220 | 1.5 | 60-90 |

| Aquecimento por indução | 210-230 | 0.8 | 40-60 |

Estratégias de otimização de processos

A obtenção de uniões óptimas de cobre e latão através do aquecimento indutivo requer atenção a vários factores críticos:

1. Seleção do metal de adição

A escolha do metal de enchimento tem um impacto significativo na qualidade da junta. Os nossos testes revelam os materiais de enchimento ideais:

- Ligas à base de prata (Ag-Cu-Zn): Ideal para requisitos de alta condutividade, com pontos de fusão entre 620-710°C

- Ligas de fósforo e cobre: Excelente para aplicações de uso geral, autoflutuante em cobre

- Ligas à base de zinco: Económica para aplicações menos críticas

2. Preparação da superfície

Os dados das instalações de fabrico mostram que uma preparação adequada da superfície pode melhorar a resistência da junta até 35%:

- Limpeza mecânica: Elimina óxidos e contaminantes

- Desengorduramento químico: Elimina óleos e resíduos de processamento

- Aplicação do fluxo: Evita a oxidação durante o aquecimento (essencial para o latão)

3. Fixação e posicionamento

A qualidade consistente da junta depende do alinhamento e da pressão corretos durante o ciclo de aquecimento:

- Folga: A ação capilar ideal ocorre com um espaçamento de 0,05-0,15 mm

- Pressão uniforme: 0,5-2,0 MPa durante a solidificação melhora a integridade da junta

- Compensação da expansão térmica: Crítico para a união de metais dissimilares

Estudos de casos do mundo real

a) Fabrico de barramentos em comutadores eléctricos

Um fabricante líder de comutadores procurou atualizar o seu processo de união de barramentos para grandes placas de cobre e latão (8 mm de espessura). Depois de instalar um sistema de aquecimento indutivo de 60 kW e 40 kHz com uma bobina de panqueca personalizada, a empresa informou:

- 60% redução do tempo de formação de juntas,

- Redução drástica do sobreaquecimento local, resultando numa melhor condutividade eléctrica na junta,

- Repetibilidade melhorada na produção em massa.

Testemunho de cliente:

"O aquecimento indutivo reduziu nossas taxas de defeitos de junta pela metade. Temos visto menos falhas pós-brasagem nos barramentos e os ganhos de produtividade são substanciais."

b) Produção de componentes AVAC

Uma fábrica de AVAC que junta placas de transição de cobre para latão implementou o aquecimento indutivo para criar juntas fiáveis e estanques com um sistema de 15 kW, 150 kHz. Os resultados incluem:

- Controlo rigoroso da temperatura do processo (±3°C), eliminando as queimaduras de brasagem,

- Mais de 30.000 conjuntos produzidos anualmente com uma taxa de rejeição <1%.

c) Conectores de baterias de veículos eléctricos

Os fabricantes de veículos eléctricos utilizam a brasagem por indução para as placas de terminais de latão-cobre. Isto garante:

- Oxidação mínima devido ao controlo da atmosfera em circuito fechado,

- Resistência consistente da junta, crítica para módulos de bateria de alta corrente.

Melhores práticas e recomendações

- Otimizar a conceção da bobina: Colaborar com os fornecedores de equipamento de indução e utilizar ferramentas de simulação para conceber bobinas que garantam uma distribuição uniforme do calor pela junta.

- Pré-limpeza e Fluxo: A limpeza correta e a aplicação do fluxo são essenciais para evitar a oxidação e garantir uma ligação metalúrgica forte.

- Afinação de parâmetros: Ajuste fino da potência, frequência e tempos de aquecimento com base na espessura do material, configuração da junta e requisitos de velocidade de produção.

- Monitorização da temperatura: Utilize pirómetros de infravermelhos ou termopares incorporados para monitorizar e registar temperaturas em tempo real, permitindo um controlo em circuito fechado e resultados consistentes.

- Manutenção regular: Programar inspecções de rotina das bobinas, fontes de energia e sistemas de arrefecimento para garantir um desempenho fiável durante longos períodos de produção.

Inovações futuras na tecnologia de ligação por indução

A tecnologia continua a evoluir, com vários desenvolvimentos prometedores no horizonte:

- Otimização de parâmetros com base em IA: Algoritmos de aprendizagem automática que ajustam automaticamente os parâmetros de aquecimento com base nas variações do material

- Tecnologias de junção híbridas: Combinação da indução com a assistência ultra-sónica para melhorar as propriedades das juntas

- Monitorização da qualidade em linha: Imagens térmicas em tempo real e análise espectroscópica para verificar a integridade das juntas

- Metais de enchimento nanométricos: Ligas avançadas com adições de nanopartículas para obter propriedades mecânicas superiores

Conclusão

A tecnologia de aquecimento por indução representa um salto quântico na união de chapas de cobre e latão. O controlo preciso, a eficiência energética e a qualidade superior das juntas fazem com que seja o método preferido em várias indústrias. Ao compreender os parâmetros técnicos e as estratégias de otimização descritas nesta análise, os fabricantes podem melhorar significativamente os seus processos de produção, reduzir os custos e melhorar a qualidade do produto.

Para as organizações que ainda utilizam métodos de união convencionais, a transição para o aquecimento indutivo oferece vantagens atraentes que têm um impacto direto nos resultados, reduzindo simultaneamente o impacto ambiental. Como esta tecnologia continua a evoluir, podemos esperar eficiências e capacidades ainda maiores nos próximos anos.