-

1/5

-

2/5

-

3/5

-

4/5

-

5/5

Aplicações das máquinas PWHT de indução no sector dos oleodutos e gasodutos

Descrição

O que é uma máquina de indução PWHT?

Um máquina PWHT de indução é um sistema especializado concebido para efetuar o tratamento térmico pós-soldadura em estruturas metálicas e juntas soldadas por meio de indução electromagnética. Após a soldadura, determinados metais (especialmente aços-liga, aços-carbono ou metais propensos a fissuras) beneficiam de um aquecimento e arrefecimento controlados. Isto alivia as tensões residuais, evita a distorção e refina as microestruturas para cumprir os requisitos das normas e melhorar o desempenho do serviço a longo prazo.

Como funciona

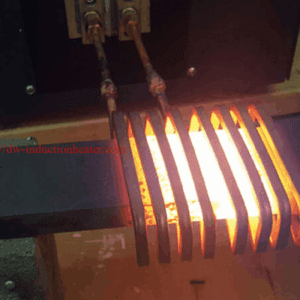

- Bobina de indução/cobertor: Uma bobina ou manta de indução flexível é colocada à volta ou perto da área de soldadura.

- Geração de campos electromagnéticos: A fonte de alimentação da máquina converte a energia da linha CA numa frequência específica (frequentemente na gama de 2 kHz a 25 kHz).

- Correntes de Foucault e Geração de Calor: O campo eletromagnético induz correntes de Foucault no metal, provocando o seu aquecimento a partir do interior.

- Controlo da temperatura: Os termopares ligados perto da soldadura fornecem feedback ao sistema de controlo (PLC). Este regula a potência de saída para obter um perfil de temperatura exato de acordo com os procedimentos PWHT.

Porquê utilizar a indução para PWHT?

- Aquecimento rápido e exato: A indução oferece taxas de aquecimento mais rápidas e uma temperatura finamente controlada, minimizando problemas de qualidade como fissuras ou alívio incompleto de tensões.

- Eficiência energética: Os sistemas de indução são frequentemente mais eficientes do que a resistência tradicional ou o aquecimento por forno. A energia é direcionada diretamente para a área que necessita de calor.

- Portabilidade e flexibilidade: Em comparação com os grandes fornos, as unidades de PWHT por indução (com bobinas/coberturas flexíveis) permitem o tratamento no local ou no próprio local. Isto é especialmente útil para grandes componentes ou instalações fixas (por exemplo, tubagens em refinarias).

- Automatização e monitorização: A maioria das máquinas PWHT de indução tem sistemas integrados de registo de dados, gestão de receitas e alarme, simplificando a conformidade com os códigos (como ASME, AWS) e garantindo a rastreabilidade do processo.

Caraterísticas típicas de uma máquina de indução PWHT

- Gama de potência nominal: As máquinas podem variar de pequenas unidades de 30 kW a grandes sistemas de mais de 300 kW, dependendo da espessura, do tipo de material e do tamanho da peça.

- Gama de frequências: Normalmente entre 2 kHz e 25 kHz, optimizado para a profundidade de penetração de calor necessária.

- Múltiplos canais de aquecimento (zonas): Permite o tratamento simultâneo de várias juntas ou geometrias de soldadura complexas.

- Controlo avançado: HMI (Interface Homem-Máquina) com ecrã tátil, controlo baseado em PLC, entradas para vários termopares e opções de registo de dados.

- Método de arrefecimento: Dependendo da potência nominal, as fontes de alimentação de indução podem ser arrefecidas a ar ou a água.

Aplicações das máquinas PWHT de indução no sector dos oleodutos

Tratamento térmico pós-soldadura (PWHT) é um processo crucial na indústria de tubulações, especialmente em aplicações de alta pressão e alta temperatura. Usando a tecnologia de aquecimento indutivo para realizar o PWHT, os fabricantes e operadores de tubulações podem obter um controle preciso e consistente da temperatura, reduzindo o tempo total de tratamento. Abaixo estão as principais aplicações e benefícios do PWHT baseado em indução no campo de tubulações:

Tratamento térmico pós-soldadura (PWHT) é um processo crucial na indústria de tubulações, especialmente em aplicações de alta pressão e alta temperatura. Usando a tecnologia de aquecimento indutivo para realizar o PWHT, os fabricantes e operadores de tubulações podem obter um controle preciso e consistente da temperatura, reduzindo o tempo total de tratamento. Abaixo estão as principais aplicações e benefícios do PWHT baseado em indução no campo de tubulações:

1. Construção de novas condutas

- Soldaduras de costura longas

- As tubulações de grande diâmetro geralmente exigem vários passes e juntas de solda complexas. O PWHT por indução pode ser utilizado para efetuar um tratamento térmico uniforme ao longo de toda a junta, melhorando a qualidade da soldadura e reduzindo o risco de fissuração.

- Soldaduras de ligação

- Durante os projectos de instalação ou expansão, as soldaduras de ligação ligam diferentes segmentos de condutas. O tratamento térmico consistente dessas soldas usando indução reduz a tensão residual e ajuda a garantir a integridade a longo prazo, especialmente em tubulações destinadas a serviços de alta pressão.

- Juntas de campo em áreas remotas

- O equipamento PWHT por indução concebido para ser portátil pode ser transportado para locais remotos de construção de condutas ou terrenos acidentados. A configuração eficiente e os ciclos mais rápidos de aquecimento/arrefecimento são particularmente benéficos quando se trabalha em condições difíceis com recursos limitados.

2. Reparação e manutenção de condutas

- Reparação de fissuras

- As tubulações podem desenvolver rachaduras devido à fadiga, corrosão ou danos mecânicos. O PWHT por indução ajuda a aliviar as tensões residuais na zona de soldadura reparada, reduzindo o risco de propagação de fissuras adicionais e prolongando a vida útil da tubagem.

- Abertura de roscas a quente e adições de ramos

- Quando são necessárias modificações na tubagem (como a adição de ramais ou novas ligações), as soldaduras podem ser submetidas a PWHT por indução para melhorar a ductilidade, a resistência e a fiabilidade geral.

- Substituição de secções

3. Conformidade com as normas e códigos do sector

- Normas ASME e API

- Muitos códigos de tubulação de pressão (por exemplo, ASME B31.3, ASME B31.4, ASME B31.8 e normas API) especificam o PWHT para determinados materiais, espessuras e cenários de serviço. As máquinas de PWHT por indução fornecem um controlo preciso da temperatura e documentação computorizada, ajudando os operadores a cumprir estes requisitos regulamentares.

- Redução da dureza

- Ao distribuir uniformemente o calor pela área de soldadura, os sistemas de indução ajudam a reduzir a dureza na zona afetada pelo calor (ZTA) - um requisito em alguns procedimentos estipulados por códigos para minimizar o risco de fissuração induzida por hidrogénio.

- Requisitos específicos dos materiais

- Certos aços ligados - como os aços cromo-molibdênio (Cr-Mo) ou outros aços de alta resistência e baixa liga (HSLA) - podem exigir perfis térmicos rigorosos. O PWHT por indução permite um aumento personalizado da temperatura, tempos de espera e resfriamento controlado para atingir a microestrutura desejada.

4. Benefícios de PWHT de indução em tubagens Aplicações

- Ciclos de aquecimento mais rápidos

- O aquecimento por indução fornece calor direta e eficazmente à zona de soldadura, reduzindo significativamente o tempo de aquecimento em comparação com os métodos tradicionais (como bobinas de resistência ou fornos a gás).

- Distribuição de calor precisa e uniforme

- Os sistemas de controlo automatizados permitem uma regulação precisa da temperatura e uma cobertura uniforme em torno da circunferência do tubo. Esta homogeneidade é fundamental para cumprir os requisitos mecânicos e metalúrgicos.

- Mobilidade e facilidade de instalação

- As modernas máquinas PWHT de indução são concebidas para serem leves e portáteis, o que as torna ideais para utilização no terreno, onde os grandes fornos ou as instalações permanentes são impraticáveis.

- Eficiência energética

- Como o aquecimento indutivo concentra a energia na zona de soldadura em vez de aquecer grandes áreas circundantes, o consumo geral de energia é reduzido, resultando em eficiência de custos - especialmente importante para grandes projectos de condutas.

- Segurança melhorada

5. Procedimentos comuns de PWHT para tubagens com indução

- Pré-aquecimento

- Antes da soldadura, a tecnologia de indução pode também ser utilizada para pré-aquecer o tubo ou os acessórios, especialmente quando se trabalha com materiais de paredes espessas ou de elevada resistência. Isto ajuda a evitar o arrefecimento rápido e a subsequente fissuração na área da soldadura.

- Aumento de velocidade e imersão controlados

- O equipamento de indução permite taxas de aquecimento personalizadas, o que garante o aquecimento gradual da junta de soldadura. Uma vez atingida a temperatura-alvo (frequentemente entre 600-700°C, dependendo do material), esta é mantida durante um período de tempo prescrito (fase de imersão) para aliviar as tensões internas.

- Arrefecimento controlado

- Uma fase de arrefecimento gradual é fundamental para evitar a formação de microestruturas frágeis. Com os sistemas de indução, os operadores podem programar a taxa de arrefecimento para satisfazer os requisitos específicos do material.

Casos de utilização e benefícios

- Recipientes sob pressão e condutas: Garante a integridade da soldadura em aplicações de petróleo e gás, produção de energia e petroquímica.

- Fabrico pesado: Alivia a tensão residual em grandes estruturas, como secções de navios, componentes de maquinaria pesada e conjuntos de aço estrutural.

- Reparações e manutenção: Ideal para reparações de soldaduras in-situ (por exemplo, turbinas, tubos de caldeiras e tubagens complexas) sem desmontar grandes conjuntos.

- Conformidade com o código: Muitas normas (ASME, AWS, EN) exigem tratamento térmico pós-soldadura para determinados materiais e espessuras, de modo a garantir a integridade mecânica.

Segue-se uma tabela ilustrativa de parâmetros técnicos para máquinas de indução PWHT (Post Weld Heat Treatment) com potências nominais de 60 kW, 80 kW, 120 kW, 160 kW, 200 kW, 240 kW e 300 kW. As especificações reais podem variar consoante o fabricante, pelo que estes valores devem ser considerados como valores de referência típicos.

Parâmetros técnicos das máquinas PWHT de indução (60 kW a 300 kW)

| Parâmetro | 60 kW | 80 kW | 120 kW | 160 kW | 200 kW | 240 kW | 300 kW |

|---|---|---|---|---|---|---|---|

| Potência nominal | 60 kW | 80 kW | 120 kW | 160 kW | 200 kW | 240 kW | 300 kW |

| Tensão de entrada (3 fases) | 380-415 V<br>(50/60 Hz) | 380-415 V<br>(50/60 Hz) | 380-415 V<br>(50/60 Hz) | 380-480 V<br>(50/60 Hz) | 380-480 V<br>(50/60 Hz) | 380-480 V<br>(50/60 Hz) | 380-480 V<br>(50/60 Hz) |

| Gama de frequências de saída | 5-25 kHz | 5-25 kHz | 5-25 kHz | 5-25 kHz | 2-25 kHz | 2-25 kHz | 2-25 kHz |

| Corrente nominal (Aprox.) | ~90-100 A | ~120-130 A | ~180-200 A | ~240-260 A | ~300-320 A | ~350-380 A | ~450-480 A |

| Canais de aquecimento (Zonas) | 1-2 | 2-4 | 2-4 | 4-6 | 4-6 | 4-6 | 6-8 |

| Gama de temperaturas | Até ~850 °C | Até ~850 °C | Até ~850 °C | Até ~900 °C | Até ~900 °C | Até ~900 °C | Até ~900 °C |

| Precisão do controlo da temperatura | ± 5-10 °C | ± 5-10 °C | ± 5-10 °C | ± 5-10 °C | ± 5-10 °C | ± 5-10 °C | ± 5-10 °C |

| Método de arrefecimento | Módulo de potência arrefecido a ar ou a água | Módulo de potência arrefecido a ar ou a água | Módulo de potência arrefecido a água | Módulo de potência arrefecido a água | Módulo de potência arrefecido a água | Módulo de potência arrefecido a água | Módulo de potência arrefecido a água |

| Ciclo de trabalho (à potência máxima) | ~80-100% (Contínuo) | ~80-100% (Contínuo) | ~80-100% (Contínuo) | ~80-100% (Contínuo) | ~80-100% (Contínuo) | ~80-100% (Contínuo) | ~80-100% (Contínuo) |

| Sistema de controlo | Ecrã tátil PLC/HMI, registo de dados | Ecrã tátil PLC/HMI, registo de dados | Ecrã tátil PLC/HMI, registo de dados | Ecrã tátil PLC/HMI, registo de dados | Ecrã tátil PLC/HMI, registo de dados | Ecrã tátil PLC/HMI, registo de dados | Ecrã tátil PLC/HMI, registo de dados |

| Dimensões (C×L×A, aprox.) | 0.8×0.7×1.4 m | 1.0×0.8×1.5 m | 1.1×0.9×1.6 m | 1.2×1.0×1.7 m | 1.3×1.1×1.8 m | 1.4×1.2×1.8 m | 1.6×1.4×2.0 m |

| Peso (Aprox.) | ~250 kg | ~300 kg | ~400 kg | ~500 kg | ~600 kg | ~700 kg | ~900 kg |

Notas:

Notas:

- Tensão de entrada: Quanto maior for a potência nominal, maior será o intervalo de tensão de entrada aceitável (alguns modelos podem funcionar até 480 V ou 690 V).

- Frequência de saída: As frequências mais baixas penetram mais profundamente no material, o que é frequentemente vantajoso para componentes de paredes espessas. A frequência ajustável ajuda a otimizar a distribuição do calor.

- Canais de aquecimento (zonas): Múltiplos canais independentes permitem PWHT simultâneo em várias juntas ou geometrias mais complexas.

- Método de arrefecimento: As unidades mais pequenas utilizam, por vezes, arrefecimento por ar forçado; as unidades de maior potência utilizam mais frequentemente circuitos de arrefecimento à base de água ou glicol.

- Ciclo de trabalho: Indica a capacidade da máquina para funcionar continuamente à potência máxima. A maioria dos equipamentos PWHT de indução oferece um funcionamento quase contínuo (80-100%) se forem adequadamente arrefecidos.

- Dimensões e peso: Estes variam muito com base no tipo de armário (estrutura aberta, armário), configuração de arrefecimento e extras opcionais (como arrumação de cabos ou sistemas de bobinas integrados).

Considerações adicionais para equipamento PWHT de indução

- Tipo de bobina/indutor: Podem ser fornecidas mantas flexíveis, cabos ou bobinas rígidas, consoante a aplicação.

- Registo de dados e relatórios: Muitos sistemas incluem registadores de dados incorporados para uma rastreabilidade precisa da temperatura/tempo, crucial para a conformidade com os códigos (por exemplo, ASME, AWS).

- Entradas de termopar: Normalmente, suporta vários termopares para uma monitorização precisa de várias zonas de soldadura.

- Segurança e alarmes: A temperatura excessiva, o baixo fluxo de refrigerante e a deteção de falha de terra são caraterísticas de segurança padrão.

Para obter detalhes exactos, recomenda-se que consulte o fabricante ou fornecedor, que adaptará os parâmetros (como a conceção da bobina, o software de controlo ou as funcionalidades avançadas) aos seus procedimentos de soldadura e requisitos de material específicos.

Conclusão

Tratamento térmico pós-soldadura por indução (PWHT) tornou-se uma tecnologia fundamental no sector das condutas. A sua natureza precisa, eficiente e altamente flexível garante que as soldaduras cumprem os requisitos dos códigos, mantêm a integridade estrutural a longo prazo e reduzem o risco de falhas. Quer sejam aplicadas durante a construção de novas condutas, trabalhos de reparação ou manutenção preventiva, as máquinas de indução PWHT oferecem uma solução poderosa para os desafios da soldadura de condutas - ajudando a garantir o transporte seguro e fiável de recursos críticos durante muitos anos.