-

1/7

-

2/7

-

3/7

-

4/7

-

5/7

-

6/7

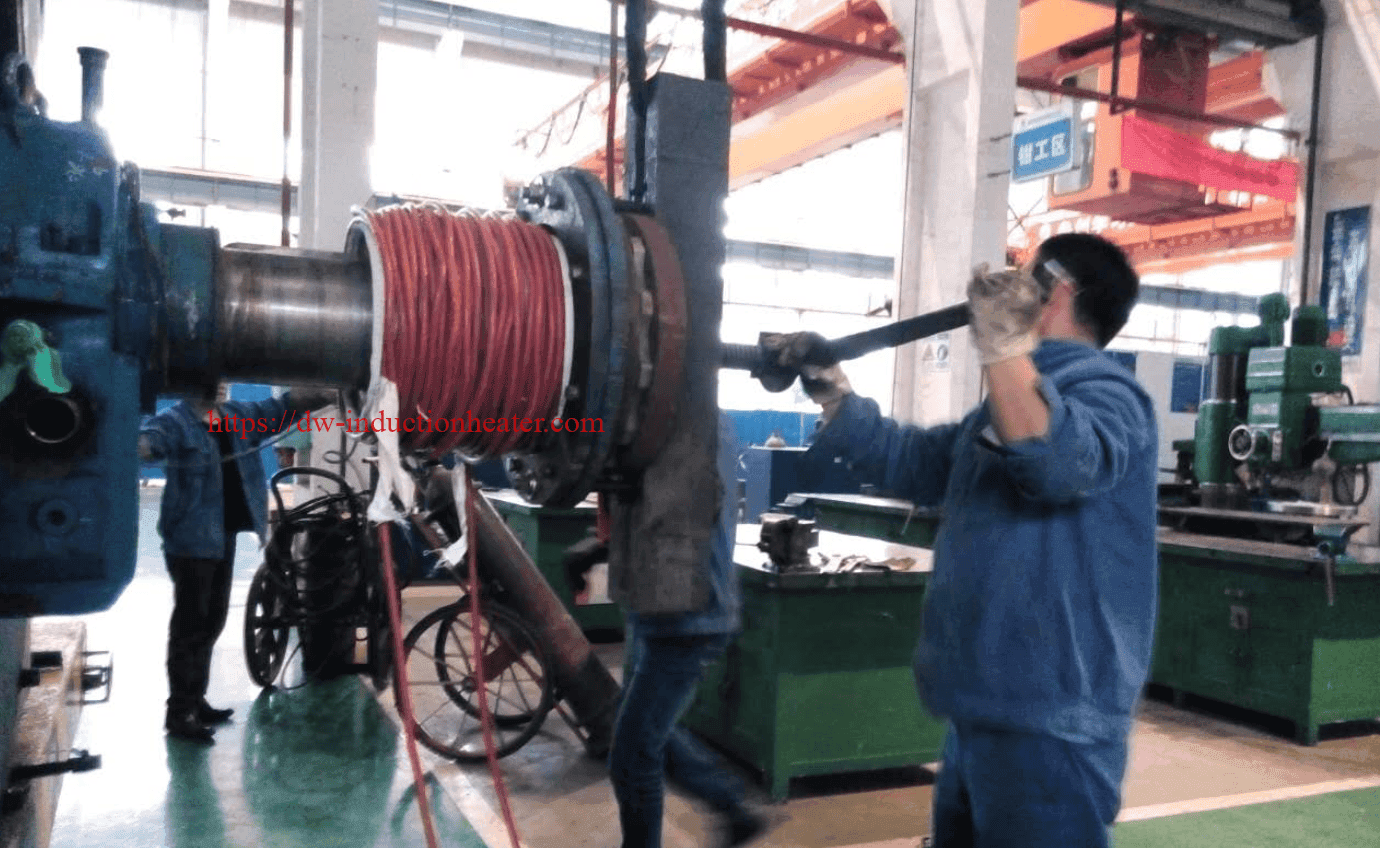

Aquecimento por indução para desmontagem e montagem de rolamentos de grande porte, acoplamentos de eixos, cubos de hélices e rolamentos de turbinas na indústria naval e na manutenção de máquinas pesadas

Descrição

Aquecimento por indução para desmontagem e montagem de rolamentos de grande porte, acoplamentos de eixos, cubos de hélices e rolamentos de turbinas na indústria naval e na manutenção de máquinas pesadas

O aquecimento por indução é um método altamente eficaz e avançado utilizado na indústria da construção naval e na manutenção de maquinaria pesada, nomeadamente para a desmontagem e montagem de grandes componentes, tais como rolamentos, acoplamentos de veios, cubos de hélices e rolamentos de turbinas.

As principais aplicações e benefícios adaptados a cada componente:

1.Rolamentos grandes

- Desmontagem: O aquecimento por indução pode ser utilizado para expandir rolamentos grandes, aquecendo-os seletivamente a temperaturas precisas (normalmente entre 150°C e 250°C). Este aquecimento localizado permite que o rolamento se expanda, afrouxando o seu encaixe no eixo sem causar danos aos componentes próximos.

- Montagem: Para a instalação, o aquecimento por indução garante que a chumaceira se expande uniformemente, permitindo-lhe encaixar com precisão no veio ou na caixa, antes de arrefecer e contrair para um ajuste seguro.

- Vantagens:

- O controlo preciso da temperatura evita o sobreaquecimento, assegurando a integridade estrutural da chumaceira.

- O aquecimento rápido (2 a 10 minutos) reduz significativamente o tempo de inatividade em comparação com os métodos tradicionais.

2.Acoplamentos de eixos

- Desmontagem: Aquecimento por indução elimina a necessidade de métodos mecânicos forçados, expandindo os acoplamentos para os libertar dos eixos de forma segura e eficiente.

- Montagem: Ao instalar novos acoplamentos, o aquecimento por indução ajuda a obter um ajuste preciso e uniforme, expandindo o acoplamento para facilitar a montagem. Uma vez arrefecido, o acoplamento contrai-se firmemente no seu lugar.

- Vantagens:

3.Cubos de hélice

- Desmontagem: Os cubos das hélices em aplicações marítimas são muitas vezes apertados nos veios das hélices. O aquecimento por indução permite uma expansão direcionada do cubo para uma remoção perfeita com um esforço mínimo.

- Montagem: O aquecimento do cubo antes da instalação assegura um encaixe seguro quando arrefecido, minimizando a vibração e mantendo a fiabilidade operacional.

- Vantagens:

- Reduz a dependência de métodos tradicionais como tochas, que podem comprometer a segurança.

- Assegura um aquecimento uniforme, essencial para cubos grandes ou com formas irregulares.

4.Rolamentos de turbina

- Desmontagem: As chumaceiras de turbina são componentes críticos em maquinaria marítima e industrial. O aquecimento por indução permite uma remoção fácil e segura, sem risco de danificar os veios ou as caixas de rolamentos.

- Montagem: Ao expandir os rolamentos apenas o suficiente para encaixar com precisão na posição, o aquecimento por indução permite um ajuste seguro, mantendo o alinhamento e o equilíbrio cruciais para o desempenho da turbina.

- Vantagens:

- Protege os componentes da turbina contra danos causados pelo calor.

- Assegura a precisão e o alinhamento, essenciais para as máquinas que funcionam sob grande tensão.

Aplicações na construção naval e na manutenção de máquinas pesadas

A tecnologia de aquecimento indutivo surgiu como um divisor de águas em vários setores que lidam com componentes estruturais e rotativos grandes e de alto valor. Na construção naval e na manutenção de máquinas pesadas, o aquecimento indutivo oferece um método fiável, preciso e que poupa tempo para desmontar e montar peças como rolamentos de grandes dimensões, acoplamentos de eixos, cubos de hélices e rolamentos de turbinas. Este artigo fornece uma visão aprofundada de como o aquecimento indutivo funciona, por que ele supera os métodos tradicionais e como implementá-lo com segurança e eficiência em aplicações marítimas e industriais pesadas.

Porquê o aquecimento por indução?

- Precisão

- Apenas o componente ou a junta específica é aquecida - as estruturas adjacentes permanecem relativamente frias, reduzindo o risco de deformação ou de danificação das superfícies circundantes.

- Eficiência de tempo

- Os ciclos rápidos de aquecimento reduzem significativamente as horas necessárias para a desmontagem e montagem.

- Isto traduz-se diretamente na minimização do tempo de inatividade de máquinas ou navios dispendiosos.

- Poupança de energia

- O aquecimento por indução visa o próprio metal, minimizando o desperdício de energia térmica que, de outra forma, se perderia em fornos ou métodos baseados em chamas.

- Segurança melhorada

- Muito menos chamas abertas, forças mecânicas pesadas ou grandes configurações hidráulicas.

- Os controlos de temperatura automatizados e o arrefecimento rápido reduzem o risco de lesões do operador.

- Resultados consistentes

- Os aquecedores de indução programáveis garantem a repetibilidade, conduzindo a resultados de desmontagem e montagem previsíveis e de alta qualidade.

Processo de desmontagem com aquecimento por indução

- Inspeção e configuração

- Limpar e inspecionar visualmente a peça (rolamento, cubo ou acoplamento).

- Posicionar a bobina de indução à volta do anel ou da região com o ajuste de interferência.

- Aquecimento controlado

- Alimentar gradualmente a fonte de calor de indução, monitorizando a temperatura através de sensores de infravermelhos ou termopares.

- As temperaturas-alvo variam tipicamente entre 100 °C e 200 °C, dependendo do material e do design do componente.

- Expansão e remoção

- À medida que o metal se expande, o ajuste de interferência afrouxa.

- Utilizar o mínimo de força (por exemplo, um simples puxador ou um empurrão manual) para remover a peça, reduzindo a possibilidade de danos.

- Verificação pós-desmontagem

- Inspecionar as superfícies do eixo, as ranhuras das chavetas ou os orifícios dos parafusos quanto a desgaste, fissuras ou corrosão.

- Documentar as reparações necessárias antes da montagem de componentes novos ou renovados.

Especificações técnicas dos sistemas de aquecimento por indução arrefecidos a ar

O quadro seguinte apresenta os parâmetros técnicos pormenorizados dos modernos sistemas de aquecimento indutivo de 30-200 kW arrefecidos a ar, concebidos para aplicações na indústria pesada:

| Parâmetro | Especificação | Notas |

|---|---|---|

| Gama de potência nominal | 20-200 kW | Escalável com base nos requisitos da aplicação |

| Tensão de entrada | 380V/400V/415V | Compatibilidade trifásica, 50/60Hz |

| Frequência de funcionamento | 10-30 kHz | Optimizado para a penetração de grandes componentes |

| Temperatura máxima | Até 600°C | Suficiente para a maior parte das aplicações de retração |

| Eficiência do aquecimento | ≥85% | Superior aos métodos de aquecimento convencionais |

| Sistema de arrefecimento | Arrefecimento por ar | Não são necessárias ligações externas de água |

| Necessidade de caudal de ar | 15-40 m³/h | Varia consoante a potência nominal |

| Interface de controlo | Ecrã tátil baseado em PLC | Ciclos de aquecimento programáveis |

| Controlo da temperatura | Precisão de ±5°C | Monitorização precisa da temperatura |

| Ciclo de trabalho | 100% @ potência nominal | Capacidade de funcionamento contínuo |

| Classe de proteção | IP54 | Adequado para ambientes industriais |

| Opções da serpentina de aquecimento | Modelos flexíveis e fixos | Configurações específicas da aplicação |

| Caraterísticas de segurança | Proteção contra sobreaquecimento, limitação de corrente | Sistemas de segurança abrangentes |

Análise de desempenho: Capacidade e eficiência do aquecimento

Análise de desempenho: Capacidade e eficiência do aquecimento

O desempenho dos sistemas de aquecimento por indução arrefecidos a ar varia consoante o tamanho do componente, a composição do material e as temperaturas pretendidas. Os dados a seguir demonstram métricas de desempenho típicas:

| Tipo de componente | Gama de peso (kg) | Temp. alvo (°C) | Tempo de aquecimento (min) | Definição da potência (kW) |

|---|---|---|---|---|

| Rolamentos grandes | 50-300 | 120-150 | 3-12 | 30-75 |

| Acoplamentos de eixos | 100-500 | 150-250 | 8-20 | 50-120 |

| Cubos de hélice | 500-2000 | 150-300 | 15-45 | 100-200 |

| Rolamentos de turbina | 200-800 | 120-200 | 10-30 | 75-150 |

Análise da capacidade de aquecimento

Os sistemas modernos de 30-200kW demonstram capacidades de aquecimento impressionantes que variam entre 1,5 e 2,5 toneladas por hora, dependendo das propriedades do material e das temperaturas alvo. Isto representa uma melhoria de 40-60% em relação às tecnologias de aquecimento mais antigas.

Comparação da eficiência energética

Ao comparar o consumo de energia entre métodos de aquecimento para aplicações idênticas, o aquecimento indutivo demonstra claras vantagens:

| Método de aquecimento | Consumo de energia (kWh) | Eficiência relativa | Emissões de CO₂ (kg) |

|---|---|---|---|

| Aquecimento por indução | 100 | 100% (linha de base) | 40 |

| Maçarico a gás | 180 | 56% | 98 |

| Banho de óleo | 230 | 43% | 92 |

| Forno elétrico | 260 | 38% | 104 |

Processo de montagem (montagem retrátil) com aquecimento por indução

- Preparação da superfície

- Certifique-se de que as superfícies de contacto (eixo, acoplamento ou furos da caixa) estão limpas, sem rebarbas, corrosão e detritos.

- Verificar as tolerâncias dimensionais.

- Aquecimento por indução

- Colocar a bobina à volta do anel interior (para rolamentos) ou à volta do acoplamento/cubo.

- Aquecer até à temperatura de retração recomendada - geralmente entre 80 °C e 130 °C.

- Alinhamento e instalação Swift

- Uma vez suficientemente expandida, instalar a peça no veio ou na caixa.

- O alinhamento correto é crucial para evitar o desequilíbrio do rotor ou o desgaste prematuro.

- Arrefecimento e verificações finais

- Deixar arrefecer o componente em condições ambientais ou com assistência de ar forçado.

- Confirmar um ajuste seguro e apertado quando o metal se contrai.

- Lubrificar de acordo com as recomendações do fabricante e efetuar as inspecções finais de alinhamento.

Melhores práticas e considerações de segurança

- Diretrizes OEM

- O sobreaquecimento pode degradar as propriedades metalúrgicas; respeitar sempre os limites recomendados pelo fabricante.

- Formação de operadores

- Ensinar aos técnicos a colocação correta da bobina, o controlo da temperatura e os procedimentos de desligamento de emergência.

- Equipamento de proteção individual (EPI)

- Óculos de proteção ou protecções faciais, luvas resistentes ao calor e vestuário de proteção ajudam a reduzir os riscos de queimaduras.

- Preparação do espaço de trabalho

- Manter os materiais inflamáveis afastados das zonas aquecidas.

- Assegurar áreas de manuseamento seguras para os componentes quentes enquanto estes arrefecem.

- Manutenção do equipamento

- Inspecionar regularmente as bobinas de indução, os cabos de alimentação e os sistemas de alimentação do líquido de refrigeração.

Estudos de casos do mundo real

Revisão do cubo da hélice do navio

- Cenário: O cubo da hélice de um graneleiro precisava de ser removido para aceder aos vedantes e rolamentos gastos.

- Desafio: O aquecimento tradicional por chama arriscava-se a deformar o eixo da hélice, enquanto os macacos hidráulicos representavam um elevado esforço mecânico.

- Solução: Foi utilizado um aquecedor de indução de 25 kW para aquecer uniformemente o cubo a 120 °C, permitindo a remoção com o mínimo de força. O estaleiro concluiu as reparações 40% mais rapidamente do que com a anterior abordagem baseada na chama.

Substituição de rolamentos de turbina na produção de energia

- Cenário: Uma turbina a vapor necessitou de substituição periódica de rolamentos durante uma paragem planeada.

- Desafio: O aquecimento do forno e a extração mecânica aumentariam significativamente o tempo de inatividade, o que custaria à fábrica a perda de produção de energia.

- Solução: O aquecimento por indução dilatou rapidamente cada anel de rolamento para que pudesse ser retirado do eixo da turbina com facilidade. O tempo de paragem foi reduzido em dois dias, poupando uma soma estimada em seis dígitos em custos operacionais.

Conclusão

Aproveitando aquecimento por indução Para a desmontagem e montagem de grandes rolamentos, acoplamentos de eixos, cubos de hélices e rolamentos de turbinas, os estaleiros e as equipas de manutenção de maquinaria pesada evitam muitos inconvenientes dos métodos tradicionais. O aquecimento rápido, previsível e localizado melhora a qualidade, reduz a possibilidade de danos e encurta drasticamente os prazos de reparação - todos factores críticos em indústrias onde a disponibilidade e fiabilidade do equipamento se traduzem diretamente na economia final.

Adoção à medida soluções de indução e seguir as melhores práticas maximizará os benefícios desta tecnologia, transformando trabalhos de manutenção complexos em operações mais suaves, mais seguras e mais económicas.