Compreender a soldadura por resistência: Técnicas, aplicações e benefícios

A soldadura constitui a espinha dorsal de muitas indústrias, ligando materiais para construir tudo, desde carros a aviões e tanques de armazenamento. Entre os vários métodos, soldadura por costura por resistênciag (RSW) destaca-se pela sua velocidade, precisão e versatilidade. Quer esteja no sector da produção, automóvel ou aeroespacial, compreender a importância deste processo pode ajudá-lo a aproveitar os seus benefícios e a enfrentar os seus desafios.

O que é a soldadura por costura por resistência?

Definição e princípios básicos

A soldadura por resistência é um processo em que duas ou mais chapas metálicas são unidas utilizando o calor gerado pela resistência eléctrica. Em vez de soldaduras únicas e isoladas (como na soldadura por pontos), cria um cordão de soldadura contínuo, fazendo rolar os materiais através de eléctrodos em forma de roda. Este método garante juntas consistentes, limpas e fortes, tornando-o ideal para aplicações que exigem precisão e durabilidade.

O processo envolve essencialmente:

- Fixação de peças de trabalho entre eléctrodos de liga de cobre,

- Passagem de corrente eléctrica através dos materiais, gerando calor por resistência,

- Manter a pressão para criar uma costura robusta à medida que os eléctrodos rolam sobre a peça de trabalho.

Desenvolvimento histórico e evolução

Inicialmente introduzida no início do século XX, a soldadura por resistência ganhou força com os avanços na automação industrial. Tornou-se parte integrante do fabrico de recipientes herméticos e à prova de fugas, especialmente durante meados do século, com o aumento da procura de depósitos de combustível, depósitos de água e componentes estruturais. Atualmente, inovações como a robótica e os sistemas de controlo em tempo real estão a empurrar esta tecnologia para o território da Indústria 4.0.

Técnicas e métodos de soldadura por resistência

Os diferentes métodos de soldadura por resistência evoluíram para se adaptarem a diversas aplicações. Aqui está um olhar mais atento:

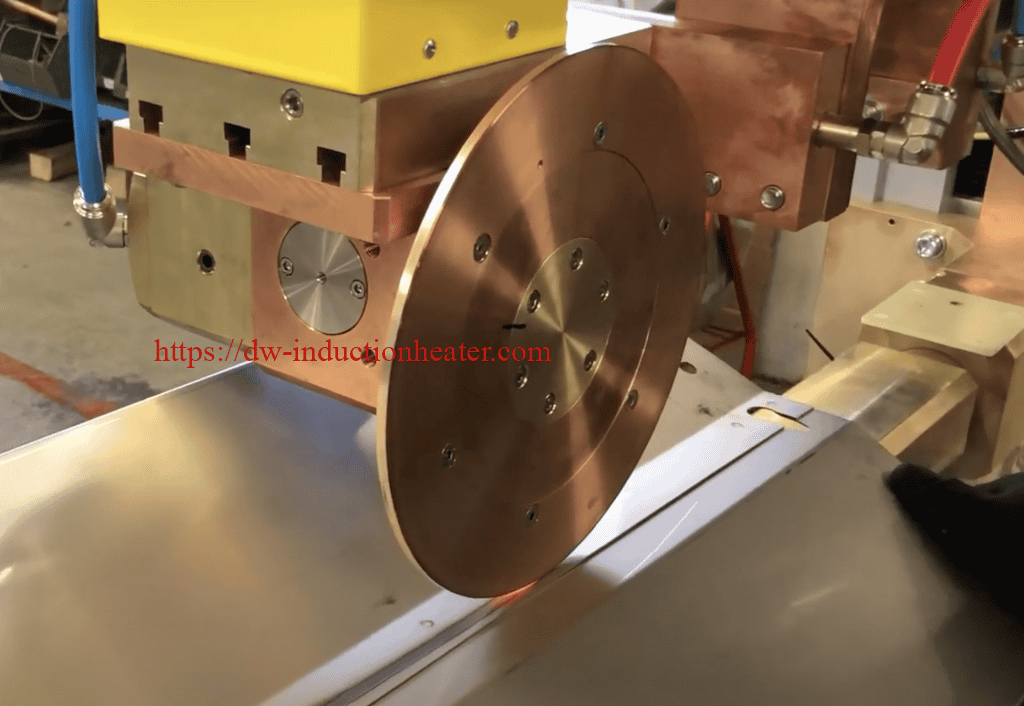

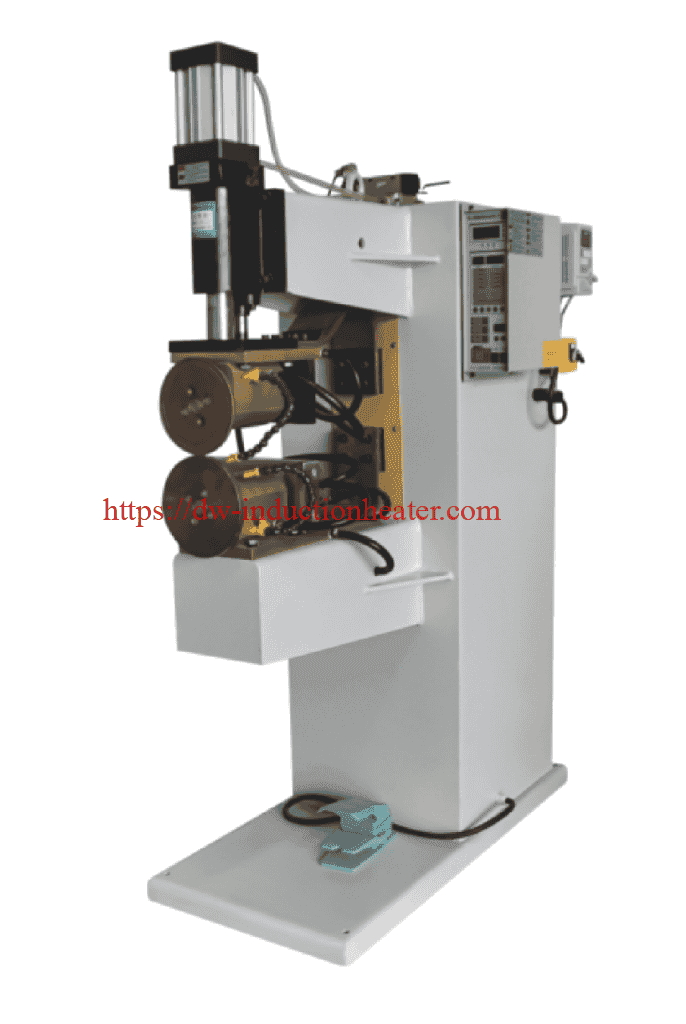

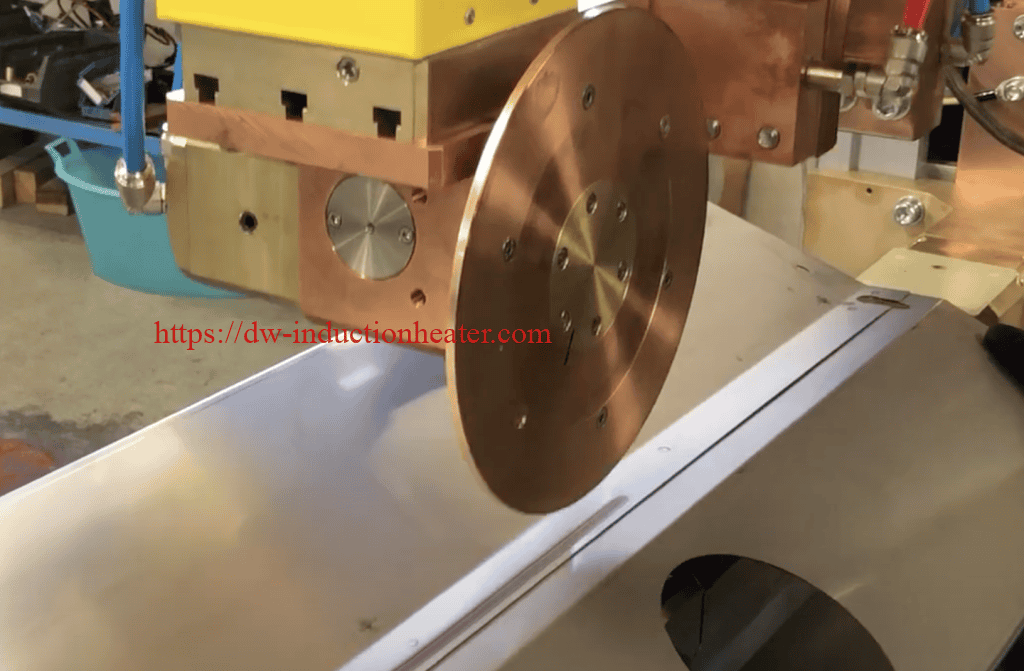

1. Soldadura por costura de rolos

A soldadura por cordão de rolos é a variante mais comum, em que eléctrodos contínuos em forma de rolos criam cordões longos e uniformes. É particularmente útil no fabrico de depósitos de combustível, depósitos de água e grandes conjuntos mecânicos. O processo é automatizado e pode ser ajustado para trabalhar com diferentes materiais, espessuras e velocidades.

2. Soldadura de juntas de rodas

A soldadura de cordão com rodas é semelhante à soldadura de cordão com rolos, mas envolve eléctrodos planos em vez de rolos. Como o nome sugere, os eléctrodos em forma de roda rodam a alta velocidade, gerando o calor necessário para as soldaduras. Este método oferece maior precisão e velocidade do que a soldadura por cordão de rolos, mas pode não ser adequado para todos os tipos de juntas.

3. Soldadura por pontos

A soldadura por pontos é utilizada no fabrico de peças pequenas ou com formas irregulares, como componentes de automóveis, filtros ou electrodomésticos. Nesta variante, os eléctrodos são substituídos por barras de cobre com pontas pontiagudas que perfuram pequenos orifícios

2. Soldadura por costura

Este método avançado envolve a sobreposição ligeira de duas chapas e a sua fusão ao longo da sobreposição utilizando uma pressão eléctrica elevada. A soldadura por costura é utilizada para produzir juntas extremamente suaves - perfeitas para produtos como sistemas de escape para automóveis.

3. Soldadura de topo com folha de alumínio

Utilizada para soldar chapas e folhas finas (frequentemente na indústria aeroespacial), esta técnica cria juntas de topo precisas através da fusão de arestas. Isto garante precisão e resistência, mantendo a ligeireza do material propriedades de peso ht.

propriedades de peso ht.

4. Parâmetros típicos de soldadura por resistência:

| Parâmetro | Símbolo | Unidades | Gama típica (exemplos - muito variável) | Importância |

|---|---|---|---|---|

| Corrente de soldadura | I | Amperes (A) | 1000 - 10000 A | Impacto direto na penetração e resistência da soldadura |

| Tensão de soldadura | V | Volts (V) | 1 - 10 V | Afecta o fluxo de corrente e a produção de calor |

| Tempo/Pulso de soldadura | t | Milissegundos (ms) | 1 - 10 ms | Controla a quantidade de calor aplicada |

| Velocidade de soldadura | v | mm/s ou pol/min | 10 - 1000 mm/s (altamente variável) | Influencia a entrada de calor por unidade de comprimento |

| Pressão | P | Newtons (N) ou | 100 - 1000 N (altamente variável) | Assegura um bom contacto elétrico e térmico |

| Diâmetro da roda do elétrodo | D | mm ou em | Varia muito consoante a aplicação | Impacto na distribuição do calor e na qualidade da soldadura |

| Frequência | f | Hz | 50-60 Hz (frequência de linha), ou superior com máquinas especializadas | Afecta a distribuição do calor para necessidades específicas |

Aplicações em todos os sectores

A adaptabilidade da soldadura por cordão de resistência torna-a indispensável em todos os sectores. Aqui estão algumas aplicações do mundo real:

Indústria automóvel

- Depósitos de combustível: A soldadura por costura garante juntas estanques e duradouras para os depósitos de combustível, que são fundamentais para a segurança dos veículos.

- Sistemas de escape: A soldadura por costura cria costuras suaves e robustas nos sistemas de escape, ajudando a cumprir as rigorosas normas de desempenho e durabilidade.

Estudo de caso:

Os principais fabricantes de automóveis, como a Tesla, implementaram a soldadura automatizada de costuras para os depósitos de combustível, relatando um aumento de 30% na eficiência da produção, respeitando as normas de qualidade.

Indústria transformadora

- Tanques e contentores de água: Soldadura por costura por resistência é amplamente utilizado para unir aço inoxidável e alumínio, criando juntas à prova de fugas necessárias para tanques de água e soluções de armazenamento de fluidos.

Estudo de caso:

Uma empresa de fabrico de tanques fez a transição para a soldadura por resistência e conseguiu uma redução de 20% nos custos de produção devido a um menor desperdício de material e eficiência energética.

Indústria aeroespacial

- Componentes estruturais: As empresas aeroespaciais confiam na soldadura topo a topo para criar componentes leves e resistentes para escudos térmicos, painéis de fuselagem e estruturas de suporte.

Estudo de caso:

Uma importante empresa aeroespacial integrou robôs de soldadura por costura na sua linha de produção, reduzindo os erros em 40% e alcançando uma precisão sem paralelo na soldadura estrutural.

Benefícios da soldadura por resistência

A adoção da soldadura por costura por resistência traz várias vantagens claras, incluindo as seguintes:

Soldadura a alta velocidade

A RSW é incrivelmente eficiente em termos de tempo. Ao automatizar os processos e permitir costuras contínuas, os fabricantes reduzem significativamente o tempo de produção sem sacrificar a qualidade. Além disso, o processo não requer material de enchimento ou operações de união secundárias, tornando-o ainda mais rápido.

Soldaduras fortes e duradouras

As costuras resultantes são robustas e resistentes ao desgaste. Isto deve-se à natureza contínua da soldadura, eliminando potenciais pontos fracos que poderiam surgir na soldadura por pontos. Além disso, uma vez que não há necessidade de material de enchimento, a costura mantém-se consistente em termos de resistência ao longo de todo o seu comprimento.

Versatilidade e adaptabilidade

A soldadura por costura por resistência funciona com uma vasta gama de materiais, como o aço inoxidável, o alumínio e o titânio. O processo também pode ser ajustado para se adequar a diferentes espessuras e velocidades, proporcionando flexibilidade para diversas aplicações industriais.

Desafios e limitações

Enquanto a soldadura por costura por resistência

Juntas fortes e consistentes

A soldadura por costura cria juntas uniformes, essenciais para produtos como depósitos de combustível e painéis estruturais, onde qualquer ponto fraco pode comprometer a integridade e a segurança.

Custo-eficácia

Este processo minimiza o desperdício de material e consome menos energia do que outras técnicas de soldadura, o que o torna uma escolha sustentável do ponto de vista ambiental e económico.

Versatilidade

Funciona com uma vasta gama de materiais, incluindo aço, aço inoxidável e alumínio, acomodando indústrias com diversas exigências.

Processo de soldadura limpo

Com o mínimo de fumos, salpicos e ruído, a soldadura por resistência garante um ambiente de trabalho mais seguro e limpo para os operadores.

Melhores práticas e considerações

Para maximizar os benefícios da soldadura por resistência, tenha em mente estas práticas fundamentais:

Compatibilidade de materiais

Assegurar que os materiais utilizados são compatíveis com a soldadura por cordão. A espessura do metal, a condutividade e as propriedades da superfície podem ter impacto na qualidade da soldadura. Experimente diferentes definições para encontrar a combinação ideal para cada material.

Manutenção adequada dos eléctrodos

Os eléctrodos são componentes críticos do equipamento de soldadura por costura. Inspeccione e limpe-os regularmente para evitar contaminação ou desgaste, que podem afetar a qualidade da soldadura.

Definições adequadas de pressão e corrente

O equilíbrio correto entre pressão e corrente é essencial para uma soldadura bem sucedida. Uma pressão demasiado baixa pode causar lacunas ou uma fusão incompleta, enquanto uma força excessiva pode distorcer o material. Da mesma forma, demasiada ou pouca corrente pode afetar a resistência e a consistência da soldadura.

Conclusão

A soldadura por costura por resistência revolucionou o fabrico ao fornecer soluções de união eficientes, versáteis e precisas. As suas diversas variantes respondem a diversas necessidades industriais, desde tanques de combustível para automóveis

Manutenção de equipamentos

As verificações regulares do equipamento são essenciais para evitar períodos de inatividade. Limpar frequentemente os eléctrodos para manter uma pressão e um contacto consistentes.

Protocolos de segurança

Estabelecer medidas de segurança rigorosas para proteger os soldadores de riscos eléctricos e queimaduras. Assegurar uma ventilação adequada para gerir o calor e os fumos mínimos produzidos.

Tendências futuras na soldadura por costura por resistência

O futuro da soldadura por costura com resistência reside na inovação. Aqui estão algumas tendências que estão a moldar o sector:

Automação e robótica

Os sistemas automatizados de soldadura de cordões, alimentados por robótica, estão a simplificar as tarefas e a reduzir os custos de mão de obra. Os robôs também aumentam a precisão para projectos complexos ou de grande escala.

Exemplo:

Um fabricante de automóveis registou um aumento de 50% na precisão da soldadura depois de ter implementado braços robóticos de soldadura por costura na produção do seu depósito de combustível.

Avanços nos sistemas de controlo

Os equipamentos modernos integram monitorização em tempo real e controlos adaptativos, garantindo uma qualidade de soldadura consistente através de ajustes em tempo real.

Integração com a Indústria 4.0

A IoT e a análise de dados estão a entrar na área da soldadura, permitindo a manutenção preditiva, a otimização avançada de processos e as informações baseadas em IA para aumentar a produtividade.

Investigação de novas ligas

A exploração de ligas mais leves e mais fortes abre novas aplicações para a soldadura por resistência, especialmente nas indústrias aeroespacial e automóvel.

Perguntas frequentes sobre soldadura por resistência

1. É soldadura por costura por resistência adequado para todos os materiais?

O RSW é altamente versátil, mas é mais adequado para materiais condutores como o aço, o aço inoxidável e o alumínio. Os materiais não condutores ou muito espessos podem exigir métodos alternativos.

2. Qual é o investimento inicial para o equipamento de soldadura por costura por resistência?

Embora os custos iniciais sejam elevados, as poupanças a longo prazo através da redução de resíduos, tempos de produção mais rápidos e automatização inteligente justificam o investimento para a maioria das indústrias.

3. A soldadura por resistência pode lidar com geometrias complexas?

Sim, mas muitas vezes requer ferramentas especializadas ou sistemas robóticos adaptáveis para geometrias complexas.

4. Como posso manter uma qualidade de soldadura consistente?

Limpe e inspeccione regularmente os eléctrodos de soldadura, monitorize a consistência do material e utilize sistemas de controlo em tempo real para otimizar o processo.