-

1/5

-

2/5

-

3/5

-

4/5

-

5/5

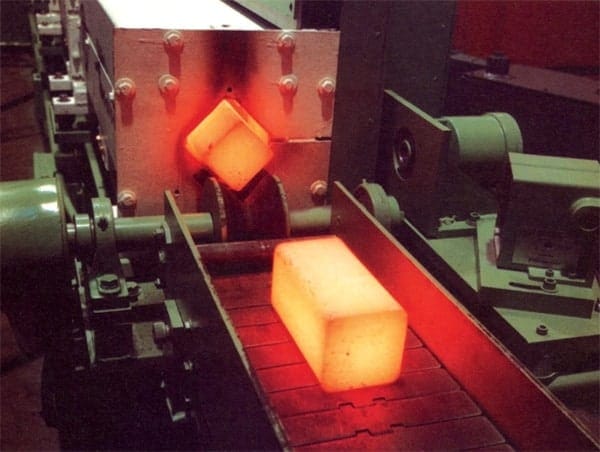

Forno de indução para forjar barras e lingotes

Descrição

Forno de indução para barras e tarugos para a conformação a quente de barras, tarugos e varetas de alumínio, aço e cobre

Forno de forjamento por indução de barras e biletes é um método amplamente utilizado para aquecer objectos metálicos. O processo envolve o uso de um campo eletromagnético para gerar calor dentro do objeto a ser aquecido. O forjamento por indução é comumente usado na produção de barras, tarugos e hastes feitos de vários metais, como alumínio, aço e cobre. Este trabalho de pesquisa tem como objetivo explorar o processo de forjamento indutivo de barras e tarugos, suas vantagens e desafios, bem como suas aplicações em diferentes indústrias.

Forno de indução para forjar barras e lingotes Processo:

O processo de forjamento por indução envolve a utilização de uma bobina de indução que produz um campo eletromagnético. A barra ou tarugo é colocado dentro da bobina, e o campo magnético alternado induz uma corrente elétrica dentro do objeto, que gera calor devido à resistência. O calor produzido é proporcional à potência do campo eletromagnético e à resistência do metal a ser aquecido.

Vantagens do forno de forjamento por indução de barras e lingotes:

O forjamento por indução oferece várias vantagens em relação aos métodos de aquecimento tradicionais. Estas incluem:

1. Alta eficiência: O forjamento por indução é um método altamente eficiente, uma vez que o calor é gerado diretamente no interior do objeto a aquecer. Isto elimina a necessidade de pré-aquecimento, o que reduz o consumo de energia e poupa tempo.

2. Aquecimento preciso: O forjamento por indução permite um controlo preciso do processo de aquecimento. O calor gerado pode ser ajustado de acordo com os requisitos específicos do objeto a ser aquecido.

3. Qualidade consistente: O forjamento por indução produz uma qualidade consistente de calor, uma vez que este é gerado uniformemente em todo o objeto. Este facto garante que o produto final é de alta qualidade e cumpre as especificações exigidas.

Desafios do Forno de Forjamento Indutivo de Barras e Tarugos:

Embora forjamento por indução oferece várias vantagens, mas também apresenta alguns desafios. A seguir estão alguns dos desafios associados ao forjamento por indução:

1. Tamanho limitado: O forjamento por indução é adequado para aquecer objectos de pequenas e médias dimensões. Objetos grandes requerem mais energia e podem não ser viáveis com o forjamento por indução.

2. Custo inicial: O forjamento por indução exige um investimento inicial significativo em equipamento e infra-estruturas. Este facto torna-o menos adequado para operações em pequena escala.

3. Preparação da superfície: O forjamento por indução exige que a superfície do objeto a aquecer esteja limpa e isenta de impurezas. Isto requer tempo e custos adicionais de preparação.

Aplicações do forno de forjamento por indução de barras e lingotes:

A barra de forjamento por indução e o forno de tarugo são amplamente utilizados em vários setores. Seguem-se algumas das aplicações do forjamento por indução:

1. Indústria automóvel: O forjamento por indução é utilizado na produção de peças para automóveis, tais como engrenagens, eixos e cambotas.

2. Indústria aeroespacial: O forjamento por indução é utilizado na produção de componentes para veículos aeroespaciais como aviões, vaivéns espaciais e satélites.

3. Indústria da construção: O forjamento por indução é utilizado na produção de varões de reforço, parafusos e porcas utilizados na construção.

Para aquecer vários materiais em barra: como aço e ferro, bronze, latão, liga de alumínio, etc.

Imagem apenas para referência, a cor pode ser alterada consoante a potência.

Funções e especificações especiais personalizadas de acordo com as necessidades do cliente.

Caraterísticas e vantagens:

1.Automatic:Alimentação automática, seleção automática da peça de trabalho é boa ou má, medição automática da temperatura, descarga automática.

2. Design integrado: Poupa tempo, custos e espaço de instalação.

3. O painel de operação incorporado apresenta os estados de funcionamento da máquina, para facilitar o diagnóstico de avarias.

| Caraterísticas | Detalhes | |

| 1 | Aquecimento rápido e estável | poupança de energia eléctrica 20%- 30% em relação à forma tradicional; Alta eficiência e baixo consumo de energia |

| 2 | Pequenas dimensões | Fácil de instalar, operar e reparar |

| 3 | Seguro e fiável | Sem alta tensão, muito seguro para os seus trabalhadores. |

| 4 | Um sistema de circulação de refrigeração | Capaz de funcionar continuamente 24 horas |

| 5 | auto-proteção total função | muitos tipos de lâmpadas de alarme: sobrecorrente, sobretensão, sobreaquecimento, falta de água, etc. Estas lâmpadas podem controlar e proteger a máquina. |

| 6 | Proteção do ambiente | Quase sem camada de óxido, não produzia gases de escape, nem águas residuais |

| 7 | Tipo de IGBT | Evitar a interrupção da rede eléctrica não relacionada; Assegurar uma longa vida útil da máquina. |

Parâmetro do forno de forjamento a quente de biletes metálicos:

| DW-MF-200 | DW-MF-250 | DW-MF-300 | DW-MF-400 | DW-MF-500 | DW-MF-600 | ||

| Tensão de entrada | 3 fases, 380V/410V/440V , 50/60Hz | ||||||

| Corrente de entrada máxima | 320A | 400A | 480A | 640A | 800A | 960A | |

| Frequência de oscilação | 0,5KHz^20KHz (a frequência de oscilação será personalizada de acordo com o tamanho das peças de aquecimento) | ||||||

| Ciclo de trabalho Carga | 100%,24h de trabalho contínuo | ||||||

| Desejos de água de arrefecimento | 0.1MPa<Pressão da água<0.3MPa, Dureza da água<50 | ||||||

| Dimensão | Anfitrião | 1000X800X1500mm | 1500X800X2800mm | 850X1700X1900mm | |||

| Extensão | A extensão será personalizada de acordo com o material e o tamanho das peças de aquecimento | ||||||

| Peso | 110 kg | 150 kg | 160 kg | 170 kg | 200 kg | 220 kg | |

| Depende da dimensão da extensão | |||||||

No forno de forjamento a quente de biletes de metais por indução, a totalidade dos biletes ou das peças é aquecida. Normalmente, no caso de biletes curtos, é utilizada uma tremonha ou um recipiente para apresentar automaticamente os biletes em linha aos rolos de aperto, aos tractores acionados por corrente ou, em alguns casos, aos empurradores pneumáticos. Os biletes são então conduzidos através da bobina, um atrás do outro, em carris arrefecidos a água ou são utilizados revestimentos cerâmicos através do furo da bobina que reduzem a fricção e evitam o desgaste. O comprimento da bobina é função do tempo de imersão necessário, do tempo de ciclo por componente e do comprimento do lingote. Em trabalhos de grande volume e secção transversal, não é invulgar ter 4 ou 5 bobinas em série para obter 5 m (16 pés) de bobina ou mais.

Conclusão:

Forno de forjamento por indução de barras e biletes é um método altamente eficiente e preciso para aquecer objectos metálicos. Embora apresente alguns desafios, continua a ser um método popular em várias indústrias, incluindo as indústrias automóvel, aeroespacial e da construção. Os benefícios do forjamento por indução incluem sua alta eficiência, aquecimento preciso e qualidade consistente. Assim, pode-se concluir que o forjamento por indução é um processo valioso e eficaz para a indústria metalúrgica.