-

1/6

-

2/6

-

3/6

-

4/6

-

5/6

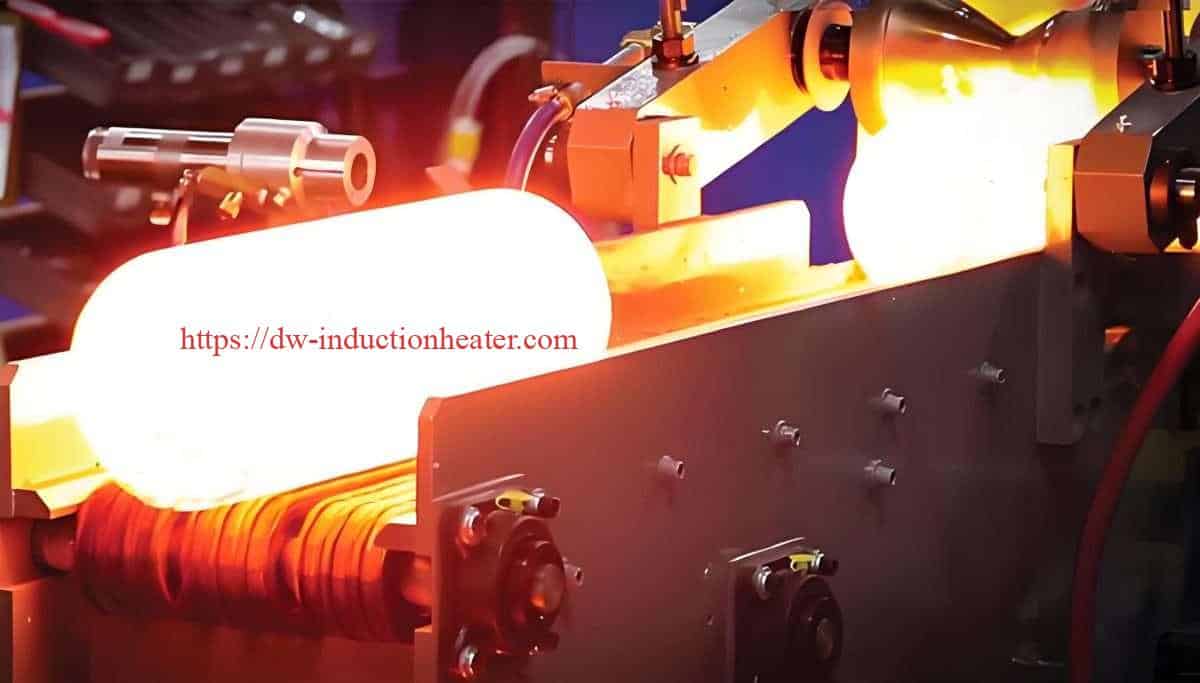

Fornos de aquecimento de barras por indução para forjamento, laminagem e extrusão de aço Cobre Latão Alumínio Titânio e outros

Descrição

Fornos de aquecimento de barras por indução para aplicações de forja, laminação e extrusão de metais

Fornos de aquecimento de barras por indução representam o auge da tecnologia metalúrgica moderna, oferecendo soluções precisas, eficientes e ecologicamente corretas para o aquecimento de várias barras e tarugos metálicos antes dos processos de forjamento, laminação e extrusão. Ao contrário dos fornos convencionais alimentados a combustível, os sistemas de aquecimento por indução utilizam princípios electromagnéticos para gerar calor diretamente na peça de trabalho, resultando em taxas de aquecimento mais rápidas, consumo de energia reduzido e uniformidade de temperatura superior.

Este artigo explora os aspectos técnicos abrangentes dos fornos de aquecimento de barras por indução para vários metais, incluindo aço, cobre, latão, alumínio, titânio e muito mais. Examinaremos os princípios fundamentais, os componentes do sistema, os parâmetros técnicos, as considerações operacionais e as aplicações específicas em diferentes metais.

Princípios fundamentais do aquecimento por indução

O aquecimento por indução funciona segundo os princípios de indução electromagnética e aquecimento por efeito de Joule.

- Campo eletromagnético: Uma corrente alternada de alta frequência (CA) flui através de uma bobina de indução especificamente concebida (indutor).

- Correntes induzidas: Esta corrente gera um campo magnético forte e rapidamente alternado à volta e no interior da bobina. Quando uma barra metálica condutora é colocada dentro deste campo, o fluxo magnético variável induz correntes eléctricas circulantes dentro da barra, conhecidas como correntes de Foucault.

- Aquecimento por Joule: Devido à resistência eléctrica da barra metálica, estas correntes de Foucault dissipam energia sob a forma de calor (perdas I²R, em que I é a corrente e R é a resistência).

- Aquecimento por histerese (para materiais magnéticos): Para materiais ferromagnéticos como o aço, abaixo da sua temperatura de Curie (aprox. 770°C), é gerado calor adicional por perdas por histerese, uma vez que os domínios magnéticos no interior do material resistem às rápidas inversões do campo magnético.

Os principais parâmetros que afectam o aquecimento por indução incluem

- Frequência: Determina a profundidade de penetração do aquecimento

- Densidade de potência: Controla a taxa de aquecimento

- Propriedades dos materiais: Resistividade eléctrica e permeabilidade magnética

- Distância de acoplamento: Espaço entre o indutor e a peça de trabalho

- Tempo de permanência: Duração da exposição ao campo de indução

Componentes principais de um sistema de aquecimento de barras por indução

Um forno típico de aquecimento de barras por indução é constituído pelos seguintes componentes:

- Alimentação eléctrica: Converte a frequência de linha padrão (50/60 Hz) em frequências médias ou altas (500 Hz a 400 kHz)

- Bobina de indução: Cria o campo eletromagnético para aquecer a peça de trabalho

- Sistema de manuseamento de materiais: Alimentação de barras através da zona de aquecimento

- Sistema de arrefecimento: Mantém as temperaturas operacionais dos componentes

- Sistema de controlo: Monitoriza e regula os parâmetros de aquecimento

- Dispositivos de medição da temperatura: Pirómetros ou termopares para controlo de retorno

- Sistema de atmosfera protetora: Para materiais sensíveis como o titânio

Parâmetros técnicos para diferentes aplicações metálicas

Parâmetros de aquecimento de barras de aço

| Parâmetro | Aço de baixo carbono | Aço de carbono médio | Aço de alto carbono | Aço de liga leve |

|---|---|---|---|---|

| Temperatura óptima de forjamento (°C) | 1150-1250 | 1100-1200 | 1050-1150 | 1050-1200 |

| Taxa de aquecimento (°C/min) | 300-600 | 250-500 | 200-400 | 200-450 |

| Densidade de potência (kW/kg) | 1.0-1.8 | 0.9-1.6 | 0.8-1.4 | 0.8-1.5 |

| Gama de frequências (kHz) | 0.5-10 | 0.5-10 | 1-10 | 1-10 |

| Eficiência típica (%) | 70-85 | 70-85 | 65-80 | 65-80 |

| Requisitos da atmosfera | Ar/Nitrogénio | Ar/Nitrogénio | Atmosfera controlada | Atmosfera controlada |

Parâmetros de aquecimento de barras de metal não ferroso

| Parâmetro | Cobre | Latão | Alumínio | Titânio |

|---|---|---|---|---|

| Temperatura óptima de forjamento (°C) | 750-900 | 650-850 | 400-500 | 900-950 |

| Taxa de aquecimento (°C/min) | 150-300 | 180-350 | 250-450 | 100-200 |

| Densidade de potência (kW/kg) | 0.6-1.2 | 0.5-1.0 | 0.4-0.8 | 0.7-1.2 |

| Gama de frequências (kHz) | 2-10 | 2-10 | 3-15 | 3-15 |

| Eficiência típica (%) | 55-70 | 60-75 | 65-80 | 60-75 |

| Requisitos da atmosfera | Inerte/Redutor | Inerte/Redutor | Ar/Nitrogénio | Árgon/Vácuo |

Parâmetros de configuração do sistema por diâmetro de barra

| Diâmetro da barra (mm) | Frequência recomendada (kHz) | Gama de potência típica (kW) | Rendimento máximo (kg/h) | Uniformidade de temperatura (±°C) |

|---|---|---|---|---|

| 10-25 | 8-15 | 50-200 | 100-500 | 5-10 |

| 25-50 | 4-8 | 150-400 | 300-1000 | 8-15 |

| 50-100 | 1-4 | 300-800 | 800-2500 | 10-20 |

| 100-200 | 0.5-2 | 600-1500 | 1500-5000 | 15-25 |

| >200 | 0.3-1 | 1000-3000 | 3000-10000 | 20-30 |

Análise da eficiência térmica

O aquecimento por indução oferece vantagens significativas em termos de eficiência em comparação com os métodos de aquecimento convencionais:

| Método de aquecimento | Eficiência térmica (%) | Consumo de energia (kWh/ton) | Emissões de CO₂ (kg/ton) |

|---|---|---|---|

| Aquecimento por indução | 70-90 | 350-450 | 175-225 |

| Forno a gás | 20-45 | 800-1100 | 400-550 |

| Forno a óleo | 20-40 | 850-1200 | 600-850 |

| Resistência eléctrica | 45-70 | 500-650 | 250-325 |

Considerações e aplicações específicas do material

Processamento de aço

O aço continua a ser o material mais comum aquecido em fornos de indução. O ponto Curie (aproximadamente 760°C) tem um impacto significativo no processo de aquecimento, uma vez que as propriedades magnéticas se alteram acima desta temperatura.

Para barras de aço, o aquecimento por indução proporciona:

- Aquecimento consistente para uma microestrutura homogénea

- Formação mínima de incrustações (0,3-0,8% de perda de material vs. 2-3% em fornos convencionais)

- Controlo preciso da temperatura para ligas críticas

Exemplo de aplicação: A produção de virabrequins para automóveis requer o aquecimento de barras de aço-liga de 60 mm de diâmetro a 1180°C com uma uniformidade de ±10°C. Os sistemas de indução modernos conseguem-no com uma potência de 450 kW a uma frequência de 3 kHz, processando 1200 kg/h com uma eficiência de 78%.

Processamento de cobre e latão

A elevada condutividade térmica do cobre apresenta desafios para um aquecimento uniforme. Normalmente, são utilizadas frequências mais elevadas (3-10 kHz) para otimizar o efeito de pele e garantir uma distribuição uniforme do calor.

Parâmetros técnicos para a extrusão de barras de cobre:

- Temperatura óptima de aquecimento: 750-850°C

- Densidade de potência: 0,8-1,0 kW/kg

- Tempo de aquecimento para uma barra de 50 mm: 2-3 minutos

- Seleção de frequência: 4-8 kHz

- Atmosfera: Azoto ou atmosfera redutora para evitar a oxidação

Processamento de alumínio

A elevada condutividade eléctrica e o baixo ponto de fusão do alumínio exigem um controlo cuidadoso:

Parâmetros críticos para o aquecimento de lingotes de alumínio:

- Controlo preciso da temperatura (±5°C) para evitar a fusão parcial

- Frequências mais elevadas (5-15 kHz) para superar a elevada condutividade

- Densidade de potência típica: 0,4-0,7 kW/kg

- Controlo da taxa de rampa de temperatura: 250-400°C/min

- Sistemas de ejeção automatizados para evitar o sobreaquecimento

Processamento de titânio

A reatividade do titânio com o oxigénio exige atmosferas de proteção:

Requisitos especiais para aquecimento de titânio:

- Proteção contra gás árgon ou ambientes de vácuo

- Uniformidade de temperatura de ±8°C

- Temperaturas de funcionamento típicas: 900-950°C

- Densidades de potência moderadas: 0,7-1,0 kW/kg

- Sistemas de monitorização melhorados para evitar pontos quentes

Caraterísticas avançadas de conceção e controlo do sistema

Tecnologia de alimentação eléctrica

Os modernos sistemas de aquecimento indutivo de barras utilizam fontes de alimentação de estado sólido com as seguintes especificações:

| Tipo de fonte de alimentação | Gama de frequências | Fator de potência | Eficiência | Precisão do controlo |

|---|---|---|---|---|

| Inversor IGBT | 0,5-10 kHz | >0.95 | 92-97% | ±1% |

| Inversor MOSFET | 5-400 kHz | >0.93 | 90-95% | ±1% |

| Conversor SCR | 0,05-3 kHz | >0.90 | 85-92% | ±2% |

Sistemas de controlo de temperatura

| Método de controlo | Exatidão | Tempo de resposta | Aplicação |

|---|---|---|---|

| Pirometria ótica | ±5°C | 10-50ms | Temperatura da superfície |

| Termopares multiponto | ±3°C | 100-500ms | Monitorização do perfil |

| Imagem térmica | ±7°C | 30-100ms | Análise de superfície completa |

| Modelação matemática | ±10°C | Em tempo real | Estimativa da temperatura central |

Análise do consumo de energia

Os dados seguintes representam padrões típicos de consumo de energia para aplicações de aquecimento de barras:

| Tipo de metal | Diâmetro da barra (mm) | Energia necessária (kWh/ton) | Redução de CO₂ vs. gás (%) |

|---|---|---|---|

| Aço carbono | 50 | 380-420 | 55-65 |

| Aço inoxidável | 50 | 400-450 | 50-60 |

| Cobre | 50 | 200-250 | 60-70 |

| Alumínio | 50 | 160-200 | 65-75 |

| Titânio | 50 | 450-500 | 45-55 |

Estudo de caso: Sistema de Indução Optimizado para Processamento Multi-Metal

Um moderno sistema de aquecimento de barras por indução, concebido para uma produção flexível, demonstra a versatilidade da tecnologia atual:

Especificações do sistema:

- Capacidade de potência: 800 kW

- Gama de frequências: 0,5-10 kHz (ajustado automaticamente)

- Gama de diâmetros de barra: 30-120 mm

- Capacidade máxima: 3.000 kg/hr (aço)

- Gama de temperaturas: 400-1300°C

- Controlo da atmosfera: Ajustável de oxidante a inerte

- Sistema de recuperação de energia: recuperação de energia 15-20%

Dados de desempenho por material:

| Material | Tamanho da barra (mm) | Capacidade de produção (kg/h) | Consumo de energia (kWh/ton) | Uniformidade de temperatura (±°C) |

|---|---|---|---|---|

| Aço carbono | 80 | 2,800 | 390 | 12 |

| Aço de liga leve | 80 | 2,600 | 410 | 14 |

| Aço inoxidável | 80 | 2,400 | 430 | 15 |

| Cobre | 80 | 3,200 | 220 | 8 |

| Latão | 80 | 3,000 | 210 | 10 |

| Alumínio | 80 | 2,200 | 180 | 7 |

| Titânio | 80 | 1,800 | 470 | 9 |

Tendências e inovações futuras

O sector do aquecimento por indução de barras continua a evoluir com várias tendências tecnológicas fundamentais:

- Tecnologia de gémeos digitais: Modelos de simulação em tempo real que prevêem a distribuição da temperatura ao longo da barra

- Controlo adaptativo alimentado por IA: Sistemas de auto-otimização que ajustam os parâmetros com base nas variações do material

- Sistemas de aquecimento híbridos: Aquecimento combinado por indução e condução para uma utilização optimizada da energia

- Eletrónica de potência melhorada: Semicondutores de banda larga (SiC, GaN) que permitem eficiências mais elevadas

- Isolamento térmico avançado: Materiais nanocerâmicos que reduzem as perdas de calor 15-25%

Conclusão

Fornos de aquecimento de barras por indução representam uma tecnologia sofisticada e versátil para aplicações de processamento de metais. A capacidade de controlar com precisão os parâmetros de aquecimento, alcançar uma excelente uniformidade de temperatura e reduzir significativamente o consumo de energia torna estes sistemas ideais para operações de processamento de metais de elevado valor.

A seleção dos parâmetros técnicos adequados - frequência, densidade de potência, tempo de aquecimento e controlo da atmosfera - deve ser cuidadosamente adaptada aos requisitos específicos do material e da aplicação. Os sistemas modernos oferecem níveis de controlo, eficiência e flexibilidade sem precedentes, permitindo aos fabricantes processar uma vasta gama de materiais com resultados óptimos.

À medida que as regulamentações ambientais se tornam mais rigorosas e os custos da energia continuam a aumentar, a tecnologia de aquecimento por indução será provavelmente mais adoptada na indústria de conformação de metais, especialmente para materiais de elevado valor e aplicações de precisão em que a qualidade e a consistência são fundamentais.

Produtos Relacionados

-

Fornos de indução para a conformação a quente de biletes de aço - barras de cobre e barras de alumínio

-

Forno de indução para aquecimento de barras de tarugos de alumínio

-

Forno de indução para aquecimento de tarugos de alumínio para extrusão e forjamento de alumínio

-

Extremidade de forjamento por indução de barra e haste para aço de cobre e ferro