-

1/6

-

2/6

-

3/6

-

4/6

-

5/6

-

6/6

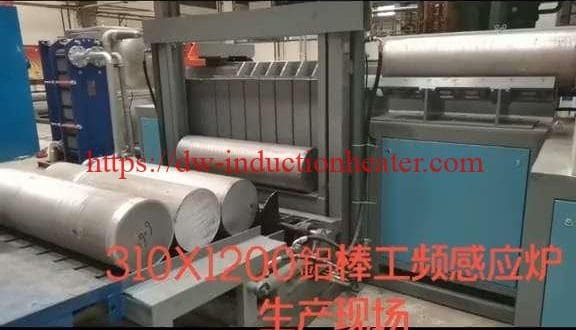

Indukcyjny piec do podgrzewania kęsów aluminiowych do wytłaczania i kucia aluminium

Opis

Kompletny przewodnik po piecach grzewczych do kęsów aluminiowych z technologią indukcyjną

Indukcyjne piece do ogrzewania kęsów aluminiowych wykorzystują indukcję elektromagnetyczną do szybkiego i wydajnego podgrzewania kęsów aluminium do temperatury wyciskania. Systemy te są powszechnie preferowane w nowoczesnych zakładach przetwórstwa aluminium ze względu na ich precyzję, wydajność energetyczną i mniejszy wpływ na środowisko.

Zrozumienie ogrzewania indukcyjnego kęsów aluminiowych

Ogrzewanie indukcyjne działa na zasadzie elektromagnetycznej, generując ciepło bezpośrednio w aluminiowym kęsie, zamiast przenosić je ze źródeł zewnętrznych. Ta bezdotykowa metoda ogrzewania tworzy bardziej jednolity profil temperatury w całym materiale, co ma kluczowe znaczenie dla późniejszych procesów wytłaczania, kucia lub obróbki cieplnej.

Technologia ta opiera się na zmiennych polach magnetycznych, które indukują prądy wirowe w przewodzącym materiale aluminiowym. Prądy te generują precyzyjne, kontrolowane ciepło bez bezpośredniego kontaktu z płomieniem, minimalizując utlenianie i straty materiału.

Parametry techniczne indukcyjnych pieców grzewczych do kęsów aluminiowych

Różne wymagania produkcyjne wymagają różnych specyfikacji pieców. Poniższe tabele przedstawiają szczegółowe parametry techniczne dla małych, średnich i dużych zakładów:

Tabela 1: Specyfikacja rdzenia według wielkości pieca

| Parametr | Mała skala | Średnia skala | Na dużą skalę |

|---|---|---|---|

| Moc znamionowa (kW) | 50-150 | 200-500 | 600-1500 |

| Częstotliwość pracy (kHz) | 2-8 | 1-4 | 0.5-3 |

| Zdolność produkcyjna (kg/godz.) | 100-300 | 300-800 | 800-3000 |

| Zakres średnic kęsów (mm) | 50-150 | 100-250 | 150-350 |

| Powierzchnia (m²) | 10-15 | 20-40 | 50-100 |

Tabela 2: Wskaźniki wydajności temperaturowej

| Parametr temperatury | Specyfikacja |

|---|---|

| Zakres działania | 300-650°C |

| Typowa temperatura wytłaczania | 450-550°C |

| Równomierność temperatury | ±5-10°C |

| Szybkość ogrzewania | 5-10°C/min |

| Maksymalna temperatura powierzchni | 600°C |

| Delta rdzenia do powierzchni | <15°C |

Tabela 3: Wydajność i efektywność energetyczna

| Parametr energii | Wartość |

|---|---|

| Typowe zużycie energii | 220-280 kWh/tonę |

| Efektywność energetyczna | 70-85% |

| Zasilanie w trybie gotowości | 5-10% mocy znamionowej |

| Czas rozgrzewki | 15-30 minut |

| Współczynnik mocy | 0.92-0.98 |

Analiza danych: Porównanie indukcji z konwencjonalnymi metodami ogrzewania

Nasza analiza danych produkcyjnych z wielu zakładów przetwórstwa aluminium ujawnia znaczące zalety ogrzewania indukcyjnego w porównaniu z tradycyjnymi piecami gazowymi:

- Efektywność energetyczna: Piece indukcyjne 30-45% wykazują niższe zużycie energii na tonę przetworzonego aluminium.

- Wydajność materiału: Zmniejszone utlenianie skutkuje o 1,5-2% wyższą wydajnością materiału, co przekłada się na znaczne oszczędności kosztów w czasie.

- Czas sprawności produkcji: Systemy indukcyjne wykazują 15-20% wyższą dostępność sprzętu dzięki zmniejszonym wymaganiom konserwacyjnym i krótszym czasom rozruchu.

- Równomierność temperatury: Analiza termowizyjna ujawnia, że kęsy ogrzewane indukcyjnie utrzymują jednorodność temperatury w zakresie ±7°C, w porównaniu do ±20°C w przypadku metod konwencjonalnych.

Kluczowe zastosowania i branże

Indukcyjne piece grzewcze do kęsów aluminiowych obsługują różne krytyczne aplikacje:

- Wytłaczanie aluminium: Precyzyjna kontrola temperatury zapewnia optymalny przepływ materiału i stałą jakość profilu.

- Operacje kucia: Równomierne nagrzewanie zapobiega powstawaniu defektów w złożonych elementach kutych.

- Obróbka cieplna: Dokładne zarządzanie temperaturą dla specjalistycznego przetwarzania stopów aluminium.

- Produkcja komponentów motoryzacyjnych: Spełnianie rygorystycznych wymagań jakościowych dla części o krytycznym znaczeniu dla bezpieczeństwa.

- Zastosowania lotnicze i kosmiczne: Zapewnienie integralności materiału dla wysokowydajnych komponentów aluminiowych.

Korzyści ekonomiczne i analiza zwrotu z inwestycji

Inwestycja w technologię nagrzewania indukcyjnego zazwyczaj zapewnia zwrot z inwestycji w ciągu 12-24 miesięcy, w zależności od wielkości produkcji i kosztów energii. Kluczowe korzyści ekonomiczne obejmują:

- 15-30% redukcja ogólnych kosztów operacyjnych

- 20-25% zwiększenie wydajności produkcji

- 40-60% zmniejszenie liczby odrzuconych części i odpadów materiałowych

- 50-70% redukcja śladu węglowego w porównaniu do ogrzewania paliwami kopalnymi

Zaawansowane funkcje w nowoczesnych systemach

Współczesne piece indukcyjne do kęsów aluminiowych posiadają zaawansowane funkcje:

- Zautomatyzowane systemy załadunku/rozładunku: Optymalizacja przepływu pracy i redukcja kosztów pracy

- Integracja IoT: Monitorowanie w czasie rzeczywistym i możliwości konserwacji predykcyjnej

- Technologia kontroli stref: Niezależne strefy grzewcze dla specjalnych profili temperaturowych

- Zaawansowane systemy PLC: Precyzyjna kontrola procesu i rejestracja danych w celu zapewnienia jakości

Indukcyjne piece grzewcze do kęsów aluminiowych, indukcyjne piece grzewcze do prętów aluminiowych

Indukcyjne piece do ogrzewania kęsów aluminiowych wykorzystują indukcję elektromagnetyczną do szybkiego i wydajnego podgrzewania kęsów aluminium do temperatury wyciskania. Systemy te są powszechnie preferowane w nowoczesnych zakładach przetwórstwa aluminium ze względu na ich precyzję, wydajność energetyczną i mniejszy wpływ na środowisko.

Indukcyjny piec do ogrzewania kęsów aluminiowych został specjalnie zaprojektowany i wyprodukowany do kucia i formowania na gorąco kęsów/prętów aluminiowych. Służy do podgrzewania aluminiowych kęsów/prętów przed kuciem i procesu wyciskania aluminiowych prętów po podgrzaniu.

1. Trudności w projektowaniu ogrzewania kęsów aluminiowych / prętów:

1). Kęsy aluminiowe / pręty są materiałami niemagnetycznymi. Przy projektowaniu nagrzewania indukcyjnego prętów aluminiowych, w szczególności przy projektowaniu cewek indukcyjnych prętów aluminiowych, należy przyjąć specjalne metody projektowania, aby pręty aluminiowe generowały duże prądy podczas procesu nagrzewania, a przepływ dużych prądów jest Sam pręt aluminiowy generuje ciepło, dzięki czemu ogrzewanie pręta aluminiowego spełnia wymagania procesu ogrzewania.

2). Ze względu na właściwości aluminium, aluminiowe kęsy/pręty bardzo szybko rozpraszają ciepło. Dlatego piec do podgrzewania prętów aluminiowych musi podjąć pewne środki w celu zmniejszenia chłodzenia pręta aluminiowego. Wymaga to, aby sprzęt do ogrzewania prętów aluminiowych był wyposażony w urządzenie do odwrotnego ciągu pręta aluminiowego, aby zapewnić, że koniec pręta aluminiowego Temperatura głowicy spełnia wymagania procesu ogrzewania.

2. Parametry projektowe piec do kucia kęsów/prętów aluminiowych:

1). System zasilania dla urządzeń do podgrzewania prętów aluminiowych: 160~1500KW/0.2~10KHZ.

2). Sprzęt do ogrzewania prętów aluminiowych Materiał grzewczy: stop aluminium, kęs aluminium i pręt

3). Główne zastosowanie urządzeń do podgrzewania prętów aluminiowych: stosowane do wytłaczania na gorąco i kucia prętów aluminiowych i stopów aluminium.

4). System podawania sprzętu do podgrzewania prętów aluminiowych: cylinder lub siłownik hydrauliczny popycha materiał w regularnych odstępach czasu

5). System rozładunku indukcyjnego pieca do podgrzewania prętów aluminiowych: system transportu rolkowego.

6). Zużycie energii przez urządzenia do podgrzewania prętów aluminiowych: podgrzewanie każdej tony materiału aluminiowego do 450 ℃ ~ 560 ℃, zużycie energii wynosi 190 ~ 320 ℃.

7). Sprzęt do podgrzewania prętów aluminiowych zapewnia konsolę zdalnej obsługi z ekranem dotykowym lub przemysłowym systemem komputerowym w zależności od potrzeb użytkownika.

8). Interfejs człowiek-maszyna specjalnie dostosowany do urządzeń do ogrzewania prętów aluminiowych, wysoce humanizowane instrukcje obsługi.

9). W pełni cyfrowe, regulowane na dużą głębokość parametry pieca do podgrzewania kęsów/prętów aluminiowych

10). Konwersja energii pieca do podgrzewania prętów aluminiowych: podgrzewanie do 550°C, zużycie energii 240-280 kWh/T

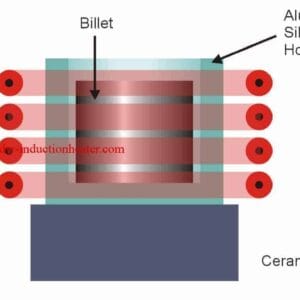

3. Kęs aluminiowy/pręt Indukcyjna cewka grzewcza/induktor

Proces produkcji cewki indukcyjnej z prętem aluminiowym: Stosunek wewnętrznej średnicy cewki indukcyjnej urządzenia do ogrzewania prętów aluminiowych do zewnętrznej średnicy kęsa mieści się w rozsądnym zakresie i jest zaprojektowany zgodnie z parametrami procesu dostarczonymi przez użytkownika. Cewka indukcyjna jest wykonana z prostokątnej rury miedzianej o dużym przekroju T2, która jest wyżarzana, nawijana, marynowana, testowana hydrostatycznie, pieczona itp. Po wielokrotnej izolacji, suszeniu, wiązaniu, montażu i innych głównych procesach, a następnie zamocowaniu w całości, cały czujnik jest formowany w prostopadłościan po jego wyprodukowaniu, a jego odporność na wibracje i integralność są dobre. Na obu końcach cewki indukcyjnej znajdują się miedziane płytki chłodzone wodą, które chronią cewkę pieca indukcyjnego ogrzewanego przez aluminiowy pręt, a jednocześnie mogą skutecznie zapobiegać promieniowaniu elektromagnetycznemu powodującemu szkody dla operatora.

4. Nazwa pieca do podgrzewania kęsów/prętów aluminiowych:

4. Nazwa pieca do podgrzewania kęsów/prętów aluminiowych:

Sprzęt do ogrzewania kęsów aluminiowych / prętów staje się głównie elektrycznymi piecami grzewczymi o pośredniej częstotliwości, takimi jak piec do ogrzewania indukcyjnego o pośredniej częstotliwości prętów aluminiowych, piec do ogrzewania indukcyjnego prętów aluminiowych, piec do ogrzewania indukcyjnego materiałów aluminiowych, piec do ogrzewania indukcyjnego wlewków aluminiowych itp.

5. Struktura pieca do ogrzewania prętów aluminiowych:

Skład sprzętu do ogrzewania prętów aluminiowych: 1. Zasilanie ogrzewania indukcyjnego; 2. Szafa pieca do ogrzewania indukcyjnego (w tym rury ze stali nierdzewnej i szafy kondensatorów); 3. Korpus pieca do ogrzewania indukcyjnego; 4. Automatyczny system podawania i popychania czasu; 5. Praca PLC Szafa sterownicza; 6. Urządzenie do szybkiego rozładowania; 7. Pomiar temperatury w podczerwieni i automatyczny system kontroli temperatury

6. charakterystyka piec do podgrzewania kęsów aluminiowych/prętów

Główne cechy pieca grzewczego do kęsów aluminiowych / prętów aluminiowych:

1). Piec do ogrzewania prętów aluminiowych charakteryzuje się dużą prędkością nagrzewania i niskim współczynnikiem strat podczas spalania; ciągła produkcja jest stabilna, a jego konserwacja jest prosta i łatwa.

2). Specjalna metoda projektowania cewki indukcyjnej / cewki indukcyjnej pieca do ogrzewania prętów aluminiowych zapewnia różnicę temperatur między nową powierzchnią i może być stosowana do ogrzewania prętów aluminiowych o różnych specyfikacjach.

3). Piec do ogrzewania prętów aluminiowych wykorzystuje importowany termometr na podczerwień, aby zapewnić dokładność i powtarzalność pomiaru. Strefa grzewcza i strefa zachowania ciepła mają szybką przepuszczalność termiczną kęsów aluminiowych / prętów.

4). Nowa zamknięta wieża chłodnicza ze stali nierdzewnej eliminuje konieczność kopania basenu.

5). Automatyczna metoda podawania kęsów aluminiowych / prętów w piecu grzewczym może bezpośrednio podawać aluminiowy półfabrykat z ziemi

6). Stabilna produkcja ciągła, wysoka wydajność produkcji, prosta i łatwa konserwacja, może być stosowana do ogrzewania prętów aluminiowych o różnych specyfikacjach

7). Rozkład temperatury grzania w piecu do podgrzewania kęsów aluminiowych/prętów: piec do podgrzewania prętów aluminiowych jest podzielony na strefę podgrzewania wstępnego, strefę podgrzewania i strefę zachowania ciepła.

Wnioski

Wnioski

An Piec grzewczy do kęsów aluminiowych z indukcją to wysokowydajne, energooszczędne rozwiązanie dla każdego zakładu, który chce poprawić wydajność i jakość produktu. Generując ciepło wewnętrznie za pomocą pól elektromagnetycznych, piece indukcyjne zapewniają szybkie, równomierne nagrzewanie, ograniczają utlenianie i zmniejszają koszty operacyjne. Odpowiednia konstrukcja cewki, dobór częstotliwości i integracja systemu zapewniają możliwość dostosowania procesu do praktycznie każdego stopu aluminium i spełnienia określonych wymagań dotyczących wydajności.