-

1/6

-

2/6

-

3/6

-

4/6

-

5/6

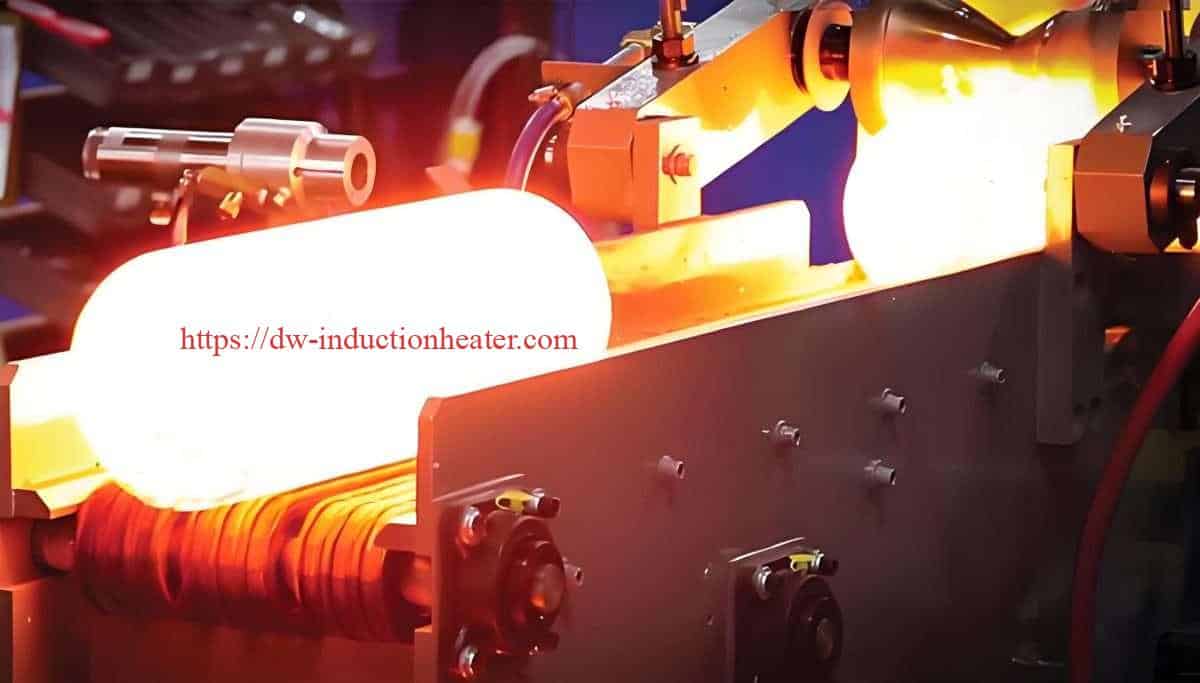

Indukcyjne piece grzewcze do kucia, walcowania i wytłaczania stali, miedzi, mosiądzu, aluminium, tytanu i innych materiałów

Opis

Indukcyjne piece do podgrzewania prętów do kucia, walcowania i wyciskania metali

Indukcyjne piece do ogrzewania prętów stanowią szczytowe osiągnięcie nowoczesnej technologii metalurgicznej, oferując precyzyjne, wydajne i przyjazne dla środowiska rozwiązania do podgrzewania różnych metalowych prętów i kęsów przed procesami kucia, walcowania i wytłaczania. W przeciwieństwie do konwencjonalnych pieców opalanych paliwem, indukcyjne systemy grzewcze wykorzystują zasady elektromagnetyczne do generowania ciepła bezpośrednio w obrabianym przedmiocie, co skutkuje szybszym nagrzewaniem, mniejszym zużyciem energii i doskonałą jednorodnością temperatury.

W tym artykule omówiono kompleksowe aspekty techniczne indukcyjnych pieców do podgrzewania prętów do różnych metali, w tym stali, miedzi, mosiądzu, aluminium, tytanu i innych. Przeanalizujemy podstawowe zasady, elementy systemu, parametry techniczne, kwestie operacyjne i konkretne zastosowania w różnych metalach.

Podstawowe zasady ogrzewania indukcyjnego

Ogrzewanie indukcyjne działa na zasadzie indukcja elektromagnetyczna i ogrzewanie Joule'a.

- Pole elektromagnetyczne: Prąd przemienny (AC) o wysokiej częstotliwości przepływa przez specjalnie zaprojektowaną cewkę indukcyjną (induktor).

- Prądy indukowane: Prąd ten generuje silne, szybko zmieniające się pole magnetyczne wokół i wewnątrz cewki. Gdy przewodzący metalowy pręt jest umieszczony wewnątrz tego pola, zmieniający się strumień magnetyczny indukuje krążące prądy elektryczne wewnątrz pręta, znane jako prądy wirowe.

- Ogrzewanie dżulowe: Ze względu na opór elektryczny metalowego pręta, prądy wirowe rozpraszają energię w postaci ciepła (straty I²R, gdzie I to prąd, a R to opór).

- Ogrzewanie histerezowe (dla materiałów magnetycznych): W przypadku materiałów ferromagnetycznych, takich jak stal poniżej ich temperatury Curie (ok. 770°C), dodatkowe ciepło jest generowane przez straty histerezy, ponieważ domeny magnetyczne w materiale opierają się szybkim odwróceniom pola magnetycznego.

Kluczowe parametry wpływające na nagrzewanie indukcyjne obejmują:

- Częstotliwość: Określa głębokość penetracji ogrzewania

- Gęstość mocy: Kontroluje szybkość ogrzewania

- Właściwości materiału: Rezystywność elektryczna i przenikalność magnetyczna

- Odległość sprzęgania: Szczelina między cewką indukcyjną a przedmiotem obrabianym

- Czas przebywania: Czas trwania ekspozycji na pole indukcyjne

Podstawowe elementy indukcyjnego systemu ogrzewania prętów

Typowy indukcyjny piec do podgrzewania prętów składa się z następujących elementów:

- Zasilanie: Konwertuje standardową częstotliwość linii (50/60 Hz) na średnie lub wysokie częstotliwości (500 Hz do 400 kHz).

- Cewka indukcyjna: Wytwarza pole elektromagnetyczne w celu podgrzania przedmiotu obrabianego.

- System obsługi materiałów: Podaje pręty przez strefę grzewczą

- Układ chłodzenia: Utrzymuje temperaturę roboczą komponentów

- System sterowania: Monitoruje i reguluje parametry ogrzewania

- Urządzenia do pomiaru temperatury: Pirometry lub termopary do kontroli sprzężenia zwrotnego

- System atmosfery ochronnej: Do wrażliwych materiałów, takich jak tytan

Parametry techniczne dla różnych zastosowań metalowych

Parametry nagrzewania prętów stalowych

| Parametr | Stal niskowęglowa | Stal o średniej zawartości węgla | Stal wysokowęglowa | Stal stopowa |

|---|---|---|---|---|

| Optymalna temperatura kucia (°C) | 1150-1250 | 1100-1200 | 1050-1150 | 1050-1200 |

| Szybkość nagrzewania (°C/min) | 300-600 | 250-500 | 200-400 | 200-450 |

| Gęstość mocy (kW/kg) | 1.0-1.8 | 0.9-1.6 | 0.8-1.4 | 0.8-1.5 |

| Zakres częstotliwości (kHz) | 0.5-10 | 0.5-10 | 1-10 | 1-10 |

| Typowa wydajność (%) | 70-85 | 70-85 | 65-80 | 65-80 |

| Wymagania dotyczące atmosfery | Powietrze/azot | Powietrze/azot | Kontrolowana atmosfera | Kontrolowana atmosfera |

Parametry nagrzewania prętów z metali nieżelaznych

| Parametr | Miedź | Mosiądz | Aluminium | Tytan |

|---|---|---|---|---|

| Optymalna temperatura kucia (°C) | 750-900 | 650-850 | 400-500 | 900-950 |

| Szybkość nagrzewania (°C/min) | 150-300 | 180-350 | 250-450 | 100-200 |

| Gęstość mocy (kW/kg) | 0.6-1.2 | 0.5-1.0 | 0.4-0.8 | 0.7-1.2 |

| Zakres częstotliwości (kHz) | 2-10 | 2-10 | 3-15 | 3-15 |

| Typowa wydajność (%) | 55-70 | 60-75 | 65-80 | 60-75 |

| Wymagania dotyczące atmosfery | Obojętny/redukujący | Obojętny/redukujący | Powietrze/azot | Argon/próżnia |

Parametry konfiguracji systemu według średnicy pręta

| Średnica pręta (mm) | Zalecana częstotliwość (kHz) | Typowy zakres mocy (kW) | Maksymalna przepustowość (kg/godz.) | Równomierność temperatury (±°C) |

|---|---|---|---|---|

| 10-25 | 8-15 | 50-200 | 100-500 | 5-10 |

| 25-50 | 4-8 | 150-400 | 300-1000 | 8-15 |

| 50-100 | 1-4 | 300-800 | 800-2500 | 10-20 |

| 100-200 | 0.5-2 | 600-1500 | 1500-5000 | 15-25 |

| >200 | 0.3-1 | 1000-3000 | 3000-10000 | 20-30 |

Analiza wydajności cieplnej

Ogrzewanie indukcyjne oferuje znaczne korzyści w zakresie wydajności w porównaniu z konwencjonalnymi metodami ogrzewania:

| Metoda ogrzewania | Sprawność cieplna (%) | Zużycie energii (kWh/tonę) | Emisje CO₂ (kg/tonę) |

|---|---|---|---|

| Ogrzewanie indukcyjne | 70-90 | 350-450 | 175-225 |

| Piec gazowy | 20-45 | 800-1100 | 400-550 |

| Piec opalany olejem | 20-40 | 850-1200 | 600-850 |

| Opór elektryczny | 45-70 | 500-650 | 250-325 |

Uwagi i zastosowania specyficzne dla materiału

Przetwarzanie stali

Stal pozostaje najpopularniejszym materiałem ogrzewanym w piece indukcyjne. Punkt Curie (około 760°C) znacząco wpływa na proces nagrzewania, ponieważ właściwości magnetyczne zmieniają się powyżej tej temperatury.

W przypadku prętów stalowych nagrzewanie indukcyjne zapewnia:

- Spójne podgrzewanie przelotowe dla jednorodnej mikrostruktury

- Minimalne tworzenie się zgorzeliny (0,3-0,8% strat materiału w porównaniu do 2-3% w piecach konwencjonalnych)

- Precyzyjna kontrola temperatury dla krytycznych stopów

Przykład zastosowania: Produkcja wałów korbowych dla przemysłu motoryzacyjnego wymaga podgrzewania prętów ze stali stopowej o średnicy 60 mm do temperatury 1180°C z jednorodnością ±10°C. Nowoczesne systemy indukcyjne osiągają to przy mocy wejściowej 450 kW przy częstotliwości 3 kHz, przetwarzając 1200 kg/godz. z wydajnością 78%.

Przetwarzanie miedzi i mosiądzu

Wysoka przewodność cieplna miedzi stanowi wyzwanie dla równomiernego ogrzewania. Wyższe częstotliwości (3-10 kHz) są zwykle stosowane w celu optymalizacji efektu naskórkowości i zapewnienia równomiernego rozprowadzania ciepła.

Parametry techniczne wytłaczania prętów miedzianych:

- Optymalna temperatura nagrzewania: 750-850°C

- Gęstość mocy: 0,8-1,0 kW/kg

- Czas nagrzewania dla pręta 50 mm: 2-3 minuty

- Wybór częstotliwości: 4-8 kHz

- Atmosfera: Azot lub atmosfera redukująca, aby zapobiec utlenianiu.

Przetwarzanie aluminium

Wysoka przewodność elektryczna aluminium i niska temperatura topnienia wymagają starannej kontroli:

Krytyczne parametry podgrzewania kęsów aluminiowych:

- Precyzyjna kontrola temperatury (±5°C) w celu uniknięcia częściowego stopienia

- Wyższe częstotliwości (5-15 kHz) w celu przezwyciężenia wysokiej przewodności

- Typowa gęstość mocy: 0,4-0,7 kW/kg

- Regulacja szybkości narastania temperatury: 250-400°C/min

- Zautomatyzowane systemy wyrzucania zapobiegające przegrzaniu

Przetwarzanie tytanu

Reaktywność tytanu z tlenem wymaga stosowania atmosfer ochronnych:

Specjalistyczne wymagania dotyczące podgrzewania tytanu:

- Ochrona przed gazem argonowym lub środowisko próżniowe

- Równomierność temperatury w zakresie ±8°C

- Typowe temperatury pracy: 900-950°C

- Umiarkowana gęstość mocy: 0,7-1,0 kW/kg

- Ulepszone systemy monitorowania zapobiegające powstawaniu punktów zapalnych

Zaawansowana konstrukcja systemu i funkcje sterowania

Technologia zasilania

Nowoczesne indukcyjne systemy grzewcze wykorzystują zasilacze półprzewodnikowe o następujących parametrach:

| Typ zasilacza | Zakres częstotliwości | Współczynnik mocy | Wydajność | Dokładność kontroli |

|---|---|---|---|---|

| Falownik IGBT | 0,5-10 kHz | >0.95 | 92-97% | ±1% |

| Falownik MOSFET | 5-400 kHz | >0.93 | 90-95% | ±1% |

| Konwerter SCR | 0,05-3 kHz | >0.90 | 85-92% | ±2% |

Systemy kontroli temperatury

| Metoda kontroli | Dokładność | Czas reakcji | Zastosowanie |

|---|---|---|---|

| Pirometria optyczna | ±5°C | 10-50ms | Temperatura powierzchni |

| Termopary wielopunktowe | ±3°C | 100-500ms | Monitorowanie profilu |

| Obrazowanie termiczne | ±7°C | 30-100 ms | Analiza całej powierzchni |

| Modelowanie matematyczne | ±10°C | Czas rzeczywisty | Szacowanie temperatury rdzenia |

Analiza zużycia energii

Poniższe dane przedstawiają typowe wzorce zużycia energii w zastosowaniach związanych z ogrzewaniem prętów:

| Rodzaj metalu | Średnica pręta (mm) | Wymagana energia (kWh/tonę) | Redukcja CO₂ w porównaniu z gazem (%) |

|---|---|---|---|

| Stal węglowa | 50 | 380-420 | 55-65 |

| Stal nierdzewna | 50 | 400-450 | 50-60 |

| Miedź | 50 | 200-250 | 60-70 |

| Aluminium | 50 | 160-200 | 65-75 |

| Tytan | 50 | 450-500 | 45-55 |

Studium przypadku: Zoptymalizowany system indukcyjny do obróbki wielu metali

Nowoczesny indukcyjny system podgrzewania prętów zaprojektowany z myślą o elastycznej produkcji demonstruje wszechstronność obecnej technologii:

Specyfikacja systemu:

- Moc: 800 kW

- Zakres częstotliwości: 0,5-10 kHz (regulowany automatycznie)

- Zakres średnic prętów: 30-120 mm

- Maksymalna przepustowość: 3000 kg/h (stal)

- Zakres temperatur: 400-1300°C

- Kontrola atmosfery: Regulacja od utleniającej do obojętnej

- System odzyskiwania energii: odzyskiwanie energii 15-20%

Dane dotyczące wydajności według materiału:

| Materiał | Rozmiar pręta (mm) | Przepustowość (kg/godz.) | Zużycie energii (kWh/tonę) | Równomierność temperatury (±°C) |

|---|---|---|---|---|

| Stal węglowa | 80 | 2,800 | 390 | 12 |

| Stal stopowa | 80 | 2,600 | 410 | 14 |

| Stal nierdzewna | 80 | 2,400 | 430 | 15 |

| Miedź | 80 | 3,200 | 220 | 8 |

| Mosiądz | 80 | 3,000 | 210 | 10 |

| Aluminium | 80 | 2,200 | 180 | 7 |

| Tytan | 80 | 1,800 | 470 | 9 |

Przyszłe trendy i innowacje

Branża indukcyjnego ogrzewania prętów nadal ewoluuje wraz z kilkoma kluczowymi trendami technologicznymi:

- Technologia cyfrowego bliźniaka: Modele symulacyjne w czasie rzeczywistym przewidujące rozkład temperatury w całym pręcie

- Sterowanie adaptacyjne oparte na sztucznej inteligencji: Samooptymalizujące się systemy, które dostosowują parametry w oparciu o zmiany materiału

- Hybrydowe systemy grzewcze: Połączone ogrzewanie indukcyjne i przewodzące dla zoptymalizowanego zużycia energii

- Ulepszona elektronika mocy: Półprzewodniki o szerokim paśmie wzbronionym (SiC, GaN) zapewniające wyższą wydajność

- Zaawansowana izolacja termiczna: Materiały nanoceramiczne zmniejszające straty ciepła 15-25%

Wnioski

Indukcyjne piece do ogrzewania prętów stanowią zaawansowaną i wszechstronną technologię do zastosowań związanych z obróbką metali. Zdolność do precyzyjnej kontroli parametrów ogrzewania, osiągnięcia doskonałej jednorodności temperatury i znacznego zmniejszenia zużycia energii sprawia, że systemy te są idealne do wysokowartościowych operacji obróbki metali.

Wybór odpowiednich parametrów technicznych - częstotliwości, gęstości mocy, czasu nagrzewania i kontroli atmosfery - musi być starannie dostosowany do konkretnego materiału i wymagań aplikacji. Nowoczesne systemy oferują bezprecedensowy poziom kontroli, wydajności i elastyczności, umożliwiając producentom przetwarzanie szerokiej gamy materiałów z optymalnymi wynikami.

W miarę zaostrzania się przepisów dotyczących ochrony środowiska i dalszego wzrostu kosztów energii, technologia nagrzewania indukcyjnego będzie prawdopodobnie nadal stosowana w przemyśle formowania metali, szczególnie w przypadku materiałów o wysokiej wartości i zastosowań precyzyjnych, w których jakość i spójność mają kluczowe znaczenie.