Soldadura fuerte de aluminio por inducción asistida por ordenador

Soldadura fuerte de aluminio por inducción es cada vez más común en la industria. Un ejemplo típico es la soldadura fuerte de varios tubos a la carcasa de un intercambiador de calor para automóviles. En bobina de calentamiento por inducción ampliamente utilizada para este tipo de proceso es la no envolvente, que puede denominarse estilo "herradura-horquilla". En estas bobinas, el campo magnético y la distribución de corrientes de Foucault resultante son intrínsecamente tridimensionales. En estas aplicaciones, hay problemas con la calidad de las uniones y la coherencia de los resultados de una pieza a otra. Para resolver uno de estos problemas para un gran fabricante de automóviles, se utilizó el programa de simulación informática Flux3D para el estudio y la optimización del proceso. La optimización incluyó el cambio de la bobina de inducción y la configuración del controlador de flujo magnético. Las nuevas bobinas de inducción, validadas experimentalmente en laboratorio, producen piezas con uniones de mayor calidad en varios centros de producción.

Cada automóvil requiere varios intercambiadores de calor diferentes (núcleos de calefacción, evaporadores, condensadores, radiadores, etc.) para la refrigeración de la cadena cinemática, el aire acondicionado, la refrigeración del aceite, etc. En la actualidad, la gran mayoría de los intercambiadores de calor de los turismos son de aluminio o aleaciones de aluminio. Aunque se utilice el mismo motor para varios modelos de automóvil, las conexiones pueden variar debido a las diferentes disposiciones bajo el capó. Por esta razón, es una práctica habitual que los fabricantes de piezas fabriquen varios cuerpos básicos de intercambiadores de calor y luego les acoplen diferentes conectores en una operación secundaria.

Los cuerpos de los intercambiadores de calor suelen estar formados por aletas, tubos y colectores de aluminio soldados en un horno. Después de la soldadura, los intercambiadores de calor se adaptan al modelo de coche mediante la colocación de depósitos de nailon o, lo que es más habitual, de distintos tubos de aluminio con bloques de conexión. Estos tubos se unen mediante soldadura MIG, por llama o por inducción. En el caso de la soldadura fuerte, se requiere un control muy preciso de la temperatura debido a la escasa diferencia entre las temperaturas de fusión y de soldadura fuerte del aluminio (20-50 C dependiendo de la aleación, el metal de aportación y la atmósfera), la alta conductividad térmica del aluminio y la corta distancia a otras uniones soldadas en una operación anterior.

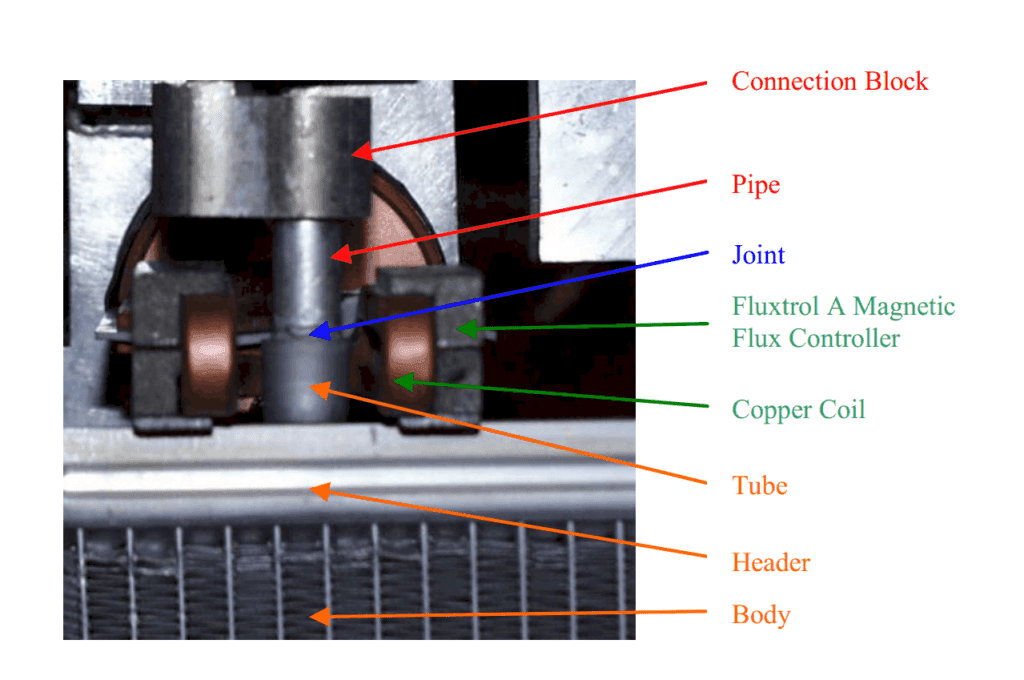

Calentamiento por inducción es un método habitual para soldar diversos tubos a los cabezales de los intercambiadores de calor. La figura 1 muestra una soldadura por inducción montaje para soldar un tubo a otro en el cabezal de un intercambiador de calor. Debido a los requisitos de precisión del calentamiento, la cara de la bobina de inducción debe estar muy cerca de la unión que se va a soldar. Por lo tanto, no se puede utilizar una simple bobina cilíndrica, ya que la pieza no se podría retirar una vez soldada la unión.

Hay dos estilos principales de bobinas de inducción que se utilizan para soldar estas uniones: Inductores tipo "concha de almeja" e inductores tipo "herradura-horquilla". Los inductores "bivalva" son similares a los inductores cilíndricos, pero se abren para permitir la extracción de las piezas. Los inductores "herradura-horquilla" tienen forma de herradura para cargar la pieza y son esencialmente dos bobinas de horquilla en lados opuestos de la unión.

La ventaja de utilizar un inductor "Clamshell" es que el calentamiento es más uniforme en la circunferencia y relativamente fácil de predecir. La desventaja de un inductor "Clamshell" es que el sistema mecánico necesario es más complicado y los contactos de alta corriente son relativamente poco fiables.

Los inductores "herradura-horquilla" producen patrones térmicos tridimensionales más complicados que los "bivalvos". La ventaja de un inductor tipo "herradura-horquilla" es que se simplifica la manipulación de las piezas.

La simulación por ordenador optimiza la soldadura fuerte

Un gran fabricante de intercambiadores de calor tenía problemas de calidad con la soldadura fuerte de la unión mostrada en la Fig. 1 utilizando un inductor de estilo herradura-horquilla. La unión soldada era buena para la mayoría de las piezas, pero el calentamiento era totalmente diferente para algunas piezas, lo que provocaba una profundidad de unión insuficiente, juntas frías y metal de aportación que subía por la pared del tubo debido al sobrecalentamiento local. Incluso después de comprobar la estanqueidad de cada intercambiador de calor, algunas piezas seguían presentando fugas en esta junta durante el servicio. Se contrató a Centre for Induction Technology Inc. para analizar y resolver el problema.

La fuente de alimentación utilizada para el trabajo tiene una frecuencia variable de 10 a 25 kHz y una potencia nominal de 60 kW. En el proceso de soldadura fuerte, un operario instala un anillo de metal de aportación en el extremo del tubo e introduce éste dentro del tubo. Se coloca un intercambiador de calor en un aparejo especial y se desplaza dentro del inductor de herradura.

Toda la zona de soldadura se somete a preflujo. La frecuencia utilizada para calentar la pieza suele ser de 12 a 15 kHz, y el tiempo de calentamiento es de unos 20 segundos. El nivel de potencia se programa con reducción lineal al final del ciclo de calentamiento. Un pirómetro óptico desconecta la potencia cuando la temperatura de la parte posterior de la unión alcanza un valor preestablecido.

Hay muchos factores que pueden causar la incoherencia que experimentaba el fabricante, como la variación de los componentes de la junta (dimensiones y posición) y el contacto eléctrico y térmico inestable y variable (en el tiempo) entre el tubo, la tubería, el anillo de relleno, etc. Algunos fenómenos son intrínsecamente inestables, y pequeñas variaciones de estos factores pueden provocar dinámicas de proceso diferentes. Por ejemplo, el anillo de metal de relleno abierto puede desenrollarse parcialmente bajo las fuerzas electromagnéticas, y el extremo libre del anillo puede ser succionado hacia atrás por fuerzas capilares o permanecer sin fundir. Los factores de ruido son difíciles de reducir o eliminar, y la solución al problema requería aumentar la robustez del proceso total. La simulación por ordenador es una herramienta eficaz para analizar y optimizar el proceso.

Durante la evaluación del proceso de soldadura se observaron fuertes fuerzas electrodinámicas. En el momento en que se conecta la alimentación, la bobina de herradura experimenta claramente una expansión debida a una aplicación repentina de fuerza electrodinámica. Por ello, se reforzó mecánicamente el inductor, incluyendo la incorporación de una placa adicional de fibra de vidrio (G10) que conecta las raíces de dos bobinas en forma de horquilla. La otra demostración de la presencia de fuerzas electrodinámicas fue el desplazamiento del metal de aportación fundido fuera de las zonas próximas a las espiras de cobre, donde el campo magnético es más intenso. En un proceso normal, el metal de aportación se distribuye uniformemente alrededor de la junta debido a las fuerzas capilares y a la gravedad, en contraste con un proceso anormal en el que el metal de aportación puede salirse de la junta o desplazarse hacia arriba a lo largo de la superficie de la tubería.

Porque soldadura fuerte de aluminio por inducción es un proceso muy complicado, no es factible esperar una simulación exacta de toda la cadena de fenómenos mutuamente acoplados (electromagnéticos, térmicos, mecánicos, hidrodinámicos y metalúrgicos). El proceso más importante y controlable es la generación de fuentes de calor electromagnéticas, que se analizaron con el programa Flux 3D. Debido a la naturaleza compleja del proceso de soldadura por inducción, se utilizó una combinación de simulación por ordenador y experimentos para el diseño y la optimización del proceso.