-

1/1

soldadura fuerte de cobre y acero inoxidable

Descripción

Objetivo

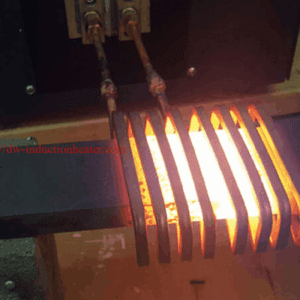

Soldadura fuerte por inducción de tubo de cobre a tubo de acero inoxidable. Bombas criogénicas y carcasas.

Equipamiento

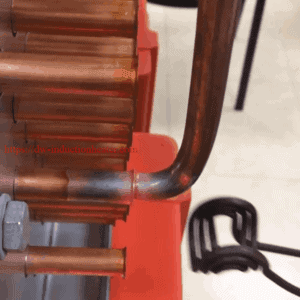

DW-HF-15kw/25KW/45KW equipos de calentamiento por inducción

Prueba 1

Materiales

Bombas criogénicas y carcasas - Tapa de cobre (2" (25,4 mm) de diámetro exterior, 3" (76,2 mm) de longitud, pared de 0,15" (3,81 mm) de grosor, se asienta sobre un eje de acero inoxidable de 1,4" (3,81 mm) de profundidad), eje de acero inoxidable (1,7" (43,18 mm) de diámetro exterior, 6" (152,4 mm) de longitud y unido a una masa mayor cuando termina, 0,1"(2,54 mm) de grosor).

Poder: 25 kW

Temperatura: 1145°F +(618°C)

La hora: Menos de 40 segundos

Prueba 2

Materiales

Bombas criogénicas y carcasas - Manguito de cobre (3,6" (91,44 mm) de diámetro exterior, pared de 0,1"(2,54 mm) de espesor de 2,7" (68,5 mm) de altura, labio de 3,8" (96,52 mm) de diámetro exterior en la parte inferior de 0,6"(15,2 mm) de altura con un espesor de aproximadamente 0,85"(21,5 mm).5mm), la parte con el labio tiene 3.14"(79.7mm) de altura total, el eje de acero inoxidable tiene 2.66" (67.5mm) de profundidad), eje de acero inoxidable (3.4"(86.3mm) de diámetro exterior, 3.2"(81.2mm) de diámetro interior, más de 7.5"(190.5mm) de altura, tiene una tapa más pequeña y un eje unidos en un extremo y una base más grande de 8"(203.2mm) en el otro).

Poder: 16,06 kW

Temperatura: 1145°F + (618°C)

La hora: 1 minuto 30 segundos a 3 minutos

Prueba 3

Materiales

Bombas criogénicas y carcasas - Manguito de cobre (3,5" (88,9mm) de diámetro exterior, pared de 0,1" (2,54mm) de grosor que mide 2,1" (53,3mm) de altura, labio de 5,3" (134,6mm) de diámetro exterior en la parte inferior que mide 0,74" (18,7mm) de altura con un grosor de aproximadamente 1" (25,4mm), la pieza con el labio mide 2,8" (71,1mm) de altura total, el eje de acero inoxidable se asienta a 2,66" (67,5mm) de profundidad.8" (71,1 mm) de altura total, el eje de acero inoxidable tiene una profundidad de 2,66" (67,5 mm), eje de acero inoxidable (3,35" (85,0 mm) de diámetro exterior, 3,2" (81,2 mm) de diámetro interior, más de 7,5" (190,5 mm) de altura, tiene una tapa más pequeña y un eje unidos en un extremo y una base más grande de 5,5" (139,7 mm) en el otro).

Poder: 9,09 kW

Temperatura: 1145°F + (618°C)

La hora: aproximadamente de 20 a 30 segundos

Prueba 4

Materiales

Bombas criogénicas y carcasas - Tapa de cobre (2,7" (68,5mm) de diámetro exterior, 2,85" (72,3mm) de altura, 0,6" (15,2mm) de pared, se asienta sobre eje de acero inoxidable de 1,4" (35,5mm) de profundidad), eje de acero inoxidable (1,54" (39,1mm) de diámetro exterior, 0,9" (22,8mm) de pared gruesa, 6,5″ (165.1mm) de altura y unido a una masa mayor cuando termina) tapa de acero inoxidable adicional en el otro lado del cobre, 2,44" (61,9mm) de diámetro exterior, 0,8" (20,3mm) de altura o más, vástago de 0,88" (22,35mm) en la parte superior que tiene 1,4" (35,5mm) de altura con 0,66" (16,7mm) de diámetro interior.

Poder: 14 kW

Temperatura: 1145°F + (618°C)

La hora: 1 minuto 50 segundos

Resultados y conclusiones:

Prueba 1: La prueba comenzó con una potencia mucho menor y aumentó a 25 kW al cabo de 15 segundos. La soldadura por inducción fue un éxito.

Se recomienda utilizar una bobina más apretada que envuelva sólo la mitad de la tapa de cobre. Esto concentraría el calor sólo en el lugar donde se encuentra la aleación y debería disminuir el tiempo de calentamiento.

Prueba 2: La prueba se realizó con una bobina sobredimensionada debido a los problemas de holgura creados por el labio de la pieza. El tiempo aproximado para el ciclo completo es de 20 a 30 segundos. La frecuencia más baja parece ser beneficiosa para la aplicación, ya que hace que el campo penetre más profundamente más allá del cobre y en el propio acero, lo que resulta en tiempos de calentamiento más rápidos.

Prueba 3: La prueba se realizó con 14 kW para simular el ciclo de tiempo necesario para nuestro DW-HF-15KW sistema de calentamiento por inducción. Esta parte requerirá el mayor tiempo de calentamiento debido a la masa del cobre. Los tiempos de calentamiento pueden reducirse utilizando una fuente de alimentación más grande.

Los tiempos de calentamiento de todas las pruebas pueden mejorarse optimizando el bobinas de calentamiento por inducción para las piezas específicas y reduciendo la frecuencia. Se recomienda encarecidamente un controlador de temperatura y un pirómetro para garantizar que no se dañen las piezas si se utiliza un sistema de inducción más grande. Si se utiliza un sistema de calentamiento por inducción de 15 kW, el controlador de temperatura y el pirómetro siguen siendo recomendables, pero se reduce el riesgo de dañar las piezas.