-

1/4

-

2/4

-

3/4

-

4/4

sistema de calentamiento por inducción magnética

Descripción

Sistema de calentamiento por inducción magnética IGBT

Características principales:

- Módulo IGBT y tecnologías de inversión, mejor rendimiento, mayor fiabilidad y menor coste de mantenimiento;

- Ciclo de trabajo 100%, se permite el trabajo continuo a máxima potencia;

- El estado de corriente constante o potencia constante puede seleccionarse en consecuencia para lograr una mayor eficiencia de calentamiento;

- Visualización de la potencia y la corriente de calentamiento y de la frecuencia de oscilación;

- funciones de visualización múltiple, con pantallas de sobrecorriente, sobretensión, fallo de agua, fallo de fase y lad no aptos y así sucesivamente, la máquina puede ser protegido de destroza y las máquinas pueden ser reparados fácilmente.

- fácil de instalar, la instalación puede ser realizada por una persona no profesional muy fácilmente, la conexión de agua y electricidad se puede terminar en pocos minutos.

- peso ligero, tamaño reducido.

- diferentes formas y tamaños de bobina de calentamiento por inducción puede cambiarse fácilmente para calentar distintas piezas.

- ventajas del modelo con temporizador: la potencia y el tiempo de funcionamiento del periodo de calentamiento y del periodo de retención pueden preajustarse respectivamente, para realizar una curva de calentamiento sencilla, se sugiere utilizar este modelo para la producción por lotes para mejorar la repetibilidad.

- los modelos separados están diseñados para adaptarse al entorno sucio, el generador se puede poner en un espacio limpio para aumentar la fiabilidad; con el pequeño tamaño y peso ligero del transformador separado, es conveniente utilizarlo en la línea de producción y montarlo fácilmente dentro de la maquinaria o mecanismo movido.

| Serie | Modelo | Potencia de entrada Máx. | Corriente de entrada Máx. | Frecuencia de oscilación | Tensión de entrada | Ciclo de trabajo | |

| M.F . | Generador de inducción DW-MF-15 | 15KW | 23A | 1KHz-20KHz Según la aplicación | 3fases380V±10% | 100% | |

| Generador de inducción DW-MF-25 | 25KW | 36A | |||||

| DW-MF-35Generador de inducción | 35KW | 51A | |||||

| Generador de inducción DW-MF-45 | 45KW | 68A | |||||

| Generador de inducción DW-MF-70 | 70 KW | 105A | |||||

| Generador de inducción DW-MF-90 | 90KW | 135A | |||||

| Generador de inducción DW-MF-110 | 110KW | 170A | |||||

| Generador de inducción DW-MF-160 | 160 KW | 240A | |||||

| Generador de inducción DW-MF-300 | 300 KW | 400A | |||||

| DW-MF-45 Horno de forja de varilla con calentamiento por inducción | 45KW | 68A | 1KHz-20KHz | 3fases380V±10% | 100% | ||

| DW-MF-70 Horno de forja de varilla con calentamiento por inducción | 70 KW | 105A | |||||

| DW-MF-90 Horno de forja de varilla con calentamiento por inducción | 90KW | 135A | |||||

| DW-MF-110 Horno de forja de varilla de calentamiento por inducción | 110KW | 170A | |||||

| DW-MF-160 Horno de forja de varilla con calentamiento por inducción | 160 KW | 240A | |||||

| Horno de fusión por inducción DW-MF-15 | 15KW | 23A | 1K-20KHz | 3fases380V±10% | 100% | ||

| Horno de fusión por inducción DW-MF-25 | 25KW | 36A | |||||

| Horno de fusión por inducción DW-MF-35 | 35KW | 51A | |||||

| Horno de fusión por inducción DW-MF-45 | 45KW | 68A | |||||

| Horno de fusión por inducción DW-MF-70 | 70 KW | 105A | |||||

| Horno de fusión por inducción DW-MF-90 | 90KW | 135A | |||||

| Horno de fusión por inducción DW-MF-110 | 110KW | 170A | |||||

| Horno de fusión por inducción DW-MF-160 | 160 KW | 240A | |||||

| Equipo de temple por inducción DW-MF-110 | 110KW | 170A | 1K-8KHz | 3fases380V±10% | 100% | ||

| DW-MF-160Equipo de temple por inducción | 160 KW | 240A | |||||

| H.F . | Serie DW-HF-15 | DW-HF-15KW | 15KVA | 32A | 30-100KHz | Monofásico 220V | 80% |

| Serie DW-HF-25 | DW-HF-25KW-A | 25KVA | 23A | 20K-80KHz | 3fases380V±10% | 100% | |

| DW-HF-25KW-B | |||||||

| Serie DW-HF-35 | DW-HF-35KW-B | 35KVA | 51A | ||||

| Serie DW-HF-45 | DW-HF-45KW-B | 45KVA | 68A | ||||

| Serie DW-HF-60 | DW-HF-60KW-B | 60KVA | 105A | ||||

| Serie DW-HF-80 | DW-HF-80KW-B | 80KVA | 130A | ||||

| Serie DW-HF-90 | DW-HF-90KW-B | 90KVA | 160A | ||||

| Serie DW-HF-120 | DW-HF-120KW-B | 120KVA | 200A | ||||

| Serie DW-HF-160 | DW-HF-160KW-B | 160KVA | 260A | ||||

| U.H . F .

| DW-UHF-4,5KW | 4,5 KW | 20A | 1,1-2,0 MHz | Monofásico220V ±10% | 100% | |

| DW-UHF-6,0KW | 6,0 KW | 28A | |||||

| DW-UHF-10KW | 10KW | 15A | 100-500KHz | 3fases380V±10% | 100% | ||

| DW-UHF-20KW | 20KW | 30A | 50-250KHz | ||||

| DW-UHF-30KW | 30KW | 45A | 50-200KHz | ||||

| DW-UHF-40KW | 40KW | 60A | 50-200KHz | ||||

| DW-UHF-60KW | 60KW | 90A | 50-150KHz | ||||

Aplicaciones

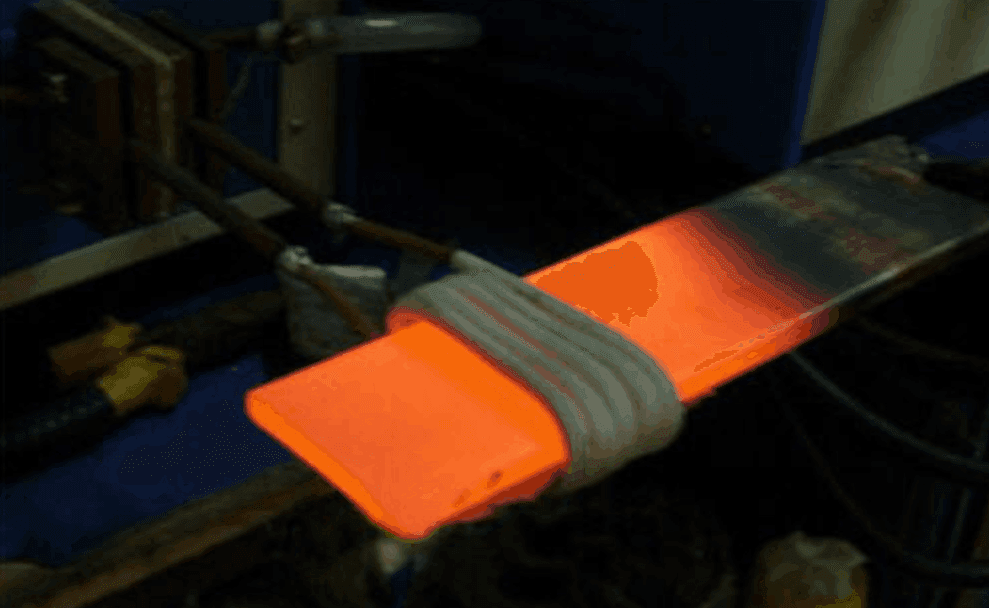

1.Calentamiento (forja en caliente, ajuste en caliente y fundición)

Forja en caliente por inducción tiene como objetivo fabricar las piezas de trabajo de cierta temperatura (diferentes materiales requieren diferentes temperaturas) en otras formas a través de la prensa de forja con la ayuda de punzonadora, máquina de forja u otros equipos, por ejemplo, extrusión en caliente de la caja del reloj, reloj flan, mango, accesorio de molde, cocina y vajilla de mesa, vajilla de arte, pieza estándar, sujetador, pieza mecánica fabricada, cerradura de bronce, remache, pasador de acero y pasador.

El ajuste en caliente se refiere a la conexión de diferentes metales o metales con no metales mediante el calentamiento basado en el principio de la expansión en caliente o la fundición en caliente, por ejemplo, la soldadura empotrada del núcleo de cobre del radiador del ordenador con la lámina de aluminio y la red del altavoz, el compuesto de acero y tubo de plástico, el sellado del papel de aluminio (pelado de pasta de dientes), el rotor del motor y el sellado del elemento calefactor eléctrico tubular.

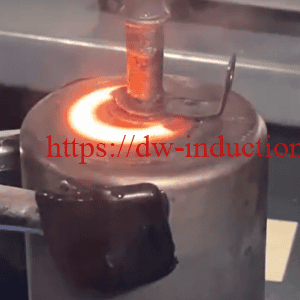

La fundición tiene como objetivo principal fundir el metal en líquido mediante el uso de la alta temperatura, que se aplica principalmente a la fundición de hierro, acero, cobre, aluminio, zinc, así como diversos metales nobles.

2.Tratamiento térmico (temple superficial)

Temple para diversos herrajes y herramientas, como alicates, llaves inglesas, martillos, hachas, herramientas para atornillar y cizallas (cizallas para huertos).

Enfriamiento para diversos accesorios de automóviles y motocicletas, como cigüeñal, biela, bulón de pistón, plato, rueda de aluminio, válvula, eje de balancín, semieje de transmisión, eje pequeño y horquilla.Diversas herramientas eléctricas, como engranajes y ejes.

Enfriamiento para máquinas-herramienta, como el plato del torno y el carril guía.

Enfriamiento para diversas piezas metálicas de ferretería y piezas mecanizadas, como eje, engranaje (rueda de cadena), leva, mandril y abrazadera, etc.

Enfriamiento para moldes de ferretería, como moldes de pequeño tamaño, accesorios de moldes y orificios interiores de moldes.

3.Soldadura (soldadura fuerte, soldadura de plata y soldadura blanda)

Soldadura de diversas herramientas de corte de ferretería, como herramienta de diamante, herramienta abrasiva, herramienta de perforación, hoja de sierra de aleación, fresa de aleación dura, fresa, escariador, herramienta de planificación y broca de centro sólido.

Soldadura de diversos artilugios mecánicos de ferretería: Soldadura de plata y soldadura por inducción de metales de la misma variedad o de variedades diferentes, como productos de ferretería para aseos y cocinas, herrajes de cobre para refrigeración, herrajes para decoración de lámparas, herrajes para moldes de precisión, mangos de ferretería, batidores de huevos, acero aleado y acero, acero y cobre, así como cobre y cobre.

La soldadura de fondos compuestos se aplica principalmente a la soldadura fuerte de fondos circulares, cuadrados y otros fondos planos irregulares. También es aplicable a la soldadura fuerte plana de otros metales.

La soldadura del disco calefactor del hervidor eléctrico de agua caliente se refiere principalmente a la soldadura fuerte de la base plana de acero inoxidable, la chapa de aluminio y los elementos calefactores eléctricos tubulares de diversas formas.

3.Recocido (templado y modulación)

Recocido de diversos productos de acero inoxidable, como cubeta de acero inoxidable, lata recocida y extruida, borde plegado recocido, fregadero recocido, tubo de acero inoxidable, vajilla y taza.

Recocido de otras piezas metálicas, como cabezas de pelotas de golf, tacos, cerraduras de latón, herrajes de cobre, mangos de cuchillos de cocina, cuchillas, ollas de aluminio, cubos de aluminio, radiadores de aluminio y otros productos de aluminio.

Principio de calentamiento por inducción

Conversión de frecuencia calentamiento por inducción electromagnética o calentamiento por inducción para abreviar, es un método para calentar materiales metálicos convirtiendo la fuente de alimentación de frecuencia de potencia en la de un rango específico basado en el principio de inducción electromagnética. Se aplica principalmente al trabajo en caliente, el tratamiento térmico, la soldadura y la fusión de metales. Este tipo de técnica de calentamiento también es aplicable a la industria del embalaje (como el sellado del papel de aluminio utilizado en la medicina y la industria alimentaria), el material semiconductor (como el silicio monocristalino extruido y la fijación por calor de piezas metálicas para el cristal del automóvil).

Conceptos básicos del sistema de calentamiento por inducción incluyen la bobina de inducción, la fuente de alimentación de CA y las piezas de trabajo. La bobina de inducción se puede fabricar en diferentes formas según los diferentes objetos calentados. La bobina está conectada a una fuente de alimentación que suministra corriente alterna a la bobina. La corriente alterna que posee la bobina puede crear un campo magnético alterno que pasa a través de las piezas de trabajo para producir el flujo de Foucault necesario para el calentamiento.

Ventajas del sistema de calentamiento por inducción

- Calentamiento rápidoLa velocidad mínima de calentamiento es inferior a 1 segundo (la velocidad de calentamiento puede ajustarse y controlarse).

- Amplia cobertura de la calefacciónpuede utilizarse para calentar diversas piezas metálicas (sustituyendo la bobina de inducción desmontable según los diferentes interruptores de funcionamiento).

- Fácil instalaciónPuede utilizarse una vez conectada a la fuente de alimentación, a la bobina de inducción y a la tubería de suministro de agua y a la tubería de impulsión.

- Fácil manejo: puedes aprender a manejarlo en pocos minutos.

- Puesta en marcha rápidase puede poner en marcha para realizar la operación de calefacción a condición de que el suministro de agua y electricidad esté disponible.

- Bajo consumo de energía: En comparación con los equipos convencionales de alta frecuencia de tubo de vacío, puede ahorrar la energía en aproximadamente 70%. Cuanto menor sea el tamaño de la pieza de trabajo, menor será el consumo de energía.

- Alta eficacia:Tiene características como el calentamiento uniforme (se puede ajustar el espaciado de la bobina de inducción para garantizar la temperatura adecuada según lo requiera cada parte de la pieza de trabajo), calentamiento rápido y horizonte óxico limitado, y puede evitar cualquier residuo después del recocido.

- Protección integral:Dispone de funciones como indicaciones de alarma de sobrepresión, sobrecorriente, sobrecalentamiento y falta de agua, así como control y protección automáticos.

- Temperatura controlablees aplicable para controlar la temperatura de calentamiento de las piezas de trabajo según el tiempo de calentamiento preestablecido y, de este modo, controlar la temperatura de calentamiento en un punto técnico determinado.

- Diseño integral a plena cargapuede funcionar de forma continua durante 24 horas.

- Tamaño reducido y peso ligerotiene un peso de sólo varias decenas de kilogramos, de los cuales, el espacio limitado puede ahorrar eficazmente el espacio del taller.

- Eliminación de la alta tensiónNo requiere transformador elevador, que puede producir aproximadamente diez mil voltios, por lo que puede garantizar la máxima seguridad.