-

1/6

-

2/6

-

3/6

-

4/6

-

5/6

-

6/6

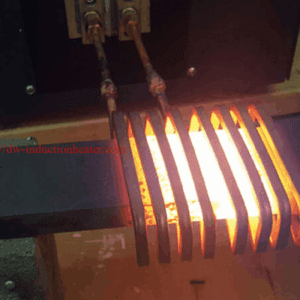

Hornos de forja por inducción para la conformación en caliente de palanquillas de acero-barras de cobre y alambrón de aluminio

Descripción

Hornos de forja por inducción para el conformado en caliente de palanquillas de acero, barras de cobre y varillas de aluminio

Hornos de forja por inducción son una parte esencial de los procesos modernos de fabricación y metalurgia. Estos hornos utilizan la inducción electromagnética para calentar palanquillas de acero, barras de cobre y varillas de aluminio con una precisión y eficacia inigualables para operaciones de forja y conformado. La tecnología de calentamiento por inducción ha revolucionado la industria metalúrgica debido a su alta eficiencia energética, sus rápidos ciclos de calentamiento y la capacidad de controlar con precisión la temperatura objetivo necesaria para diversos procesos metalúrgicos. Este artículo profundiza en los principios de funcionamiento, las aplicaciones, los parámetros técnicos y las ventajas de los hornos de forja por inducción diseñados para el conformado en caliente de acero, cobre y aluminio con potencias comprendidas entre 80 kW y 1.000 kW.

Funcionamiento de los hornos de inducción

Hornos de forja por inducción funcionan según el principio de inducción electromagnética. Una corriente alterna (CA) de alta frecuencia fluye a través de una bobina inductora de cobre, generando un campo magnético. Cuando se coloca un tocho, barra o varilla de metal dentro de este campo magnético, se inducen corrientes de Foucault en el material, lo que provoca un calentamiento rápido. Este método de calentamiento uniforme y sin contacto garantiza que el material alcance la temperatura deseada manteniendo sus propiedades metalúrgicas, lo que lo hace ideal para procesos de conformado en caliente como la forja, la extrusión y el laminado.

Aplicaciones de los hornos de forja por inducción

Hornos de forja por inducción son muy versátiles y se utilizan ampliamente en numerosas industrias, entre ellas:

- Industria siderúrgica: Para precalentar tochos de acero antes de forjar piezas de automóviles, herramientas y componentes estructurales.

- Tratamiento del cobre: Se utiliza para calentar barras de cobre para procesos de extrusión, aplicaciones eléctricas o componentes de fontanería.

- Industria del aluminio: Ideal para calentar varillas de aluminio para aplicaciones de extrusión o forja utilizadas en la industria aeroespacial, la construcción y el transporte.

Procesos clave que admiten los hornos de forja por inducción:

- Fraguado incorrecto

- Forja en coquilla

- Forja con matriz abierta

- Acuñación y prensado

- Extrusión

- Perforación y cabecera

Ventajas de los hornos de forja por inducción

- Alta eficacia: El calentamiento directo de la pieza minimiza las pérdidas de energía.

- Puesta en marcha rápida: Las funciones de encendido instantáneo reducen el tiempo de inactividad y el consumo de energía.

- Control preciso de la temperatura: El calentamiento por inducción permite un calentamiento controlado y constante, garantizando la uniformidad y reduciendo al mínimo las tasas de desechos.

- Respetuoso con el medio ambiente: No emite gases nocivos, por lo que es una solución de calefacción más ecológica.

- Ahorro de costes: La alta eficiencia reduce los costes operativos y energéticos a lo largo del tiempo.

- Propiedades mejoradas de los materiales: El calentamiento uniforme evita el agrietamiento, la dureza desigual y otros defectos durante el forjado.

Parámetros técnicos de los distintos metales

Parámetros de calentamiento de palanquillas de acero

| Parámetro | Sistemas pequeños (80-250 kW) | Sistemas medianos (250-500 kW) | Grandes sistemas (500-1000 kW) |

|---|---|---|---|

| Frecuencia de funcionamiento | 500-3000 Hz | 300-1000 Hz | 150-600 Hz |

| Capacidad de calefacción | 100-300 kg/h | 300-800 kg/h | 800-2500 kg/h |

| Temperatura | 900-1250°C | 900-1250°C | 900-1250°C |

| Tamaño típico de tocho | Ø30-100mm | Ø80-180 mm | Ø150-300 mm |

| Densidad de potencia | 2-4 kW/kg | 1,5-3 kW/kg | 1-2,5 kW/kg |

| Tiempo de calentamiento | 1-5 min | 3-8 min | 5-15 min |

| Consumo de energía | 350-450 kWh/tonelada | 300-400 kWh/tonelada | 280-380 kWh/tonelada |

| Necesidades de agua de refrigeración | 15-40 m³/h | 40-80 m³/h | 80-160 m³/h |

Parámetros de calentamiento de la barra de cobre

| Parámetro | Sistemas pequeños (80-250 kW) | Sistemas medianos (250-500 kW) | Grandes sistemas (500-1000 kW) |

|---|---|---|---|

| Frecuencia de funcionamiento | 800-5000 Hz | 500-2000 Hz | 300-1000 Hz |

| Capacidad de calefacción | 150-400 kg/h | 400-1000 kg/h | 1000-3000 kg/h |

| Temperatura | 700-950°C | 700-950°C | 700-950°C |

| Tamaño típico de la barra | Ø20-80mm | Ø60-150 mm | Ø120-250mm |

| Densidad de potencia | 1,5-3 kW/kg | 1,2-2,5 kW/kg | 1-2 kW/kg |

| Tiempo de calentamiento | 0,8-3 min | 2-6 min | 4-10 min |

| Consumo de energía | 280-380 kWh/tonelada | 250-350 kWh/tonelada | 230-320 kWh/tonelada |

| Necesidades de agua de refrigeración | 15-40 m³/h | 40-80 m³/h | 80-160 m³/h |

Parámetros de calentamiento de la barra de aluminio

| Parámetro | Sistemas pequeños (80-250 kW) | Sistemas medianos (250-500 kW) | Grandes sistemas (500-1000 kW) |

|---|---|---|---|

| Frecuencia de funcionamiento | 1000-8000 Hz | 800-3000 Hz | 500-2000 Hz |

| Capacidad de calefacción | 180-500 kg/h | 500-1200 kg/h | 1200-3500 kg/h |

| Temperatura | 400-550°C | 400-550°C | 400-550°C |

| Tamaño típico de la varilla | Ø20-80mm | Ø60-150 mm | Ø120-250mm |

| Densidad de potencia | 1,2-2,5 kW/kg | 1-2 kW/kg | 0,8-1,8 kW/kg |

| Tiempo de calentamiento | 0,5-2 min | 1,5-4 min | 3-8 min |

| Consumo de energía | 220-300 kWh/tonelada | 200-280 kWh/tonelada | 180-260 kWh/tonelada |

| Necesidades de agua de refrigeración | 15-40 m³/h | 40-80 m³/h | 80-160 m³/h |

Componentes del sistema y especificaciones técnicas

Sistema de alimentación

| Componente | Especificación | Notas |

|---|---|---|

| Tensión de entrada | 380-480 V, trifásico | Mayores tensiones disponibles para grandes sistemas |

| Frecuencia de entrada | 50/60 Hz | Norma de red |

| Factor de potencia | 0.92-0.98 | Con corrección del factor de potencia |

| Eficacia | 85-95% | Eficacia de la conversión |

| Método de refrigeración | Refrigeración por agua | Sistema de agua desionizada de circuito cerrado |

| Interfaz de control | PLC con pantalla táctil HMI | Compatible con Industria 4.0 |

| Clase de protección | IP54 (armario eléctrico) | Mayor protección disponible |

Especificaciones de la bobina de inducción

| Parámetro | Palanquillas de acero | Barras de cobre | Varillas de aluminio |

|---|---|---|---|

| Material de la bobina | Tubo de cobre | Tubo de cobre | Tubo de cobre |

| Refrigeración por serpentín | Agua a presión | Agua a presión | Agua a presión |

| Diseño de la bobina | Helicoidal multivuelta | Helicoidal multivuelta | Helicoidal multivuelta |

| Aislamiento | Cerámica/refractario | Cerámica/refractario | Cerámica/refractario |

| Vida útil de la bobina | 8.000-15.000 horas | 10.000-18.000 horas | 12.000-20.000 horas |

| Eficacia de acoplamiento | 70-85% | 75-90% | 80-92% |

Requisitos del sistema de refrigeración

Requisitos del sistema de refrigeración

| Potencia nominal | Caudal de agua | Capacidad del intercambiador de calor | Potencia de la bomba | Calidad del agua |

|---|---|---|---|---|

| 80-250 kW | 15-40 m³/h | 70-220 kW | 3-7,5 kW | Conductividad <20μS/cm |

| 250-500 kW | 40-80 m³/h | 220-450 kW | 7,5-15 kW | Conductividad <20μS/cm |

| 500-1000 kW | 80-160 m³/h | 450-900 kW | 15-30 kW | Conductividad <20μS/cm |

Consideraciones específicas sobre los materiales

Procesado de palanquillas de acero

Las palanquillas de acero suelen requerir las temperaturas de procesamiento más elevadas entre los metales comunes, alcanzando los 1200-1250°C para las operaciones de conformado en caliente. Las propiedades magnéticas del acero por debajo del punto de Curie (aproximadamente 768 °C) afectan significativamente al proceso de calentamiento por inducción:

- Fase de calentamiento inicial: Menor eficacia debido a las propiedades magnéticas

- Por encima del punto de Curie: La eficiencia mejora a medida que el acero se vuelve no magnético

- Uniformidad de la temperatura: Fundamental para evitar defectos en los productos conformados

- Aplicaciones típicas: Forja, laminado, extrusión y trefilado

Procesamiento de barras de cobre

La alta conductividad eléctrica del cobre presenta retos únicos para el calentamiento por inducción:

- Se requieren frecuencias más altas para un calentamiento eficaz en comparación con el acero

- La excelente conductividad térmica favorece la uniformidad de la temperatura

- Temperaturas típicas de transformación: 700-950°C dependiendo de la composición de la aleación

- La formación de óxido debe minimizarse mediante atmósferas protectoras o un procesamiento rápido

- Aplicaciones habituales: Extrusión, laminación y forja para componentes eléctricos.

Procesamiento de varillas de aluminio

El aluminio requiere un control cuidadoso de la temperatura debido a su punto de fusión relativamente bajo:

- Control preciso de la temperatura esencial para evitar la fusión (660°C para el aluminio puro)

- Temperaturas típicas de procesado: 400-550°C

- Se requieren frecuencias más altas debido a la conductividad eléctrica del aluminio

- Posibilidad de calentamiento rápido gracias a los menores requisitos de contenido calórico

- Aplicaciones: Extrusión, forja y embutición para componentes de automoción y aeroespaciales.

Sistemas de control y automatización

Los modernos calentadores de tochos por inducción incorporan sofisticados sistemas de control:

- Control basado en PLC con interfaces HMI de pantalla táctil

- Medición de la temperatura mediante pirómetro y control por realimentación

- Ajuste automático de la potencia en función de las propiedades y tamaños de los materiales

- Gestión de recetas para diferentes aleaciones y dimensiones de productos

- Registro de datos e informes de control de calidad

- Supervisión remota e integración con los sistemas de gestión de la planta

- Capacidad de mantenimiento predictivo

Consideraciones sobre eficiencia energética

| Tamaño del sistema | Consumo de energía | Eficiencia energética | Reducción de CO₂ frente a calefacción de gas |

|---|---|---|---|

| 80-250 kW | 70-225 kW efectivos | 75-85% | 30-40% |

| 250-500 kW | 225-450 kW efectivos | 80-88% | 35-45% |

| 500-1000 kW | 450-900 kW efectivos | 82-90% | 40-50% |

Conclusión

Los hornos de inducción para forja ofrecen un calentamiento rápido, limpio y energéticamente eficiente de palanquillas de acero, barras de cobre y varillas de aluminio para aplicaciones de conformado en caliente. La amplia gama de potencias -de 80 kW a 1.000 kW- abarca tanto talleres pequeños como grandes instalaciones industriales, lo que garantiza que los usuarios puedan encontrar soluciones que se ajusten con precisión a sus necesidades de producción y material. Con ventajas significativas como velocidades de calentamiento rápidas, excelente control de la temperatura y oxidación reducida, hornos de forja por inducción siguen siendo indispensables para mejorar la productividad de la fabricación y la calidad del producto final en un amplio abanico de industrias.