-

1/7

-

2/7

-

3/7

-

4/7

-

5/7

-

6/7

Calentamiento por inducción para el desmontaje y montaje de grandes rodamientos, acoplamientos de ejes, cubos de hélices y rodamientos de turbinas en la industria naval y el mantenimiento de maquinaria pesada.

Descripción

Calentamiento por inducción para el desmontaje y montaje de grandes rodamientos, acoplamientos de ejes, cubos de hélices y rodamientos de turbinas en la industria naval y el mantenimiento de maquinaria pesada.

El calentamiento por inducción es un método muy eficaz y avanzado utilizado en la industria de la construcción naval y el mantenimiento de maquinaria pesada, en particular para la desmontaje y montaje de grandes componentes como cojinetes, acoplamientos de ejes, cubos de hélices y cojinetes de turbinas.

Las principales aplicaciones y ventajas adaptadas a cada componente:

1.Rodamientos grandes

- Desmontaje: El calentamiento por inducción puede utilizarse para expandir grandes rodamientos calentándolos selectivamente a temperaturas precisas (normalmente entre 150°C y 250°C). Este calentamiento localizado permite que el rodamiento se expanda, aflojando su ajuste en el eje sin causar daños a los componentes cercanos.

- Montaje: Para la instalación, el calentamiento por inducción garantiza que el rodamiento se expanda uniformemente, lo que le permite encajar con precisión en el eje o alojamiento antes de enfriarse y contraerse para un ajuste seguro.

- Ventajas:

- El control preciso de la temperatura evita el sobrecalentamiento, garantizando la integridad estructural del rodamiento.

- El calentamiento rápido (de 2 a 10 minutos) reduce significativamente el tiempo de inactividad en comparación con los métodos tradicionales.

2.Acoplamientos de ejes

- Desmontaje: Calentamiento por inducción elimina la necesidad de métodos mecánicos enérgicos expandiendo los acoplamientos para liberarlos de los ejes de forma segura y eficaz.

- Montaje: Cuando se instalan acoplamientos nuevos, el calentamiento por inducción ayuda a conseguir un ajuste preciso y uniforme expandiendo el acoplamiento para facilitar el montaje. Una vez enfriado, el acoplamiento se contrae en su lugar de forma segura.

- Ventajas:

3.Cubos de hélice

- Desmontaje: Los bujes de las hélices en aplicaciones marinas suelen estar muy ajustados a los ejes de las hélices. El calentamiento por inducción permite dilatar el buje para desmontarlo sin problemas y con el mínimo esfuerzo.

- Montaje: El calentamiento del cubo antes de la instalación garantiza un ajuste por contracción seguro cuando se enfría, lo que minimiza las vibraciones y mantiene la fiabilidad operativa.

- Ventajas:

- Reduce la dependencia de métodos tradicionales como las antorchas, que podrían comprometer la seguridad.

- Garantiza un calentamiento uniforme, fundamental para cubos grandes o de forma irregular.

4.Rodamientos de turbina

- Desmontaje: Los cojinetes de turbina son componentes críticos de la maquinaria naval e industrial. El calentamiento por inducción permite un desmontaje seguro y sencillo sin riesgo de dañar los ejes o los alojamientos de los rodamientos.

- Montaje: Al expandir los cojinetes lo suficiente como para que encajen con precisión en su posición, el calentamiento por inducción permite un ajuste seguro al tiempo que mantiene la alineación y el equilibrio cruciales para el rendimiento de la turbina.

- Ventajas:

- Protege los componentes de la turbina de los daños causados por el calor.

- Garantiza la precisión y la alineación, esenciales para la maquinaria sometida a grandes esfuerzos.

Aplicaciones en la construcción naval y el mantenimiento de maquinaria pesada

La tecnología de calentamiento por inducción ha cambiado las reglas del juego en varias industrias que manipulan componentes estructurales y giratorios de gran tamaño y valor. En la construcción naval y el mantenimiento de maquinaria pesada, el calentamiento por inducción ofrece un método fiable, preciso y que ahorra tiempo para desmontar y montar piezas como grandes rodamientos, acoplamientos de ejes, cubos de hélices y rodamientos de turbinas. Este artículo explica en profundidad cómo funciona el calentamiento por inducción, por qué supera a los métodos tradicionales y cómo aplicarlo con seguridad y eficacia en aplicaciones marítimas y de industria pesada.

¿Por qué el calentamiento por inducción?

- Precisión

- Sólo se calienta el componente o la junta en cuestión; las estructuras adyacentes permanecen relativamente frías, lo que reduce el riesgo de deformación o daños en las superficies circundantes.

- Eficiencia temporal

- Los rápidos ciclos de calentamiento reducen significativamente las horas necesarias tanto para el desmontaje como para el montaje.

- Esto se traduce directamente en un menor tiempo de inactividad de maquinaria o embarcaciones costosas.

- Ahorro de energía

- El calentamiento por inducción se dirige al propio metal, minimizando el desperdicio de energía térmica que de otro modo se perdería en hornos o métodos basados en la llama.

- Mayor seguridad

- Mucho menos llamas abiertas, fuerzas mecánicas pesadas o grandes configuraciones hidráulicas.

- Los controles de temperatura automatizados y el enfriamiento rápido reducen el riesgo de lesiones del operario.

- Resultados coherentes

- Los calentadores de inducción programables garantizan la repetibilidad, lo que permite obtener resultados de desmontaje y montaje predecibles y de alta calidad.

Proceso de desmontaje mediante calentamiento por inducción

- Inspección y configuración

- Limpie e inspeccione visualmente la pieza (rodamiento, cubo o acoplamiento).

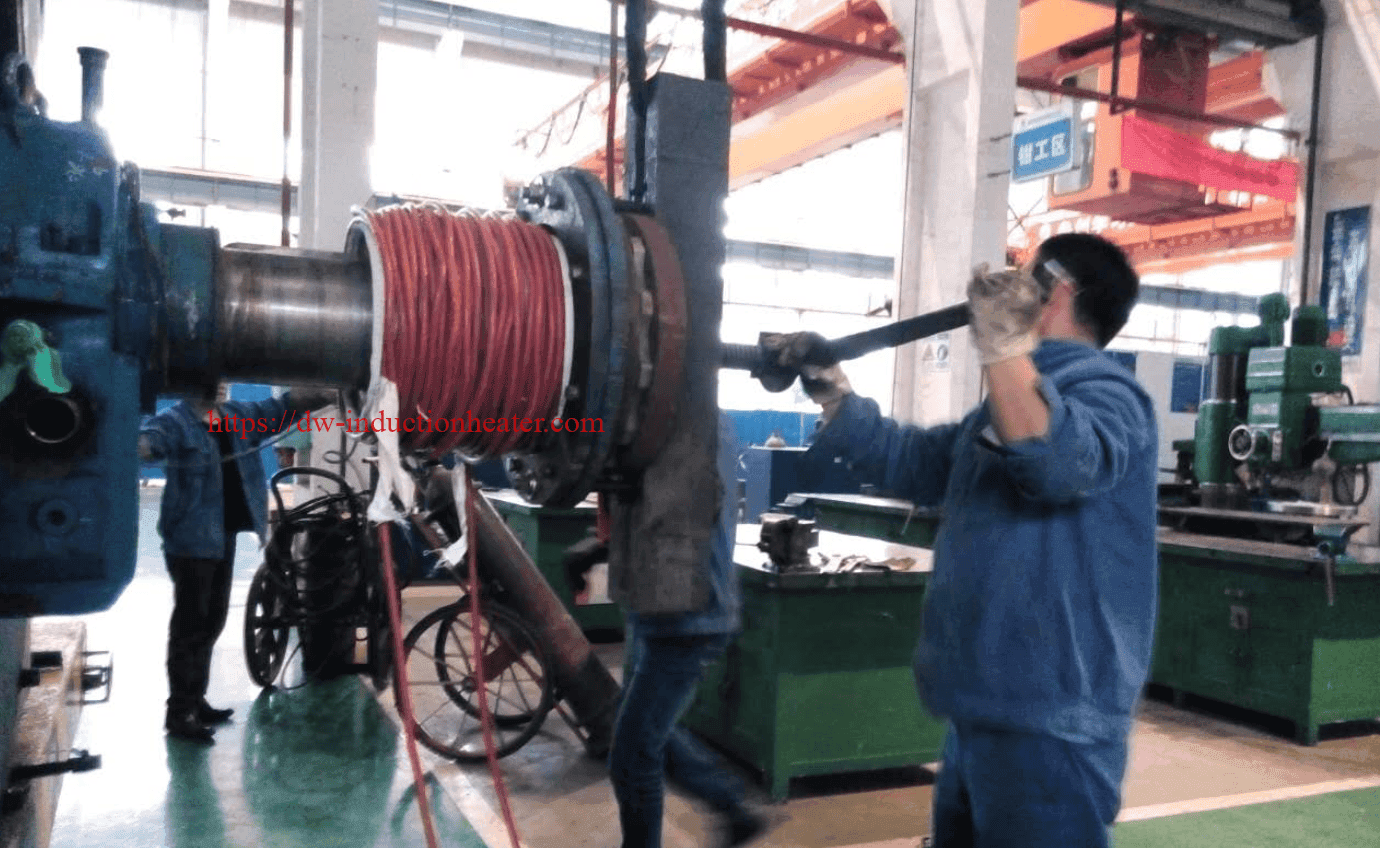

- Coloque la bobina de inducción alrededor del anillo o región con el ajuste de interferencia.

- Calefacción controlada

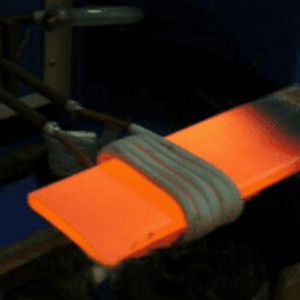

- Encienda gradualmente la fuente de calor por inducción, controlando la temperatura mediante sensores infrarrojos o termopares.

- Las temperaturas objetivo suelen oscilar entre 100 °C y 200 °C, en función del material y el diseño del componente.

- Expansión y retirada

- A medida que el metal se expande, el ajuste de interferencia se afloja.

- Utilice una fuerza mínima (por ejemplo, un simple extractor o un empujador manual) para extraer la pieza, reduciendo así la posibilidad de daños.

- Comprobación posterior al desmontaje

- Inspeccione las superficies del eje, los chaveteros o los orificios de los pernos en busca de desgaste, grietas o picaduras.

- Documentar las reparaciones necesarias antes del montaje de los componentes nuevos o renovados.

Especificaciones técnicas de los sistemas de calentamiento por inducción refrigerados por aire

La siguiente tabla resume los parámetros técnicos detallados de los modernos sistemas de calentamiento por inducción refrigerados por aire de 30-200 kW diseñados para aplicaciones de la industria pesada:

| Parámetro | Especificación | Notas |

|---|---|---|

| Rango de potencia | 20-200 kW | Escalable en función de los requisitos de la aplicación |

| Tensión de entrada | 380V/400V/415V | Compatibilidad trifásica, 50/60 Hz |

| Frecuencia de funcionamiento | 10-30 kHz | Optimizado para la penetración de grandes componentes |

| Temperatura máxima | Hasta 600°C | Suficiente para la mayoría de las aplicaciones de ajuste por contracción |

| Eficiencia de la calefacción | ≥85% | Superior a los métodos de calefacción convencionales |

| Sistema de refrigeración | Refrigerado por aire | No requiere conexiones de agua externas |

| Caudal de aire necesario | 15-40 m³/h | Varía según la potencia |

| Interfaz de control | Pantalla táctil basada en PLC | Ciclos de calentamiento programables |

| Control de la temperatura | Precisión ±5°C | Control preciso de la temperatura |

| Ciclo de trabajo | 100% @ potencia nominal | Capacidad de funcionamiento continuo |

| Clase de protección | IP54 | Adecuado para entornos industriales |

| Opciones de serpentines de calefacción | Diseños flexibles y fijos | Configuraciones específicas para cada aplicación |

| Características de seguridad | Protección contra sobrecalentamiento, limitación de corriente | Sistemas de seguridad integrales |

Análisis de rendimiento: capacidad de calefacción y eficiencia

Análisis de rendimiento: capacidad de calefacción y eficiencia

El rendimiento de los sistemas de calentamiento por inducción refrigerados por aire varía en función del tamaño del componente, la composición del material y las temperaturas objetivo. Los siguientes datos muestran las métricas de rendimiento típicas:

| Tipo de componente | Gama de pesos (kg) | Temperatura objetivo (°C) | Tiempo de calentamiento (min) | Ajuste de potencia (kW) |

|---|---|---|---|---|

| Rodamientos grandes | 50-300 | 120-150 | 3-12 | 30-75 |

| Acoplamientos de ejes | 100-500 | 150-250 | 8-20 | 50-120 |

| Cubos de hélice | 500-2000 | 150-300 | 15-45 | 100-200 |

| Rodamientos de turbina | 200-800 | 120-200 | 10-30 | 75-150 |

Análisis de la capacidad calorífica

Los sistemas modernos de 30-200 kW demuestran una impresionante capacidad de calentamiento que oscila entre 1,5 y 2,5 toneladas por hora, en función de las propiedades del material y las temperaturas objetivo. Esto representa una mejora de 40-60% con respecto a las tecnologías de calentamiento más antiguas.

Comparación de la eficiencia energética

Si se compara el consumo de energía de distintos métodos de calentamiento para aplicaciones idénticas, el calentamiento por inducción presenta claras ventajas:

| Método de calentamiento | Consumo de energía (kWh) | Eficacia relativa | Emisiones de CO₂ (kg) |

|---|---|---|---|

| Calentamiento por inducción | 100 | 100% (línea de base) | 40 |

| Soplete de gas | 180 | 56% | 98 |

| Baño de aceite | 230 | 43% | 92 |

| Horno eléctrico | 260 | 38% | 104 |

Proceso de ensamblaje (Shrink-Fit) mediante calentamiento por inducción

- Preparación de la superficie

- Asegúrese de que las superficies de contacto (orificios del eje, del acoplamiento o de la carcasa) estén limpias, sin rebabas, corrosión ni suciedad.

- Verificar las tolerancias dimensionales.

- Calentamiento por inducción

- Coloque la bobina alrededor del anillo interior (para rodamientos) o alrededor del acoplamiento/buje.

- Caliéntelo a la temperatura de retractilado recomendada, que suele oscilar entre 80 °C y 130 °C.

- Alineación e instalación Swift

- Una vez suficientemente expandida, instale la pieza en el eje o alojamiento.

- Una alineación correcta es crucial para evitar el desequilibrio del rotor o su desgaste prematuro.

- Enfriamiento y comprobaciones finales

- Deje que el componente se enfríe en condiciones ambientales o con ayuda de aire forzado.

- Confirmar un ajuste seguro y apretado una vez que el metal se contrae.

- Lubrique según las indicaciones del fabricante y realice las inspecciones finales de alineación.

Buenas prácticas y consideraciones de seguridad

- Directrices OEM

- El sobrecalentamiento puede degradar las propiedades metalúrgicas; respete siempre los límites recomendados por el fabricante.

- Formación de operadores

- Enseñar a los técnicos la colocación correcta de los serpentines, el control de la temperatura y los procedimientos de desconexión de emergencia.

- Equipos de protección individual (EPI)

- Las gafas o pantallas faciales, los guantes resistentes al calor y la ropa protectora ayudan a mitigar el riesgo de quemaduras.

- Preparación del espacio de trabajo

- Mantenga los materiales inflamables alejados de las zonas calientes.

- Garantizar zonas de manipulación seguras para los componentes calientes mientras se enfrían.

- Mantener el equipo

- Inspeccione periódicamente las bobinas de inducción, los cables de alimentación y los sistemas de suministro de refrigerante.

Estudios de casos reales

Revisión del cubo de la hélice del buque

- Escenario: Hubo que desmontar el cubo de la hélice de un granelero para acceder a juntas y cojinetes desgastados.

- Desafío: El calentamiento tradicional por llama entrañaba el riesgo de deformar el eje de la hélice, mientras que los gatos hidráulicos suponían un gran esfuerzo mecánico.

- Solución: Se utilizó un calentador de inducción de 25 kW para calentar uniformemente el cubo a 120 °C, lo que permitió retirarlo con una fuerza mínima. El astillero completó las reparaciones 40% más rápido que con el método anterior basado en la llama.

Sustitución de rodamientos de turbinas en la generación de energía

- Escenario: Una turbina de vapor requería la sustitución periódica de los rodamientos durante una parada programada.

- Desafío: El calentamiento del horno y el arrastre mecánico prolongarían considerablemente el tiempo de inactividad, con el consiguiente coste para la planta en generación de energía perdida.

- Solución: El calentamiento por inducción expandió rápidamente cada anillo del rodamiento para que pudiera deslizarse con facilidad fuera del eje de la turbina. El tiempo de inactividad se redujo en dos días, lo que supuso un ahorro estimado de seis cifras en costes operativos.

Conclusión

Aprovechando calentamiento por inducción para el desmontaje y montaje de grandes rodamientos, acoplamientos de ejes, cubos de hélices y rodamientos de turbinas, los astilleros y los equipos de mantenimiento de maquinaria pesada evitan muchos inconvenientes de los métodos tradicionales. El calentamiento rápido, predecible y localizado mejora la calidad, reduce la posibilidad de daños y acorta drásticamente los plazos de reparación, todos ellos factores críticos en sectores en los que la disponibilidad y la fiabilidad de los equipos se traducen directamente en la economía final.

Adoptar medidas a medida soluciones de inducción y seguir las mejores prácticas maximizará los beneficios de esta tecnología, transformando los complejos trabajos de mantenimiento en operaciones más fluidas, seguras y rentables.