-

1/5

-

2/5

-

3/5

-

4/5

-

5/5

Horno de forja por inducción para barras y palanquillas

Descripción

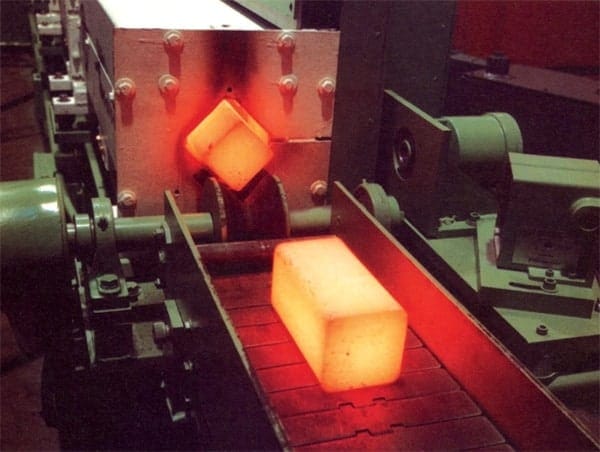

Horno de forja por inducción de barras y palanquillas para la conformación en caliente de barras, palanquillas y varillas de aluminio, acero y cobre

Horno de forja por inducción de barras y palanquillas es un método muy utilizado para calentar objetos metálicos. El proceso implica el uso de un campo electromagnético para generar calor dentro del objeto a calentar. La forja por inducción se utiliza habitualmente en la producción de barras, palanquillas y varillas de diversos metales, como aluminio, acero y cobre. Este trabajo de investigación pretende explorar el proceso de forja por inducción en horno de barras y palanquillas, sus ventajas y retos, así como sus aplicaciones en diferentes industrias.

Horno de forja por inducción para barras y palanquillas Proceso:

El proceso de forja por inducción implica el uso de una bobina de inducción que produce un campo electromagnético. La barra o el tocho se colocan dentro de la bobina, y el campo magnético alterno induce una corriente eléctrica dentro del objeto, que genera calor debido a la resistencia. El calor producido es proporcional a la potencia del campo electromagnético y a la resistencia del metal que se calienta.

Ventajas del horno de forja por inducción de barras y palanquillas:

La forja por inducción ofrece varias ventajas sobre los métodos de calentamiento tradicionales. Entre ellas se incluyen:

1. Alta eficacia: La forja por inducción es un método muy eficaz, ya que el calor se genera directamente en el interior del objeto a calentar. Esto elimina la necesidad de precalentamiento, lo que reduce el consumo de energía y ahorra tiempo.

2. Calentamiento preciso: La forja por inducción permite controlar con precisión el proceso de calentamiento. El calor generado puede ajustarse para adaptarse a los requisitos específicos del objeto a calentar.

3. Calidad constante: La forja por inducción produce una calidad constante del calor, ya que se genera uniformemente en todo el objeto. Esto garantiza que el producto final sea de alta calidad y cumpla las especificaciones requeridas.

Retos del horno de forja por inducción de barras y palanquillas:

Aunque forja por inducción ofrece varias ventajas, también presenta algunos retos. A continuación se enumeran algunos de los retos asociados a la forja por inducción:

1. Tamaño limitado: La forja por inducción es adecuada para calentar objetos de tamaño pequeño o mediano. Los objetos grandes requieren más potencia y pueden no ser viables con la forja por inducción.

2. Coste inicial: la forja por inducción requiere una importante inversión inicial en equipos e infraestructura. Esto la hace menos adecuada para operaciones a pequeña escala.

3. Preparación de la superficie: La forja por inducción requiere que la superficie del objeto que se calienta esté limpia y libre de impurezas. Esto requiere tiempo y costes adicionales de preparación.

Aplicaciones del horno de forja por inducción de barras y palanquillas:

El horno de forja por inducción de barras y palanquillas se utiliza ampliamente en diversas industrias. Las siguientes son algunas de las aplicaciones de la forja por inducción:

1. Industria del automóvil: La forja por inducción se utiliza en la producción de piezas de automoción como engranajes, ejes y cigüeñales.

2. Industria aeroespacial: La forja por inducción se utiliza en la producción de componentes para vehículos aeroespaciales como aviones, transbordadores espaciales y satélites.

3. Industria de la construcción: La forja por inducción se utiliza en la producción de barras de refuerzo, pernos y tuercas utilizados en la construcción.

Para calentar diversos materiales en barra: acero y hierro, bronce, latón, aleaciones de aluminio, etc.

La imagen es sólo para referencia, el color puede cambiar con diferentes potencias.

Funciones y especificaciones especiales personalizadas según los requisitos del cliente.

Características y ventajas:

1.Automatic: alimentación automática, selección automática de la pieza de trabajo es bueno o malo, medición automática de la temperatura, la descarga automática.

2. Diseño integrado: Ahorra tiempo de instalación, costes y espacio.

3. El panel de control integrado muestra los estados de funcionamiento de la máquina para facilitar el diagnóstico de averías.

| Características | Detalle | |

| 1 | Calentamiento rápido y estable | ahorro de energía eléctrica 20%- 30% que de forma tradicional; Alta eficiencia y bajo consumo energético |

| 2 | Tamaño reducido | Fácil de instalar, manejar y reparar |

| 3 | Seguro y fiable | Sin alta tensión, muy seguro para sus trabajadores. |

| 4 | Un sistema de circulación de refrigeración | Capaz de funcionar ininterrumpidamente 24 horas |

| 5 | autoprotección total función | muchos tipos de lámparas de alarma: sobrecorriente, sobretensión, sobrecalentamiento, falta de agua, etc. Estas lámparas pueden controlar y proteger la máquina. |

| 6 | Protección del medio ambiente | Casi sin capa de óxido, no producía gases de escape ni aguas residuales |

| 7 | Tipo IGBT | Evitar la interrupción de la red eléctrica no relacionada; Garantizar la larga vida útil de la máquina. |

Parámetros del horno de forja en caliente de tochos metálicos:

| DW-MF-200 | DW-MF-250 | DW-MF-300 | DW-MF-400 | DW-MF-500 | DW-MF-600 | ||

| Tensión de entrada | Trifásico, 380V/410V/440V , 50/60Hz | ||||||

| Corriente de entrada máx. | 320A | 400A | 480A | 640A | 800A | 960A | |

| Frecuencia de oscilación | 0.5KHz^20KHz ( La frecuencia de oscilación se personalizará según el tamaño de las piezas calefactoras) | ||||||

| Carga del ciclo de trabajo | 100%,24h de trabajo continuo | ||||||

| Refrigeración Deseos de agua | 0,1MPa<Presión del agua<0,3MPa, Dureza del agua<50 | ||||||

| Dimensión | Anfitrión | 1000X800X1500mm | 1500X800X2800mm | 850X1700X1900mm | |||

| Extensión | la extensión se personalizará según el material y el tamaño de las piezas calefactoras | ||||||

| Peso | 110 kg | 150 kg | 160 kg | 170kg | 200 kg | 220 kg | |

| Depende de la dimensión de la extensión | |||||||

En el horno de forja en caliente de tochos metálicos por inducción se calienta la totalidad de los tochos o desbastes. Normalmente, en el caso de tochos o desbastes cortos, se utiliza una tolva o cuba para presentar automáticamente los tochos en línea a rodillos de arrastre, unidades tractoras accionadas por cadena o, en algunos casos, empujadores neumáticos. A continuación, las palanquillas se conducen a través de la bobina, una detrás de otra, sobre raíles refrigerados por agua o revestimientos cerámicos que reducen la fricción y evitan el desgaste. La longitud de la bobina depende del tiempo de inmersión necesario, del tiempo de ciclo por componente y de la longitud del tocho. En trabajos de gran volumen y sección transversal, no es inusual tener 4 ó 5 bobinas en serie para obtener 5 m (16 pies) de bobina o más.

Conclusión:

Horno de forja por inducción de barras y palanquillas es un método muy eficaz y preciso para calentar objetos metálicos. Aunque presenta algunos retos, sigue siendo un método popular en diversas industrias, como la automovilística, la aeroespacial y la de la construcción. Las ventajas de la forja por inducción son su alta eficacia, su calentamiento preciso y su calidad constante. Así pues, puede concluirse que la forja por inducción es un proceso valioso y eficaz para la industria metalúrgica.

Productos relacionados

-

Hornos de precalentamiento de tochos de aluminio por inducción para aplicaciones de forja, extrusión y conformado

-

Hornos de calentamiento de barras por inducción Para forja Laminación y extrusión de acero Cobre Latón Aluminio Titanio y más

-

Horno de forja de inducción

-

Horno semiautomático de inducción de varillas para nebulización