Soldadura fuerte por inducción de tubos de aluminio con calentamiento por inducción de alta frecuencia

Las nuevas áreas de aplicación de calentamiento por inducción requieren analizar la distribución de la temperatura en el interior de los componentes calentados teniendo en cuenta las estructuras correspondientes y las propiedades de los materiales. El método de los elementos finitos (MEF) proporciona una potente herramienta para realizar dichos análisis y optimizar los procesos de calentamiento por inducción mediante análisis y simulaciones numéricas electromagnéticas y térmicas acopladas.

El objetivo principal de esta contribución es indicar la posibilidad de aplicación de la tecnología de soldadura por inducción adecuada, sofisticada y eficiente para la fabricación de colectores solares basándose en la simulación numérica y los experimentos realizados.

Descripción del problema

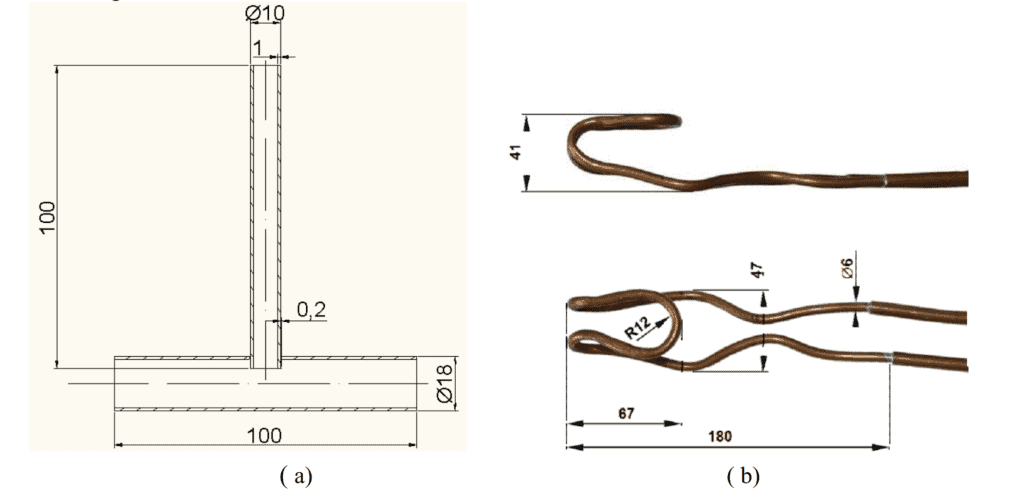

Este trabajo trata del diseño de componentes para colectores solares aptos para el proceso de soldadura fuerte, a saber, las piezas de los tubos colectores (Fig. 1a). Los tubos se fabrican con una aleación de Al del tipo AW 3000 cuya composición química se indica en la Tabla 1. Para la soldadura fuerte se utiliza una aleación del tipo Al 104 (Tabla 2). Para la soldadura fuerte se utiliza una aleación del tipo Al 104 (Tabla 2) junto con el fundente Braze Tec 32/80, cuyos residuos no son corrosivos. El intervalo de temperatura entre las temperaturas solidus y liquidus para la aleación de soldadura fuerte Al 104 oscila entre 575 °C y 585 °C. La temperatura de solidificación del material del tubo es de 650 °C.

Tabla 1 Composición química de la aleación AW 3000 [peso %].

| Si | Fe | Cu | Mn | Mg | Zn | Cr | Al |

| 0.05-0.15 | 0.06-0.35 | máx. 0.1 | 0.3-0.6 | 0.02-0.20 | 0.05-0.3 | máx. 0.25 | saldo |

Tabla 2 Composición química de la aleación de soldadura fuerte del tipo Al 104 [peso %].

| Si | Fe | Cu | Mn | Mg | Zn | Ti | Al |

| 11-13 | 0.6 | máx. 0.3 | 0.15 | 0.1 | 0.2 | máx. 0.15 | saldo |

El proceso de soldadura fuerte supone la aplicación del calentamiento por inducción. Es necesario diseñar el sistema de calentamiento por inducción de tal manera que las temperaturas de soldadura fuerte se alcancen en la zona de unión (metales soldados - aleación de soldadura fuerte) al mismo tiempo. Desde este punto de vista, es muy importante seleccionar adecuadamente la bobina de inducción, su geometría y los parámetros de funcionamiento (principalmente la frecuencia y la corriente de la fuente). La forma y dimensiones de la bobina de inducción de cobre refrigerada por agua diseñada se muestran en la Fig. 1b

El efecto de los parámetros relevantes del calentamiento por inducción sobre la distribución de la temperatura en las piezas soldadas se evaluó mediante la simulación numérica del calentamiento por inducción aplicando el código de programa ANSYS 10.0.

Modelo de simulación

De acuerdo con la metodología de solución de problemas electromagnéticos y térmicos acoplados mediante el MEF utilizando el software ANSYS 10.0 [3-5], se desarrolló el modelo de simulación del proceso de calentamiento por inducción para la soldadura fuerte, incluyendo las condiciones geométricas, físicas, iniciales y de contorno. El objetivo principal de la simulación numérica era definir los parámetros óptimos del calentamiento por inducción (la frecuencia y la corriente de la fuente) para lograr la distribución de temperatura requerida en la zona de formación de la unión.

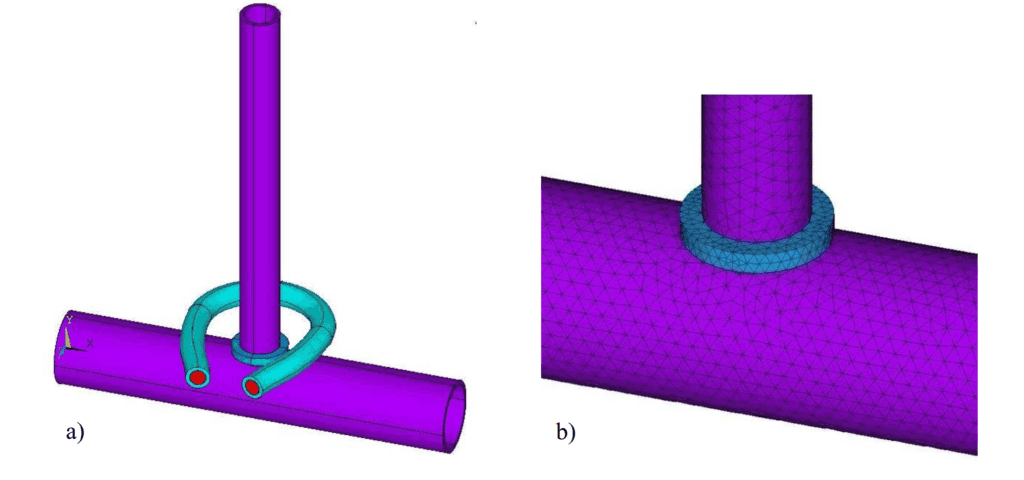

El modelo 3D sugerido (Fig. 2) para el análisis electromagnético consiste en el modelo de los tubos, la aleación de soldadura, la bobina de inducción refrigerada por agua y el aire circundante (no se muestra en la Fig. 2). En el análisis térmico, sólo se consideraron los tubos y la aleación de soldadura. En la Fig. 2b se ilustra un detalle de la malla generada a partir de los elementos lineales de 8 nodos en la zona de formación de juntas.

Fig. 2 a) Modelo geométrico para el análisis electromagnético sin aire circundante y b) detalle de la malla 3D generada en la zona de formación de la unión.Las dependencias de temperatura de las propiedades eléctricas y térmicas de la aleación AW 3000 y de la aleación para soldadura fuerte Al 104 se obtuvieron utilizando el software JMatPro [6]. Dado que los materiales aplicados son no magnéticos, su permeabilidad relativa µr = 1.

La temperatura inicial de los materiales soldados era de 20 °C. Se supusieron contactos eléctricos y térmicos perfectos en las superficies límite de los materiales. La frecuencia de la fuente de corriente en la bobina de inducción fue de 350 kHz. El valor de la corriente de la fuente se definió a partir del intervalo de 600 A a 700 A. Se tuvo en cuenta el enfriamiento de los tubos soldados por convección libre y radiación al aire con la temperatura de 20 °C. Se definió el coeficiente combinado de transferencia de calor dependiente de la temperatura de la superficie de las piezas soldadas. En la Fig. 3 se muestra la distribución de la temperatura en las piezas soldadas una vez alcanzadas las temperaturas requeridas en la zona de unión para los valores elegidos de las corrientes de fuente aplicadas en bobina de calentamiento por inducción. El tiempo de 36 segundos utilizando la corriente de 600 A parece bastante largo. El calentamiento rápido aplicando la corriente de la fuente de 700 A no puede ser suficiente para la fusión de la aleación de Al 104 para soldadura fuerte. Por este motivo, se recomienda utilizar una corriente de fuente de 620 A a 640 A aproximadamente, lo que da lugar a tiempos de soldadura de 25 a 27,5 segundos ......