-

1/5

-

2/5

-

3/5

-

4/5

-

5/5

Induktionsschmiedeofen für Stangen und Knüppel

Beschreibung

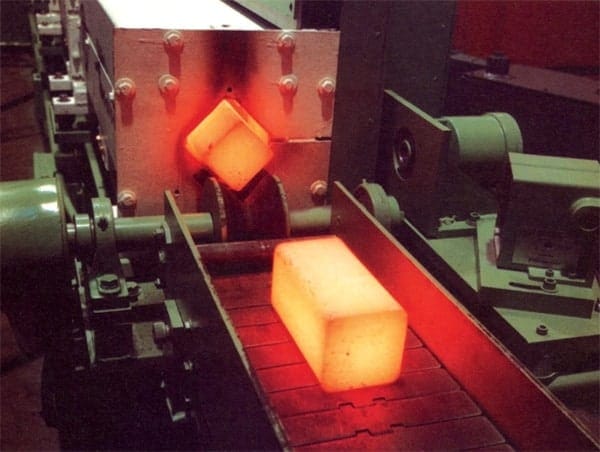

Induktionsschmiedeofen für Stangen und Knüppel zum Warmformen von Stangen, Knüppeln und Stäben aus Aluminium, Stahl und Kupfer

Induktionsschmiedeofen für Stangen und Knüppel ist eine weit verbreitete Methode zur Erwärmung metallischer Gegenstände. Bei diesem Verfahren wird ein elektromagnetisches Feld genutzt, um Wärme im Inneren des zu erwärmenden Objekts zu erzeugen. Das Induktionsschmieden wird üblicherweise bei der Herstellung von Stangen, Knüppeln und Stäben aus verschiedenen Metallen wie Aluminium, Stahl und Kupfer eingesetzt. In diesem Forschungspapier sollen der Prozess des Induktionsschmiedens von Stangen und Knüppeln, seine Vorteile und Herausforderungen sowie seine Anwendungen in verschiedenen Branchen untersucht werden.

Induktionsschmiedeofen für Stangen und Knüppel Prozess:

Beim Induktionsschmieden wird eine Induktionsspule verwendet, die ein elektromagnetisches Feld erzeugt. Die Stange oder der Knüppel wird in die Spule gelegt, und das magnetische Wechselfeld induziert einen elektrischen Strom im Objekt, der aufgrund des Widerstands Wärme erzeugt. Die erzeugte Wärme ist proportional zur Stärke des elektromagnetischen Feldes und dem Widerstand des erwärmten Metalls.

Vorteile des Induktionsschmiedeofens für Stangen und Knüppel:

Das Induktionsschmieden bietet mehrere Vorteile gegenüber herkömmlichen Erwärmungsmethoden. Dazu gehören:

1. Hoher Wirkungsgrad: Das Induktionsschmieden ist ein hocheffizientes Verfahren, da die Wärme direkt im zu erwärmenden Objekt erzeugt wird. Dadurch entfällt die Notwendigkeit des Vorwärmens, was den Energieverbrauch senkt und Zeit spart.

2. Präzise Erwärmung: Das Induktionsschmieden ermöglicht eine präzise Steuerung des Erwärmungsprozesses. Die erzeugte Wärme kann an die spezifischen Anforderungen des zu erwärmenden Objekts angepasst werden.

3. Gleichbleibende Qualität: Beim Induktionsschmieden wird eine gleichbleibende Qualität der Wärme erzeugt, da sie gleichmäßig im gesamten Objekt erzeugt wird. Dadurch wird sichergestellt, dass das Endprodukt von hoher Qualität ist und die erforderlichen Spezifikationen erfüllt.

Herausforderungen beim Induktionsschmieden von Stangen und Knüppelöfen:

Obwohl Induktionsschmieden bietet zwar einige Vorteile, ist aber auch mit einigen Herausforderungen verbunden. Nachfolgend sind einige der mit dem Induktionsschmieden verbundenen Herausforderungen aufgeführt:

1. Begrenzte Größe: Das Induktionsschmieden eignet sich für die Erwärmung kleiner bis mittelgroßer Objekte. Große Objekte erfordern mehr Energie und sind mit dem Induktionsschmieden möglicherweise nicht machbar.

2. Anfangskosten: Das Induktionsschmieden erfordert erhebliche Anfangsinvestitionen in Ausrüstung und Infrastruktur. Dies macht es für kleine Betriebe weniger geeignet.

3. Vorbereitung der Oberfläche: Beim Induktionsschmieden muss die Oberfläche des zu erwärmenden Objekts sauber und frei von Verunreinigungen sein. Dies erfordert zusätzliche Vorbereitungszeit und -kosten.

Anwendungen des Induktionsschmiedeofens für Stangen und Knüppel:

Induktionsschmiedeöfen für Stangen und Knüppel sind in verschiedenen Branchen weit verbreitet. Im Folgenden sind einige der Anwendungen des Induktionsschmiedens aufgeführt:

1. Automobilindustrie: Das Induktionsschmieden wird bei der Herstellung von Automobilteilen wie Zahnrädern, Achsen und Kurbelwellen eingesetzt.

2. Luft- und Raumfahrtindustrie: Das Induktionsschmieden wird bei der Herstellung von Bauteilen für Luft- und Raumfahrzeuge wie Flugzeuge, Space Shuttles und Satelliten eingesetzt.

3. Bauindustrie: Das Induktionsschmieden wird für die Herstellung von Bewehrungsstäben, Schrauben und Muttern im Bauwesen verwendet.

Zum Erhitzen verschiedener Stangenmaterialien: wie Stahl und Eisen, Bronze, Messing, Aluminiumlegierungen usw.

Bild nur als Referenz, Farbe ist veränderbar mit unterschiedlicher Leistung.

Funktionen und spezielle Spezifikationen nach Kundenwunsch.

Merkmale und Vorteile:

1. automatisch: automatische Zuführung, automatische Auswahl des Werkstücks ist gut oder schlecht, automatische Messung der Temperatur, automatische Entladung.

2. Integrierter Entwurf: Sparen Sie Installationszeit, Kosten und Platz.

3. Das eingebettete Bedienfeld zeigt die Betriebszustände der Maschine an, um die Fehlerdiagnose zu erleichtern.

| Eigenschaften | Einzelheiten | |

| 1 | Schnelle und stabile Erwärmung | Einsparung von 20%- 30% elektrischer Energie im Vergleich zur traditionellen Methode; Hohe Effizienz und niedriger Energieverbrauch |

| 2 | Kleinformatig | Einfach zu installieren, zu bedienen und zu reparieren |

| 3 | Sicher und zuverlässig | Keine Hochspannung, sehr sicher für Ihre Mitarbeiter. |

| 4 | Ein Kühlkreislaufsystem | 24 Stunden Dauerbetrieb möglich |

| 5 | vollständiger Eigenschutz Funktion | viele Arten von Alarmlampen: Überstrom, Überspannung, Überhitzung, Wasserknappheit usw. Diese Lampen können die Maschine kontrollieren und schützen. |

| 6 | Schutz der Umwelt | Fast keine Oxidschicht, erzeugt keine Abgase und kein Abwasser |

| 7 | IGBT-Typ | Vermeiden Sie die Unterbrechung von nicht zusammenhängenden Stromnetzen; Sichern Sie die Langlebigkeit der Maschine. |

Parameter des Warmschmiedeofens für Metallknüppel:

| DW-MF-200 | DW-MF-250 | DW-MF-300 | DW-MF-400 | DW-MF-500 | DW-MF-600 | ||

| Eingangsspannung | 3Phasen, 380V/410V/440V , 50/60Hz | ||||||

| Maximaler Eingangsstrom | 320A | 400A | 480A | 640A | 800A | 960A | |

| Frequenz der Oszillation | 0.5KHz^20KHz (Die Schwingungsfrequenz wird je nach Größe der Heizteile angepasst) | ||||||

| Einschaltdauer Belastung | 100%, 24 Stunden Dauerbetrieb | ||||||

| Kühlung von Wasserwünschen | 0,1MPa<Wasserdruck<0,3MPa, Wasserhärte<50 | ||||||

| Dimension | Gastgeber | 1000X800X1500mm | 1500X800X2800mm | 850X1700X1900mm | |||

| Erweiterung | Die Verlängerung wird je nach Material und Größe der Heizungsteile angepasst. | ||||||

| Gewicht | 110kg | 150kg | 160kg | 170kg | 200kg | 220kg | |

| Abhängig von der Dimension der Erweiterung | |||||||

Im Induktionsofen zum Warmschmieden von Metallknüppeln wird der gesamte Knüppel oder Rohling erhitzt. Für kurze Knüppel oder Butzen wird normalerweise ein Trichter oder eine Schale verwendet, um die Knüppel automatisch in einer Reihe auf Andruckrollen, kettengetriebene Zugmaschinen oder in einigen Fällen auf pneumatische Schieber zu legen. Die Knüppel werden dann auf wassergekühlten Schienen hintereinander durch die Spule getrieben, oder es werden Keramikauskleidungen in der Spulenbohrung verwendet, die die Reibung verringern und Verschleiß verhindern. Die Länge der Spule ist abhängig von der erforderlichen Eintauchzeit, der Zykluszeit pro Bauteil und der Länge des Knüppels. Bei großvolumigen Arbeiten mit großem Querschnitt ist es nicht ungewöhnlich, dass 4 oder 5 Spulen in Reihe geschaltet werden, um eine Spulenlänge von 5 m oder mehr zu erreichen.

Schlussfolgerung:

Induktionsschmiedeofen für Stangen und Knüppel ist eine hocheffiziente und präzise Methode zur Erwärmung von Metallobjekten. Obwohl es einige Herausforderungen mit sich bringt, ist es nach wie vor ein beliebtes Verfahren in verschiedenen Branchen, darunter die Automobil-, Luft- und Raumfahrt- sowie die Bauindustrie. Zu den Vorteilen des Induktionsschmiedens gehören seine hohe Effizienz, die präzise Erwärmung und die gleichbleibende Qualität. Daraus lässt sich schließen, dass das Induktionsschmieden ein wertvolles und effektives Verfahren für die metallverarbeitende Industrie ist.