-

1/6

-

2/6

-

3/6

-

4/6

-

5/6

-

6/6

Induktionsschmiedeöfen für die Warmumformung von Stahlknüppeln, Kupferstangen und Aluminiumstäben

Beschreibung

Induktionsschmiedeöfen für die Warmumformung von Stahlknüppeln, Kupferstangen und Aluminiumstäben

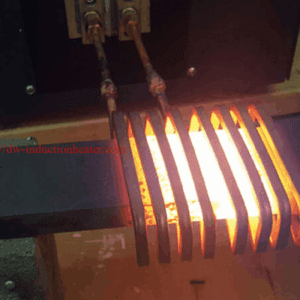

Induktionsschmiedeöfen sind ein wesentlicher Bestandteil moderner Fertigungs- und Metallverarbeitungsprozesse. Diese Öfen nutzen die elektromagnetische Induktion zur Erwärmung von Stahlknüppeln, Kupferstangen und Aluminiumstäben mit unübertroffener Präzision und Effizienz für Schmiede- und Umformvorgänge. Die Induktionserwärmungstechnologie hat die metallverarbeitende Industrie aufgrund ihrer hohen Energieeffizienz, der schnellen Erwärmungszyklen und der Fähigkeit, die für verschiedene metallurgische Prozesse erforderliche Zieltemperatur präzise zu steuern, revolutioniert. Dieser Artikel befasst sich mit den Funktionsprinzipien, Anwendungen, technischen Parametern und Vorteilen von Induktionsschmiedeöfen für die Warmumformung von Stahl, Kupfer und Aluminium mit Leistungen von 80 kW bis 1000 kW.

Wie Induktionsschmiedeöfen funktionieren

Induktionsschmiedeöfen funktionieren nach dem Prinzip der elektromagnetischen Induktion. Ein hochfrequenter Wechselstrom (AC) fließt durch eine Kupferinduktionsspule und erzeugt ein Magnetfeld. Wenn ein Knüppel, eine Stange oder ein Stab aus Metall in dieses Magnetfeld gelegt wird, werden im Material Wirbelströme induziert, die eine schnelle Erwärmung bewirken. Durch diese berührungslose und gleichmäßige Erwärmung wird sichergestellt, dass das Material die gewünschte Temperatur erreicht und die metallurgischen Eigenschaften erhalten bleiben.

Anwendungen von Induktionsschmiedeöfen

Induktionsschmiedeöfen sind äußerst vielseitig und werden in zahlreichen Industriezweigen eingesetzt, z. B:

- Stahlindustrie: Zum Vorwärmen von Stahlknüppeln vor dem Schmieden zu Automobilteilen, Werkzeugen und Strukturkomponenten.

- Kupferverarbeitung: Zur Erwärmung von Kupferschienen für Extrusionsverfahren, elektrische Anwendungen oder Sanitärkomponenten.

- Aluminium-Industrie: Ideal zum Erwärmen von Aluminiumstangen für Strangpress- oder Schmiedeanwendungen in der Luft- und Raumfahrt, im Bauwesen und im Transportwesen.

Wichtige Prozesse, die von Induktionsschmiedeöfen unterstützt werden:

- Umgekehrtes Schmieden

- Gesenkschmieden

- Freiformschmieden

- Prägen und Pressen

- Extrusion

- Einstechen und Köpfen

Vorteile von Induktionsschmiedeöfen

- Hoher Wirkungsgrad: Durch die direkte Erwärmung des Werkstücks werden Energieverluste minimiert.

- Schnelle Inbetriebnahme: Sofortige Einschaltfunktionen reduzieren Ausfallzeiten und Energieverbrauch.

- Präzise Temperaturregelung: Die Induktionserwärmung ermöglicht eine kontrollierte und gleichmäßige Erwärmung, die Gleichmäßigkeit gewährleistet und die Ausschussrate minimiert.

- Umweltverträglich: Stößt keine schädlichen Gase aus und ist damit eine umweltfreundlichere Heizlösung.

- Kosteneinsparungen: Die hohe Effizienz senkt die Betriebs- und Energiekosten im Laufe der Zeit.

- Verbesserte Materialeigenschaften: Die gleichmäßige Erwärmung verhindert Risse, ungleichmäßige Härte und andere Fehler beim Schmieden.

Technische Parameter für verschiedene Metalle

Heizparameter für Stahlknüppel

| Parameter | Kleine Systeme (80-250kW) | Mittlere Systeme (250-500kW) | Große Systeme (500-1000kW) |

|---|---|---|---|

| Betriebsfrequenz | 500-3000 Hz | 300-1000 Hz | 150-600 Hz |

| Heizleistung | 100-300 kg/Stunde | 300-800 kg/Stunde | 800-2500 kg/Stunde |

| Temperaturbereich | 900-1250°C | 900-1250°C | 900-1250°C |

| Typische Knüppelgröße | Ø30-100mm | Ø80-180mm | Ø150-300mm |

| Leistungsdichte | 2-4 kW/kg | 1,5-3 kW/kg | 1-2,5 kW/kg |

| Heizzeit | 1-5 min | 3-8 min | 5-15 min |

| Energieverbrauch | 350-450 kWh/Tonne | 300-400 kWh/Tonne | 280-380 kWh/Tonne |

| Anforderungen an das Kühlwasser | 15-40 m³/hr | 40-80 m³/hr | 80-160 m³/hr |

Heizparameter für Kupferstäbe

| Parameter | Kleine Systeme (80-250kW) | Mittlere Systeme (250-500kW) | Große Systeme (500-1000kW) |

|---|---|---|---|

| Betriebsfrequenz | 800-5000 Hz | 500-2000 Hz | 300-1000 Hz |

| Heizleistung | 150-400 kg/Stunde | 400-1000 kg/Stunde | 1000-3000 kg/Stunde |

| Temperaturbereich | 700-950°C | 700-950°C | 700-950°C |

| Typische Stabgröße | Ø20-80mm | Ø60-150mm | Ø120-250mm |

| Leistungsdichte | 1,5-3 kW/kg | 1,2-2,5 kW/kg | 1-2 kW/kg |

| Heizzeit | 0,8-3 min | 2-6 min | 4-10 min |

| Energieverbrauch | 280-380 kWh/Tonne | 250-350 kWh/Tonne | 230-320 kWh/Tonne |

| Anforderungen an das Kühlwasser | 15-40 m³/hr | 40-80 m³/hr | 80-160 m³/hr |

Aluminiumstab Heizparameter

| Parameter | Kleine Systeme (80-250kW) | Mittlere Systeme (250-500kW) | Große Systeme (500-1000kW) |

|---|---|---|---|

| Betriebsfrequenz | 1000-8000 Hz | 800-3000 Hz | 500-2000 Hz |

| Heizleistung | 180-500 kg/Stunde | 500-1200 kg/Stunde | 1200-3500 kg/Stunde |

| Temperaturbereich | 400-550°C | 400-550°C | 400-550°C |

| Typische Stabgröße | Ø20-80mm | Ø60-150mm | Ø120-250mm |

| Leistungsdichte | 1,2-2,5 kW/kg | 1-2 kW/kg | 0,8-1,8 kW/kg |

| Heizzeit | 0,5-2 min | 1,5-4 min | 3-8 min |

| Energieverbrauch | 220-300 kWh/Tonne | 200-280 kWh/Tonne | 180-260 kWh/Tonne |

| Anforderungen an das Kühlwasser | 15-40 m³/hr | 40-80 m³/hr | 80-160 m³/hr |

Systemkomponenten und technische Spezifikationen

Stromversorgungssystem

| Komponente | Spezifikation | Anmerkungen |

|---|---|---|

| Eingangsspannung | 380-480V, 3-phasig | Höhere Spannungen für große Systeme verfügbar |

| Eingangsfrequenz | 50/60 Hz | Netzstandard |

| Leistungsfaktor | 0.92-0.98 | Mit Blindleistungskompensation |

| Wirkungsgrad | 85-95% | Wirkungsgrad der Umwandlung |

| Methode der Kühlung | Wassergekühlt | Geschlossener Kreislauf für deionisiertes Wasser |

| Steuerschnittstelle | PLC mit HMI-Touchscreen | Kompatibel mit Industrie 4.0 |

| Schutzklasse | IP54 (Schaltschrank) | Höherer Schutz verfügbar |

Spezifikationen der Induktionsspule

| Parameter | Stahlknüppel | Kupferstangen | Aluminium-Stangen |

|---|---|---|---|

| Material der Spule | Kupferrohre | Kupferrohre | Kupferrohre |

| Spulenkühlung | Unter Druck stehendes Wasser | Unter Druck stehendes Wasser | Unter Druck stehendes Wasser |

| Spulen-Design | Mehrgängige Spirale | Mehrgängige Spirale | Mehrgängige Spirale |

| Isolierung | Keramik/Feuerfest | Keramik/Feuerfest | Keramik/Feuerfest |

| Lebensdauer der Spule | 8.000-15.000 Stunden | 10.000-18.000 Stunden | 12.000-20.000 Stunden |

| Wirkungsgrad der Kupplung | 70-85% | 75-90% | 80-92% |

Anforderungen an das Kühlsystem

Anforderungen an das Kühlsystem

| Nennleistung | Wasserdurchflussmenge | Kapazität des Wärmetauschers | Pumpenleistung | Wasserqualität |

|---|---|---|---|---|

| 80-250kW | 15-40 m³/hr | 70-220kW | 3-7,5kW | <20μS/cm Leitfähigkeit |

| 250-500kW | 40-80 m³/hr | 220-450kW | 7,5-15kW | <20μS/cm Leitfähigkeit |

| 500-1000kW | 80-160 m³/hr | 450-900kW | 15-30kW | <20μS/cm Leitfähigkeit |

Materialspezifische Überlegungen

Verarbeitung von Stahlknüppeln

Stahlknüppel erfordern in der Regel die höchsten Verarbeitungstemperaturen unter den gängigen Metallen und erreichen bei der Warmumformung 1200-1250 °C. Die magnetischen Eigenschaften von Stahl unterhalb des Curie-Punktes (ca. 768 °C) beeinflussen den Induktionserwärmungsprozess erheblich:

- Anfängliche Erhitzungsphase: Geringerer Wirkungsgrad aufgrund der magnetischen Eigenschaften

- Über dem Curie-Punkt: Der Wirkungsgrad verbessert sich, da der Stahl nicht mehr magnetisch ist

- Gleichmäßige Temperatur: Entscheidend für die Vermeidung von Fehlern in geformten Produkten

- Typische Anwendungen: Schmieden, Walzen, Strangpressen und Drahtziehen

Verarbeitung von Kupferbarren

Die hohe elektrische Leitfähigkeit von Kupfer stellt für die Induktionserwärmung eine besondere Herausforderung dar:

- Im Vergleich zu Stahl sind für eine effektive Erwärmung höhere Frequenzen erforderlich

- Hervorragende Wärmeleitfähigkeit fördert die Temperaturgleichmäßigkeit

- Typische Verarbeitungstemperaturen: 700-950°C je nach Legierungszusammensetzung

- Die Oxidbildung muss durch Schutzatmosphären oder schnelle Verarbeitung minimiert werden.

- Allgemeine Anwendungen: Strangpressen, Walzen und Schmieden für elektrische Komponenten

Verarbeitung von Aluminiumstangen

Aluminium erfordert aufgrund seines relativ niedrigen Schmelzpunkts eine sorgfältige Temperaturkontrolle:

- Präzise Temperaturkontrolle zur Vermeidung von Schmelzen (660°C für reines Aluminium)

- Typische Verarbeitungstemperaturen: 400-550°C

- Höhere Frequenzen aufgrund der elektrischen Leitfähigkeit von Aluminium erforderlich

- Schnelles Aufheizen durch geringere Anforderungen an den Wärmeinhalt möglich

- Anwendungen: Strangpressen, Schmieden und Ziehen für Automobil- und Luft- und Raumfahrtkomponenten

Steuerungssysteme und Automatisierung

Moderne Induktionsheizungen für Knüppel sind mit hochentwickelten Steuerungssystemen ausgestattet:

- PLC-basierte Steuerung mit Touchscreen-HMI-Schnittstellen

- Pyrometergestützte Temperaturmessung und Rückkopplungsregelung

- Automatische Leistungsanpassung auf der Grundlage von Materialeigenschaften und -größen

- Rezepturverwaltung für verschiedene Legierungen und Produktabmessungen

- Datenprotokollierung und Qualitätssicherungsberichte

- Fernüberwachung und Integration in Anlagenmanagementsysteme

- Fähigkeiten zur vorausschauenden Wartung

Überlegungen zur Energieeffizienz

| Systemgröße | Stromverbrauch | Energie-Effizienz | CO₂-Reduktion gegenüber Gasheizung |

|---|---|---|---|

| 80-250kW | 70-225kW effektiv | 75-85% | 30-40% |

| 250-500kW | 225-450kW effektiv | 80-88% | 35-45% |

| 500-1000kW | 450-900kW effektiv | 82-90% | 40-50% |

Schlussfolgerung

Induktionsschmiedeöfen bieten eine schnelle, saubere und energieeffiziente Erwärmung von Stahlknüppeln, Kupferstangen und Aluminiumstäben für Warmumformungsanwendungen. Der breite Leistungsbereich - von 80 kW bis 1.000 kW - deckt sowohl kleine Werkstätten als auch große Industrieanlagen ab und stellt sicher, dass die Anwender Lösungen finden, die genau ihren Durchsatz- und Materialanforderungen entsprechen. Mit bedeutenden Vorteilen wie schnellen Erwärmungsraten, hervorragender Temperaturkontrolle und reduzierter Oxidation, Induktionsschmiedeöfen sind nach wie vor unverzichtbar für die Verbesserung der Fertigungsproduktivität und der Qualität des Endprodukts in einer Vielzahl von Branchen.