-

1/5

-

2/5

-

3/5

-

4/5

-

5/5

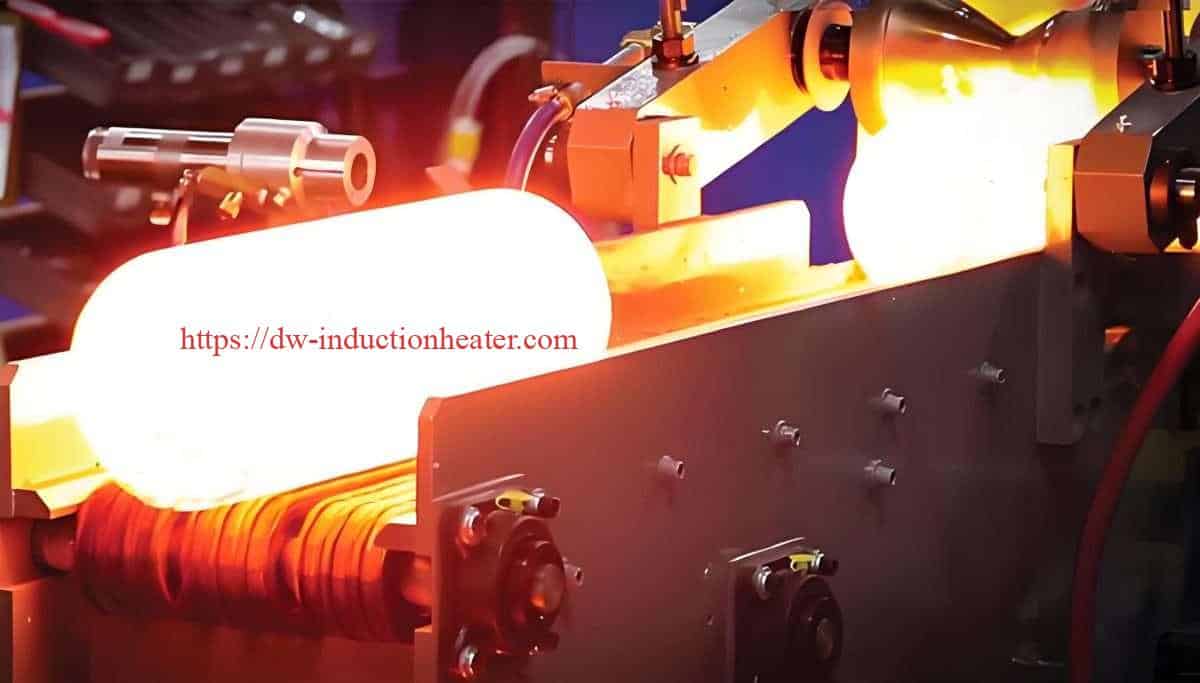

Induktionsofen zum Erwärmen von Knüppeln für Walzwerke und Strangpressen von Metallen Knüppel, Stangen und Stäbe

Beschreibung

Eine Induktionsofen zur Erwärmung von Knüppeln ist eine hocheffiziente, vielseitige Lösung für die Erwärmung von Knüppeln, Stangen und Stäben aus Metall vor dem Walzen, Strangpressen oder anderen Umformvorgängen. Diese Technologie nutzt die elektromagnetische Induktion, um Wärme direkt im Metallwerkstück zu erzeugen, und bietet eine sauberere, schnellere und energieeffizientere Alternative zu herkömmlichen Verbrennungsöfen.

Beschreibung des Produkts

Zum Erhitzen verschiedener Stangenmaterialien: wie Stahl und Eisen, Bronze, Messing, Aluminiumlegierungen usw.

Bild nur als Referenz, Farbe ist veränderbar mit unterschiedlicher Leistung.

Funktionen und spezielle Spezifikationen nach Kundenwunsch.

Merkmale und Vorteile:

1. automatisch: automatische Zuführung, automatische Auswahl des Werkstücks ist gut oder schlecht, automatische Messung der Temperatur, automatische Entladung.

2. Integrierter Entwurf: Sparen Sie Installationszeit, Kosten und Platz.

3. Das eingebettete Bedienfeld zeigt die Betriebszustände der Maschine an, um die Fehlerdiagnose zu erleichtern.

| Eigenschaften | Einzelheiten | |

| 1 | Schnelle und stabile Erwärmung | Einsparung von 20%- 30% elektrischer Energie im Vergleich zur traditionellen Methode; Hohe Effizienz und niedriger Energieverbrauch |

| 2 | Kleinformatig | Einfach zu installieren, zu bedienen und zu reparieren |

| 3 | Sicher und zuverlässig | Keine Hochspannung, sehr sicher für Ihre Mitarbeiter. |

| 4 | Ein Kühlkreislaufsystem | 24 Stunden Dauerbetrieb möglich |

| 5 | vollständiger Eigenschutz Funktion | viele Arten von Alarmlampen: Überstrom, Überspannung, Überhitzung, Wasserknappheit usw. Diese Lampen können die Maschine kontrollieren und schützen. |

| 6 | Schutz der Umwelt | Fast keine Oxidschicht, erzeugt keine Abgase und kein Abwasser |

| 7 | IGBT-Typ | Vermeiden Sie die Unterbrechung von nicht zusammenhängenden Stromnetzen; Sichern Sie die Langlebigkeit der Maschine. |

Parameter des Knüppelheizofens:

| DW-MF-200 | DW-MF-250 | DW-MF-300 | DW-MF-400 | DW-MF-500 | DW-MF-600 | ||

| Eingangsspannung | 3Phasen, 380V/410V/440V , 50/60Hz | ||||||

| Maximaler Eingangsstrom | 320A | 400A | 480A | 640A | 800A | 960A | |

| Frequenz der Oszillation | 0.5KHz^20KHz (Die Schwingungsfrequenz wird je nach Größe der Heizteile angepasst) | ||||||

| Einschaltdauer Belastung | 100%, 24 Stunden Dauerbetrieb | ||||||

| Kühlung von Wasserwünschen | 0,1MPa<Wasserdruck<0,3MPa, Wasserhärte<50 | ||||||

| Dimension | Gastgeber | 1000X800X1500mm | 1500X800X2800mm | 850X1700X1900mm | |||

| Erweiterung | Die Verlängerung wird je nach Material und Größe der Heizungsteile angepasst. | ||||||

| Gewicht | 110kg | 150kg | 160kg | 170kg | 200kg | 220kg | |

| Abhängig von der Dimension der Erweiterung | |||||||

Im Induktionsofen für Knüppel wird der gesamte Knüppel oder Rohling erwärmt. Für kurze Knüppel oder Butzen wird in der Regel ein Trichter oder eine Schale verwendet, um die Knüppel automatisch in einer Reihe auf Andruckrollen, kettengetriebene Zugmaschinen oder in einigen Fällen auf pneumatische Schieber zu legen. Die Knüppel werden dann auf wassergekühlten Schienen hintereinander durch die Spule getrieben, oder es werden Keramikauskleidungen in der Spulenbohrung verwendet, die die Reibung verringern und Verschleiß verhindern. Die Länge der Spule ist abhängig von der erforderlichen Eintauchzeit, der Zykluszeit pro Bauteil und der Länge des Knüppels. Bei großvolumigen Arbeiten mit großem Querschnitt ist es nicht ungewöhnlich, dass 4 oder 5 Spulen in Reihe geschaltet werden, um eine Spulenlänge von 5 m (16 ft) oder mehr zu erreichen.

Dieser Artikel befasst sich mit den umfassenden technischen Aspekten von Induktionsstangenerwärmungsöfen für verschiedene Metalle wie Stahl, Kupfer, Messing, Aluminium, Titan und andere. Wir untersuchen die grundlegenden Prinzipien, Systemkomponenten, technischen Parameter, betrieblichen Überlegungen und spezifischen Anwendungen für verschiedene Metalle.

Warum Induktionserwärmung für Aluminium-, Kupfer- und Stahlstangen?

Jedes Stangenmaterial - Aluminium, Kupfer und Stahl - hat unterschiedliche thermische und elektrische Eigenschaften, die sich auf das Erwärmungsverhalten auswirken. Hier erfahren Sie, wie sich die Induktionserwärmung für jedes Material auszeichnet:

- Aluminium-Stäbe: Da Aluminiumstangen für ihre hohe Wärmeleitfähigkeit und geringe Dichte bekannt sind, erfordern sie weniger Erwärmungszyklen. Die induktive Erwärmung gewährleistet eine präzise Temperaturkontrolle ohne Überhitzung oder Verformung empfindlicher Aluminiumlegierungen.

- Kupferstangen: Dank seiner außergewöhnlich hohen thermischen und elektrischen Leitfähigkeit erwärmt sich Kupfer unter Induktion schnell. Die gleichmäßige Erwärmung verhindert thermischen Stress und optimiert die Effizienz.

- Stabstahl: Stahl ist aufgrund seiner relativ geringen Leitfähigkeit und seiner magnetischen Eigenschaften ideal für die induktive Erwärmung. Induktionsöfen eignen sich hervorragend für die Erwärmung von Stahl bei Verfahren wie Oberflächenhärtung und Schmieden.

Grundlegende Prinzipien der induktiven Erwärmung

Induktionserwärmung arbeitet nach den Grundsätzen der elektromagnetische Induktion und Joule-Erwärmung.

- Elektromagnetisches Feld: Ein hochfrequenter Wechselstrom (AC) fließt durch eine speziell entwickelte Induktionsspule (Induktor).

- Induzierte Ströme: Dieser Strom erzeugt ein starkes, schnell wechselndes Magnetfeld um und innerhalb der Spule. Wenn ein leitfähiger Metallstab in diesem Feld platziert wird, induziert der wechselnde magnetische Fluss zirkulierende elektrische Ströme innerhalb des Stabes, die als Wirbelströme bekannt sind.

- Joule-Heizung: Aufgrund des elektrischen Widerstands des Metallstabs geben diese Wirbelströme Energie in Form von Wärme ab (I²R-Verluste, wobei I der Strom und R der Widerstand ist).

- Hystereseerwärmung (für magnetische Materialien): Bei ferromagnetischen Werkstoffen wie Stahl unterhalb der Curie-Temperatur (ca. 770 °C) wird zusätzliche Wärme durch Hystereseverluste erzeugt, da die magnetischen Domänen im Material den schnellen Umkehrungen des Magnetfelds widerstehen.

Zu den wichtigsten Parametern, die die Induktionserwärmung beeinflussen, gehören:

- Frequenz: Bestimmt die Eindringtiefe der Heizung

- Leistungsdichte: Steuert die Heizleistung

- Materialeigenschaften: Elektrischer Widerstand und magnetische Permeabilität

- Kupplungsabstand: Spalt zwischen Induktor und Werkstück

- Aufenthaltsdauer: Dauer der Exposition gegenüber dem Induktionsfeld

Kernkomponenten eines Induktionsstangenerwärmungssystems

Ein typischer Induktionsstangenerwärmungsofen besteht aus den folgenden Komponenten:

- Stromversorgung: Wandelt die Standard-Netzfrequenz (50/60 Hz) in mittlere oder hohe Frequenzen (500 Hz bis 400 kHz) um

- Induktionsspule: Erzeugt das elektromagnetische Feld zur Erwärmung des Werkstücks

- Materialtransportsystem: Führt Stäbe durch die Heizzone

- Das Kühlsystem: Hält die Betriebstemperaturen der Komponenten aufrecht

- Kontrollsystem: Überwacht und regelt die Heizparameter

- Geräte zur Temperaturmessung: Pyrometer oder Thermoelemente für die Rückkopplungskontrolle

- System der Schutzatmosphäre: Für empfindliche Materialien wie Titan

Technische Parameter für verschiedene Metallanwendungen

Parameter für die Erwärmung von Stahlstäben

| Parameter | Stahl mit niedrigem Kohlenstoffgehalt | Mittlerer Kohlenstoffstahl | Stahl mit hohem Kohlenstoffgehalt | Legierter Stahl |

|---|---|---|---|---|

| Optimale Schmiedetemperatur (°C) | 1150-1250 | 1100-1200 | 1050-1150 | 1050-1200 |

| Aufheizgeschwindigkeit (°C/min) | 300-600 | 250-500 | 200-400 | 200-450 |

| Leistungsdichte (kW/kg) | 1.0-1.8 | 0.9-1.6 | 0.8-1.4 | 0.8-1.5 |

| Frequenzbereich (kHz) | 0.5-10 | 0.5-10 | 1-10 | 1-10 |

| Typischer Wirkungsgrad (%) | 70-85 | 70-85 | 65-80 | 65-80 |

| Anforderungen an die Atmosphäre | Luft/Stickstoff | Luft/Stickstoff | Kontrollierte Atmosphäre | Kontrollierte Atmosphäre |

Erwärmungsparameter für Nichteisen-Metallstäbe

| Parameter | Kupfer | Messing | Aluminium | Titan |

|---|---|---|---|---|

| Optimale Schmiedetemperatur (°C) | 750-900 | 650-850 | 400-500 | 900-950 |

| Aufheizgeschwindigkeit (°C/min) | 150-300 | 180-350 | 250-450 | 100-200 |

| Leistungsdichte (kW/kg) | 0.6-1.2 | 0.5-1.0 | 0.4-0.8 | 0.7-1.2 |

| Frequenzbereich (kHz) | 2-10 | 2-10 | 3-15 | 3-15 |

| Typischer Wirkungsgrad (%) | 55-70 | 60-75 | 65-80 | 60-75 |

| Anforderungen an die Atmosphäre | Trägheit/Reduzierung | Trägheit/Reduzierung | Luft/Stickstoff | Argon/Vakuum |

Systemkonfigurationsparameter nach Stabdurchmesser

| Stabdurchmesser (mm) | Empfohlene Frequenz (kHz) | Typischer Leistungsbereich (kW) | Maximaler Durchsatz (kg/Std.) | Temperaturgleichmäßigkeit (±°C) |

|---|---|---|---|---|

| 10-25 | 8-15 | 50-200 | 100-500 | 5-10 |

| 25-50 | 4-8 | 150-400 | 300-1000 | 8-15 |

| 50-100 | 1-4 | 300-800 | 800-2500 | 10-20 |

| 100-200 | 0.5-2 | 600-1500 | 1500-5000 | 15-25 |

| >200 | 0.3-1 | 1000-3000 | 3000-10000 | 20-30 |

Analyse des thermischen Wirkungsgrads

Die induktive Erwärmung bietet im Vergleich zu herkömmlichen Erwärmungsmethoden erhebliche Effizienzvorteile:

| Heizmethode | Thermischer Wirkungsgrad (%) | Energieverbrauch (kWh/Tonne) | CO₂-Emissionen (kg/Tonne) |

|---|---|---|---|

| Induktionserwärmung | 70-90 | 350-450 | 175-225 |

| Gasbefeuerter Ofen | 20-45 | 800-1100 | 400-550 |

| Ölgefeuerter Ofen | 20-40 | 850-1200 | 600-850 |

| Elektrischer Widerstand | 45-70 | 500-650 | 250-325 |

Materialspezifische Überlegungen und Anwendungen

Stabstahlheizöfen

Die magnetischen Eigenschaften von Stahl (bis zum Erreichen der Curie-Temperatur) machen ihn ideal für die Induktionserwärmung, was zu einem hohen Wirkungsgrad führt.

Tabelle: Technische Spezifikationen für Stabstahl-Induktionsöfen

| Parameter | Kleine Kapazität | Mittlere Kapazität | Große Kapazität |

|---|---|---|---|

| Nennleistung (kW) | 100-300 | 350-800 | 900-3000 |

| Frequenzbereich (kHz) | 1-5 | 0.5-3 | 0.2-1 |

| Max. Stabdurchmesser (mm) | 25-80 | 80-150 | 150-300 |

| Heizleistung (kg/h) | 200-600 | 600-1500 | 1500-5000 |

| Temperaturbereich (°C) | 500-1250 | 500-1250 | 500-1250 |

| Energieverbrauch (kWh/t) | 280-340 | 250-310 | 230-290 |

Tabelle: Leistungsdaten für die Stahlstabheizung

| Stabdurchmesser (mm) | Aufheizzeit bis 1200°C (min) | Stromverbrauch (kWh) | Temperaturgleichmäßigkeit (±°C) |

|---|---|---|---|

| 30 | 2-3 | 15-22 | ±8 |

| 60 | 4-7 | 40-55 | ±10 |

| 120 | 8-12 | 100-140 | ±15 |

| 250 | 15-22 | 300-380 | ±20 |

Stahl ist nach wie vor das am häufigsten erhitzte Material in Induktionsöfen. Der Curie-Punkt (ca. 760 °C) hat erhebliche Auswirkungen auf den Erhitzungsprozess, da sich die magnetischen Eigenschaften oberhalb dieser Temperatur ändern.

Für Stabstahl bietet die Induktionserwärmung:

- Konstante Durchwärmung für homogenes Gefüge

- Minimale Zunderbildung (0,3-0,8% Materialverlust im Vergleich zu 2-3% bei herkömmlichen Öfen)

- Präzise Temperaturkontrolle für kritische Legierungen

Anwendungsbeispiel: Die Herstellung von Kurbelwellen für die Automobilindustrie erfordert die Erwärmung von Stangen aus legiertem Stahl mit einem Durchmesser von 60 mm auf 1180 °C mit einer Gleichmäßigkeit von ±10 °C. Moderne Induktionsanlagen erreichen dies mit einer Leistungsaufnahme von 450 kW bei einer Frequenz von 3 kHz und verarbeiten 1.200 kg/h mit einem Wirkungsgrad von 78%.

Copper Bar Heizungsöfen

Die hervorragende elektrische Leitfähigkeit von Kupfer macht es zu einem schwierigen Material für die Induktionserwärmung, die spezielle Geräte erfordert.

Tabelle: Technische Spezifikationen für Kupferbarren-Induktionsöfen

| Parameter | Kleine Kapazität | Mittlere Kapazität | Große Kapazität |

|---|---|---|---|

| Nennleistung (kW) | 75-200 | 250-600 | 700-2000 |

| Frequenzbereich (kHz) | 3-10 | 2-6 | 1-4 |

| Max. Stabdurchmesser (mm) | 15-50 | 50-100 | 100-200 |

| Heizleistung (kg/h) | 150-400 | 400-1000 | 1000-3500 |

| Temperaturbereich (°C) | 400-1000 | 400-1000 | 400-1000 |

| Energieverbrauch (kWh/t) | 290-350 | 260-320 | 240-300 |

Tabelle: Leistungsdaten für die Kupferstabheizung

| Stabdurchmesser (mm) | Aufheizzeit auf 800°C (min) | Stromverbrauch (kWh) | Temperaturgleichmäßigkeit (±°C) |

|---|---|---|---|

| 20 | 2-4 | 12-18 | ±4 |

| 40 | 4-8 | 30-40 | ±6 |

| 80 | 9-14 | 80-110 | ±9 |

| 150 | 18-25 | 200-260 | ±12 |

Die hohe Wärmeleitfähigkeit von Kupfer stellt eine Herausforderung für die gleichmäßige Erwärmung dar. In der Regel werden höhere Frequenzen (3-10 kHz) verwendet, um den Skineffekt zu optimieren und eine gleichmäßige Wärmeverteilung zu gewährleisten.

Technische Parameter für die Extrusion von Kupferstangen:

- Optimale Heiztemperatur: 750-850°C

- Leistungsdichte: 0,8-1,0 kW/kg

- Aufwärmzeit für 50mm Stab: 2-3 Minuten

- Auswahl der Frequenz: 4-8 kHz

- Atmosphäre: Stickstoff oder reduzierende Atmosphäre zur Vermeidung von Oxidation

Aluminium-Stabheizöfen

Die hohe Wärmeleitfähigkeit und der geringe elektrische Widerstand von Aluminium stellen für die Induktionserwärmung eine besondere Herausforderung dar.

Tabelle: Technische Daten für Aluminium-Stabinduktionsöfen

| Parameter | Kleine Kapazität | Mittlere Kapazität | Große Kapazität |

|---|---|---|---|

| Nennleistung (kW) | 50-150 | 200-500 | 600-1500 |

| Frequenzbereich (kHz) | 2-8 | 1-4 | 0.5-3 |

| Max. Stabdurchmesser (mm) | 20-60 | 60-120 | 120-250 |

| Heizleistung (kg/h) | 100-300 | 300-800 | 800-3000 |

| Temperaturbereich (°C) | 300-650 | 300-650 | 300-650 |

| Energieverbrauch (kWh/t) | 320-380 | 280-340 | 260-310 |

Tabelle: Leistungsdaten für die Aluminiumstabheizung

| Stabdurchmesser (mm) | Aufheizzeit auf 550°C (min) | Stromverbrauch (kWh) | Temperaturgleichmäßigkeit (±°C) |

|---|---|---|---|

| 25 | 3-5 | 15-20 | ±5 |

| 50 | 6-10 | 35-45 | ±7 |

| 100 | 12-18 | 90-120 | ±10 |

| 200 | 25-35 | 250-320 | ±15 |

Die hohe elektrische Leitfähigkeit und der niedrige Schmelzpunkt von Aluminium erfordern eine sorgfältige Kontrolle:

Kritische Parameter für die Erwärmung von Aluminiumknüppeln:

- Präzise Temperaturkontrolle (±5°C) zur Vermeidung von partiellem Schmelzen

- Höhere Frequenzen (5-15 kHz) zur Überwindung hoher Leitfähigkeit

- Typische Leistungsdichte: 0,4-0,7 kW/kg

- Steuerung der Temperaturrampenrate: 250-400°C/min

- Automatisierte Auswurfsysteme zur Vermeidung von Überhitzung

Titan-Verarbeitung

Die Reaktivität von Titan mit Sauerstoff macht Schutzatmosphären erforderlich:

Besondere Anforderungen an die Titanerwärmung:

- Schutz vor Argon-Gas oder Vakuum-Umgebungen

- Temperaturgleichmäßigkeit innerhalb von ±8°C

- Typische Betriebstemperaturen: 900-950°C

- Mäßige Leistungsdichten: 0,7-1,0 kW/kg

- Verbesserte Überwachungssysteme zur Vermeidung von Hot Spots

Erweiterte Systemdesign- und Steuerungsfunktionen

Stromversorgungs-Technologie

Moderne Induktionsstangenerwärmungsanlagen verwenden Halbleiter-Stromversorgungen mit den folgenden Spezifikationen:

| Stromversorgungsart | Frequenzbereich | Leistungsfaktor | Wirkungsgrad | Kontrolle Genauigkeit |

|---|---|---|---|---|

| IGBT-Wechselrichter | 0,5-10 kHz | >0.95 | 92-97% | ±1% |

| MOSFET-Wechselrichter | 5-400 kHz | >0.93 | 90-95% | ±1% |

| SCR-Wandler | 0,05-3 kHz | >0.90 | 85-92% | ±2% |

Systeme zur Temperaturkontrolle

| Kontrollmethode | Genauigkeit | Reaktionszeit | Anmeldung |

|---|---|---|---|

| Optische Pyrometrie | ±5°C | 10-50ms | Oberflächentemperatur |

| Mehrpunkt-Thermoelemente | ±3°C | 100-500ms | Profilüberwachung |

| Wärmebildtechnik | ±7°C | 30-100ms | Vollflächige Analyse |

| Mathematische Modellierung | ±10°C | Echtzeit | Schätzung der Kerntemperatur |

Analyse des Energieverbrauchs

Die folgenden Daten stellen typische Energieverbrauchsmuster für Stabheizungsanwendungen dar:

| Metall Typ | Stabdurchmesser (mm) | Erforderliche Energie (kWh/Tonne) | CO₂-Reduktion gegenüber Gas (%) |

|---|---|---|---|

| Kohlenstoffstahl | 50 | 380-420 | 55-65 |

| Rostfreier Stahl | 50 | 400-450 | 50-60 |

| Kupfer | 50 | 200-250 | 60-70 |

| Aluminium | 50 | 160-200 | 65-75 |

| Titan | 50 | 450-500 | 45-55 |

Fallstudie: Optimiertes Induktionssystem für die Multimetallbearbeitung

Eine moderne, für die flexible Produktion konzipierte Induktionsstangenerwärmungsanlage zeigt die Vielseitigkeit der heutigen Technologie:

System-Spezifikationen:

- Leistungskapazität: 800 kW

- Frequenzbereich: 0,5-10 kHz (automatisch eingestellt)

- Bereich Stangendurchmesser: 30-120 mm

- Maximaler Durchsatz: 3.000 kg/Std. (Stahl)

- Temperaturbereich: 400-1300°C

- Atmosphärensteuerung: Einstellbar von oxidierend bis inert

- Energierückgewinnungssystem: 15-20% Energierückgewinnung

Leistungsdaten nach Material:

| Material | Stabgröße (mm) | Durchsatz (kg/Std.) | Energieverbrauch (kWh/Tonne) | Temperaturgleichmäßigkeit (±°C) |

|---|---|---|---|---|

| Kohlenstoffstahl | 80 | 2,800 | 390 | 12 |

| Legierter Stahl | 80 | 2,600 | 410 | 14 |

| Rostfreier Stahl | 80 | 2,400 | 430 | 15 |

| Kupfer | 80 | 3,200 | 220 | 8 |

| Messing | 80 | 3,000 | 210 | 10 |

| Aluminium | 80 | 2,200 | 180 | 7 |

| Titan | 80 | 1,800 | 470 | 9 |

Zukünftige Trends und Innovationen

Die Induktionsstangenerwärmung Die Branche entwickelt sich mit mehreren wichtigen technologischen Trends weiter:

- Technologie des digitalen Zwillings: Echtzeit-Simulationsmodelle zur Vorhersage der Temperaturverteilung im Stab

- KI-gestützte adaptive Steuerung: Selbstoptimierende Systeme, die Parameter auf der Grundlage von Materialschwankungen anpassen

- Hybride Heizsysteme: Kombinierte Induktions- und Konduktionserwärmung für optimale Energienutzung

- Verbesserte Leistungselektronik: Halbleiter mit breiter Bandlücke (SiC, GaN) ermöglichen höhere Wirkungsgrade

- Fortschrittliche Wärmedämmung: Nanokeramische Materialien reduzieren Wärmeverluste um 15-25%

Schlussfolgerung

Induktionserwärmungsanlagen für Metallstäbe bietet eine hochentwickelte und vielseitige Technologie für Metallverarbeitungsanwendungen. Die Fähigkeit, Heizparameter präzise zu steuern, eine hervorragende Temperaturgleichmäßigkeit zu erreichen und den Energieverbrauch erheblich zu senken, macht diese Systeme ideal für hochwertige Metallverarbeitungsprozesse.

Die Auswahl der geeigneten technischen Parameter - Frequenz, Leistungsdichte, Heizzeit und Atmosphärensteuerung - muss sorgfältig auf das jeweilige Material und die Anwendungsanforderungen abgestimmt werden. Moderne Systeme bieten ein noch nie dagewesenes Maß an Kontrolle, Effizienz und Flexibilität und ermöglichen es den Herstellern, eine Vielzahl von Materialien mit optimalen Ergebnissen zu verarbeiten.

Induktionsstangenerwärmungsöfen sind unentbehrlich für die Erwärmung von Aluminium-, Kupfer- und Stahlstangen und bieten unvergleichliche Effizienz, Gleichmäßigkeit und Nachhaltigkeit. Ganz gleich, ob Sie Schmiedevorgänge rationalisieren oder eine präzise Temperaturregelung für die Wärmebehandlung erreichen wollen, diese Technologie gewährleistet optimale Ergebnisse in verschiedenen Branchen. Mit ihren anpassbaren Parametern und fortschrittlichen Funktionen gestalten Induktionsöfen die Zukunft der Metallerwärmungsverfahren.