-

1/4

-

2/4

-

3/4

Induktionslöten von Messingrohr an Messingscheibe

Beschreibung

Hochfrequenz-Induktionslöten von Messingrohren an Messingscheiben Anwendungen

Zielsetzung

Der Kunde muss einen Messingstiel an einen Messing-Denkmalstein anlöten.

- Verwendet Silberlot zum Hartlöten, mit Stay Silv Flussmittel

- Bei dem derzeitigen Verfahren wird ein Brenner verwendet, der pro Stück 2-3 Minuten benötigt.

Ausrüstung

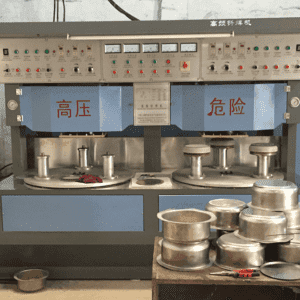

DW-HF-15kw Induktionslötanlage

Materialien

- Die Probenmaterialien sind beide aus Messing. Mittelrohr - .500" (12,7mm) OD (0,0605" (1,537mm) Wandstärke) x 2,9/3" (73,66mm) hoch

- Markierungsplatte - 91,44 mm (3,6") Außendurchmesser und 3,175 mm (0,125") Dicke (nominal), leicht konkav.

- Legierung - Sil Fos Stab- 0,125" (3,175mm) x 0,050" (1,27mm)

- Flussmittel

Wichtige Parameter

Temperatur: 1475-1500°F (801-815°C)

Leistung: 5 kW

Zeit: 45 Sekunden

Prozess der Induktionslöten:

- Um zu demonstrieren, dass die Legierung nicht mehr von Hand zugeführt werden muss (eine gängige Praxis beim Brennerlöten), haben wir die Legierung des Kunden zu einem Ring geformt, der eng über das Rohr des Mittelpfostens passt. Diese Methode bietet mehrere Vorteile für die Produktion: (a) Die Legierung in vorgeformten Ringen liefert eine gleichmäßige Menge für jeden Zyklus, was zu gleichmäßigen Verbindungen und Benetzungen führt. (b) Die Kontrolle durch den Bediener wird durch gleichmäßige Legierungsringe ersetzt - die Bediener benötigen keine besonderen Fähigkeiten wie beim Brennerlöten. Vorgeformte Legierungsringe können vom Legierungslieferanten zur Verfügung gestellt werden, damit sie genau auf den Rohr-AD passen.

- Wir fluxten das Rohr und den Verbindungsbereich auf der Markierungsplatte mit dem mitgelieferten Stay Silv Weißflussmittel und brachten den vorgeformten Legierungsring an den Boden des Rohrs, um sowohl mit dem Rohr als auch mit der Markierungsplatte an der Schnittstelle Kontakt herzustellen.

- Eine Spule mit zwei Abschnitten und zwei Durchmessern wurde entwickelt, um das Rohr und die Platte an der Schnittstelle der Teile gleichmäßig auf etwa 1500 0F zu erhitzen - sobald die Temperatur erreicht war, um die Legierung fließen zu lassen, flossen die vorgeformten Ringe um das Rohr und die Markierungsplatte und bildeten ein komplettes Lötfilet. Nach dem Erstarren der Legierung wurde die Baugruppe aus der Spule genommen und in ein Wasserbad gelegt, um die restlichen Flussmittelreste zu entfernen.

Vorteile von Induktionslöten:

- Präzise Steuerung von Zeit und Temperatur

- Leistung nach Bedarf mit schnellen Wärmezyklen

- Wiederholbarer Prozess, nicht bedienerabhängig

- Sicheres Heizen ohne offene Flammen

- Energieeffizientes Heizen