Induktionslöten von Aluminiumrohren mit Hochfrequenz-Induktionserwärmung

Die neuen Anwendungsbereiche von Induktionserwärmung erfordern die Analyse der Temperaturverteilung im Inneren der erwärmten Bauteile unter Berücksichtigung der entsprechenden Strukturen und der Materialeigenschaften. Die Finite-Elemente-Methode (FEM) bietet ein leistungsfähiges Werkzeug zur Durchführung solcher Analysen und zur Optimierung von Induktionserwärmungsprozessen durch gekoppelte elektromagnetische und thermische numerische Analysen und Simulationen.

Das Hauptziel dieses Beitrages ist es, anhand von numerischen Simulationen und durchgeführten Experimenten die Möglichkeit der Anwendung der richtigen, hochentwickelten und effizienten Induktionslöttechnologie für die Herstellung von Solarkollektoren aufzuzeigen.

Beschreibung des Problems

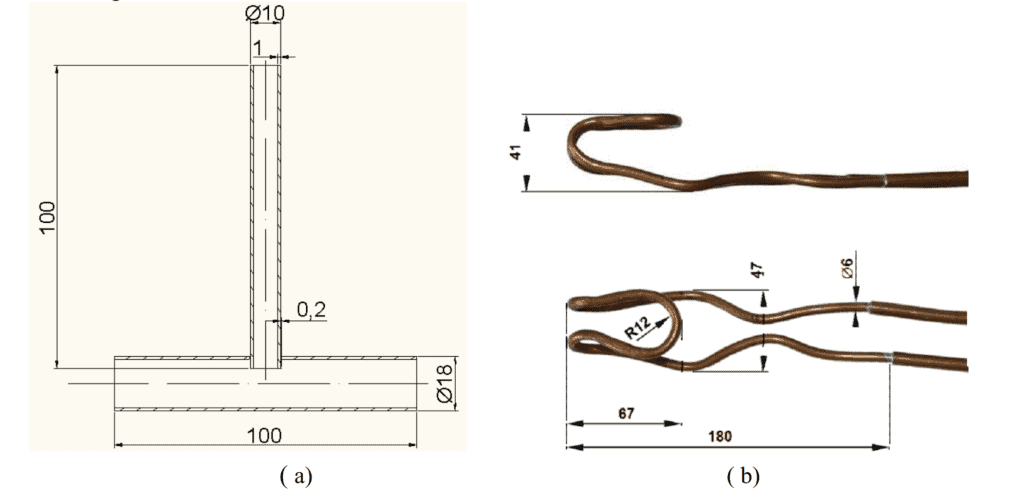

Diese Arbeit befasst sich mit der Konstruktion von Komponenten für Solarkollektoren, die für das Hartlöten geeignet sind, nämlich die Teile der Sammelrohre (Abb. 1a). Die Rohre werden aus einer Al-Legierung des Typs AW 3000 mit der in Tabelle 1 angegebenen chemischen Zusammensetzung hergestellt. Zum Hartlöten wird die Legierung des Typs Al 104 (Tabelle 2) zusammen mit dem Flussmittel Braze Tec 32/80 verwendet, dessen Rückstände nicht korrosiv sind. Das Temperaturintervall zwischen Solidus- und Liquidustemperatur für das Hartlot Al 104 liegt zwischen 575 °C und 585 °C. Die Solidustemperatur des Rohrmaterials liegt bei 650 °C.

Tabelle 1 Chemische Zusammensetzung der Legierung AW 3000 [Gew. %]

| Si | Fe | Cu | Mn | Mg | Zn | Cr | Al |

| 0.05-0.15 | 0.06-0.35 | max. 0.1 | 0.3-0.6 | 0.02-0.20 | 0.05-0.3 | max. 0.25 | Bilanz |

Tabelle 2 Chemische Zusammensetzung des Hartlots vom Typ Al 104 [Gew. %]

| Si | Fe | Cu | Mn | Mg | Zn | Ti | Al |

| 11-13 | 0.6 | max. 0.3 | 0.15 | 0.1 | 0.2 | max. 0.15 | Bilanz |

Das Lötverfahren setzt die Anwendung der Induktionserwärmung voraus. Es ist notwendig, das System der Induktionserwärmung so zu gestalten, dass die Löttemperaturen in der Verbindungszone (gelötete Metalle - Lot) in der gleichen Zeit erreicht werden. Unter diesem Gesichtspunkt ist die richtige Auswahl der Induktionsspule, ihrer Geometrie und der Betriebsparameter (vor allem der Frequenz und des Quellstroms) sehr wichtig. Die Form und die Abmessungen der entworfenen wassergekühlten Kupferinduktionsspule sind in Abb. 1b dargestellt

Die Auswirkung der relevanten Parameter der Induktionserwärmung auf die Temperaturverteilung in den gelöteten Teilen wurde mit Hilfe der numerischen Simulation der Induktionserwärmung unter Verwendung des Programmcodes ANSYS 10.0 bewertet.

Simulationsmodell

In Übereinstimmung mit der Methodik der Lösung gekoppelter elektromagnetischer und thermischer Probleme durch FEM unter Verwendung der Software ANSYS 10.0 [3-5] wurde das Simulationsmodell des Induktionserwärmungsprozesses für das Hartlöten entwickelt, das geometrische, physikalische sowie Anfangs- und Randbedingungen enthält. Das Hauptziel der numerischen Simulation bestand darin, die optimalen Parameter der Induktionserwärmung (die Frequenz und die Stromquelle) zu bestimmen, um die erforderliche Temperaturverteilung in der Zone der Verbindungsbildung zu erreichen.

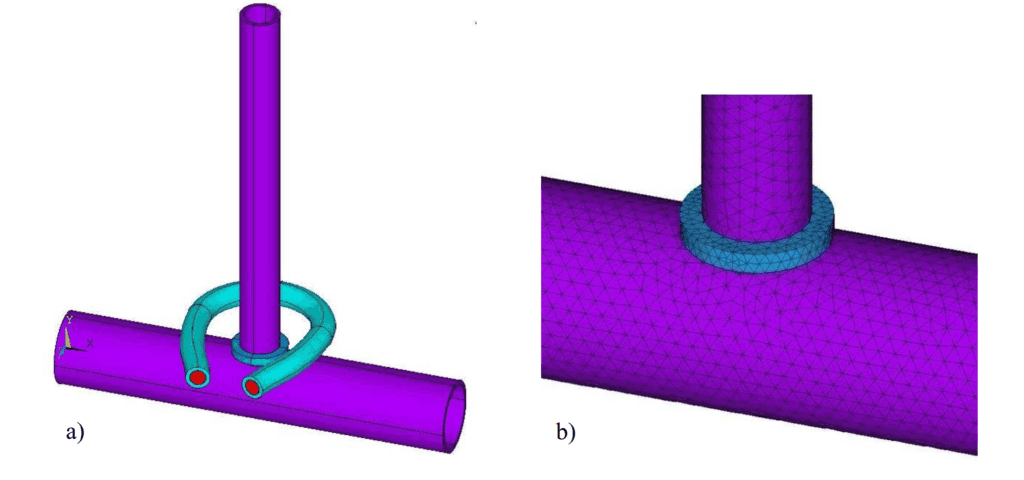

Das vorgeschlagene 3D-Modell (Abb. 2) für die elektromagnetische Analyse besteht aus dem Modell der Rohre, des Hartlots, der wassergekühlten Induktionsspule und der Umgebungsluft (nicht in Abb. 2 dargestellt). Bei der thermischen Analyse wurden nur die Rohre und das Hartlot berücksichtigt. Ein Detail des Netzes, das aus den linearen 8-Knoten-Elementen im Bereich der Fugenbildung erzeugt wurde, ist in Abb. 2b dargestellt.

Abb. 2 a) Geometrisches Modell für die elektromagnetische Analyse ohne Umgebungsluft und b) Detail des 3D-Netzes, das in der Zone der Fugenbildung erzeugt wurde. Die Temperaturabhängigkeiten der elektrischen und thermischen Eigenschaften der Legierung AW 3000 und des Hartlots Al 104 wurden mit der Software JMatPro [6] ermittelt. Aufgrund der Tatsache, dass die verwendeten Materialien nicht magnetisch sind, ist ihre relative Permeabilität µr = 1.

Die Anfangstemperatur der gelöteten Materialien betrug 20 °C. Es wurde von perfekten elektrischen und thermischen Kontakten an den Grenzflächen der Werkstoffe ausgegangen. Die Frequenz der Stromquelle in der Induktionsspule wurde mit 350 kHz angenommen. Der Wert des Quellstroms wurde aus dem Intervall von 600 A bis 700 A bestimmt. Die Abkühlung der gelöteten Rohre durch freie Konvektion und Strahlung an die Luft mit einer Temperatur von 20 °C wurde in Betracht gezogen. Es wurde ein kombinierter Wärmeübergangskoeffizient in Abhängigkeit von der Oberflächentemperatur der gelöteten Teile bestimmt. In Abb. 3 ist die Temperaturverteilung in den gelöteten Bauteilen nach Erreichen der erforderlichen Temperaturen in der Fügezone für ausgewählte Werte der angelegten Quellströme in Induktionsheizspule. Die Zeit von 36 Sekunden bei einer Stromquelle von 600 A scheint recht lang zu sein. Die schnelle Erwärmung mit einer Stromquelle von 700 A kann für das Schmelzen des Al 104 Lotes nicht ausreichend sein. Aus diesem Grund wird eine Stromquelle von 620 A bis 640 A empfohlen, was zu Lötzeiten von 25 bis 27,5 Sekunden führt ......