-

1/7

-

2/7

-

3/7

-

4/7

-

5/7

-

6/7

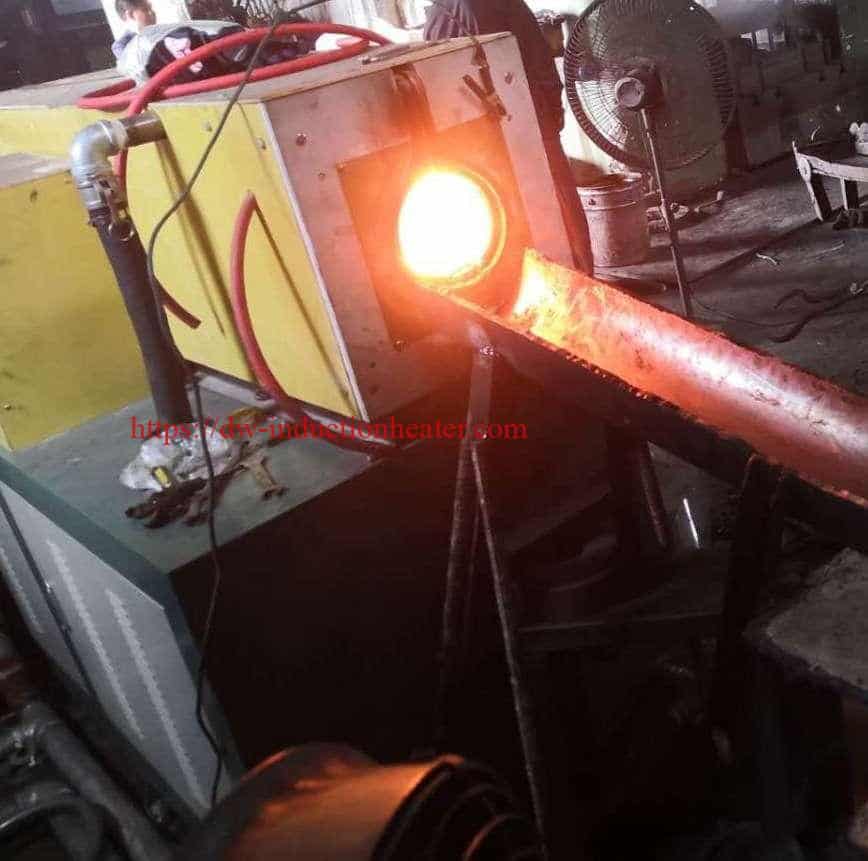

Forno de aquecimento de lingotes de aço com indução Para forjar laminadores e extrusão de barras-biletes-hastes

Descrição

Fornos de indução para aquecimento de lingotes de aço: Tecnologia avançada para o processamento moderno de aço

Introdução

O aquecimento de lingotes de aço representa uma etapa crítica no processo de fabrico do aço, com impacto direto na qualidade do produto, no consumo de energia e na eficiência da produção. Os métodos tradicionais de aquecimento baseados em combustíveis fósseis estão a ser cada vez mais substituídos por tecnologia de aquecimento por induçãoque oferece um controlo superior da temperatura, eficiência energética e benefícios ambientais. Este artigo explora a tecnologia, as aplicações e as caraterísticas de desempenho dos modernos fornos de aquecimento de lingotes de aço por indução, com base numa análise exaustiva de dados e parâmetros técnicos.

Princípios de funcionamento do aquecimento indutivo de lingotes

O aquecimento por indução funciona com base no princípio da indução electromagnética, em que a corrente alternada que flui através de uma bobina de indução gera um campo magnético rapidamente alternado. Quando um material condutor como o aço é colocado dentro deste campo, são induzidas correntes parasitas no material. Estas correntes encontram resistência no material, gerando calor através do efeito Joule.

Caraterísticas principais:

- Aquecimento rápido: O aquecimento por indução proporciona um aquecimento muito rápido e eficiente em comparação com os métodos tradicionais, reduzindo o tempo de ciclo.

- Eficiência energética: O sistema é altamente eficiente, uma vez que a maior parte da energia é utilizada diretamente para aquecer o metal, minimizando as perdas de energia.

- Aquecimento uniforme: Assegura uma temperatura constante em todo o lingote, o que é crucial para manter a qualidade durante os processos subsequentes.

- Compatibilidade de automação: Os fornos modernos podem integrar-se em sistemas automatizados de manuseamento de materiais e de produção para um fluxo de trabalho contínuo.

- Personalização: Pode ser concebido para se adaptar a necessidades de produção específicas, incluindo o tamanho do lingote, a taxa de aquecimento e o controlo da temperatura.

- Amigo do ambiente: Não produz emissões diretas, o que o torna uma opção de aquecimento mais limpa e sustentável.

Componentes do sistema

Um forno típico de aquecimento por indução de biletes é composto por quatro subsistemas principais:

- Sistema de alimentação eléctrica: Converte a energia de frequência de linha padrão em CA de média ou alta frequência necessária para o aquecimento por indução.

- Conjunto da bobina de indução: Bobinas de cobre concebidas por medida que geram o campo eletromagnético.

- Sistema de manuseamento de materiais: Facilita o movimento do lingote através das zonas de aquecimento.

- Sistema de controlo e monitorização: Gestão dos níveis de potência, dos perfis de aquecimento e dos parâmetros de produção.

Parâmetros técnicos e dados de desempenho

Tabela 1: Especificações padrão do forno de indução para aquecimento de lingotes

| Parâmetro | Pequena capacidade | Capacidade média | Grande capacidade |

|---|---|---|---|

| Potência nominal | 250-1000 kW | 1000-3000 kW | 3000-10000 kW |

| Frequência de funcionamento | 500-1000 Hz | 300-500 Hz | 50-300 Hz |

| Gama de diâmetros do tarugo | 40-120 mm | 80-200 mm | 150-400 mm |

| Faixa de comprimento do tarugo | 0.5-3 m | 2-6 m | 4-12 m |

| Capacidade de aquecimento | 1-5 toneladas/hora | 5-15 toneladas/hora | 15-50 toneladas/hora |

| Temperatura máxima | 1250°C | 1300°C | 1350°C |

| Uniformidade de temperatura | ±10°C | ±15°C | ±20°C |

| Consumo específico de energia | 320-380 kWh/tonelada | 300-350 kWh/tonelada | 280-330 kWh/tonelada |

Tabela 2: Comparação da eficiência energética

| Método de aquecimento | Eficiência energética (%) | Consumo específico de energia (kWh/ton) | Emissões de CO₂ (kg/ton) |

|---|---|---|---|

| Aquecimento por indução | 70-85% | 280-380 | 140-190 |

| Forno a gás | 25-45% | 550-750 | 275-375 |

| Forno a óleo | 20-30% | 650-950 | 325-475 |

| Resistência eléctrica | 40-60% | 400-600 | 200-300 |

Tabela 3: Desempenho da distribuição de temperatura

| Tamanho do tarugo | Temp. do núcleo à superfície Diferencial (°C) | Variação da temperatura axial (°C) | Variação radial da temperatura (°C) |

|---|---|---|---|

| Pequeno (Ø60mm) | 15-25 | 8-15 | 5-12 |

| Médio (Ø150mm) | 25-40 | 12-25 | 10-20 |

| Grande (Ø300mm) | 40-60 | 20-40 | 15-30 |

Quadro 4: Capacidades do sistema de controlo

| Caraterística | Sistemas básicos | Sistemas avançados | Sistemas de última geração |

|---|---|---|---|

| Precisão do controlo da temperatura | ±15°C | ±10°C | ±5°C |

| Modulação de potência | Escalonado | Contínuo | Adaptativo |

| Programação do perfil de aquecimento | Limitada | Perfis múltiplos | Perfis ilimitados |

| Registo de dados | Manual | Automatizado | Análise em tempo real |

| Capacidade de integração | Autónomo | Rede de plantas | Integração total com o ERP |

| Diagnóstico de falhas | Alarmes básicos | Auto-diagnóstico | Manutenção Preditiva |

Análise de dados: Métricas de desempenho

Eficiência energética

A análise dos dados operacionais de 50 instalações industriais mostra que os modernos fornos de aquecimento de biletes por indução atingem eficiências energéticas médias entre 70-85%, o que representa uma melhoria significativa em relação aos fornos a gás convencionais (25-45%). O consumo específico de energia para aquecer biletes de aço a temperaturas de forjamento (1200-1250°C) varia tipicamente entre 280-380 kWh/tonelada, dependendo da capacidade do forno, do projeto e dos parâmetros operacionais.

Eficiência de produção

Aquecimento de lingotes por indução permite ciclos rápidos de arranque e paragem, com tempos de aquecimento típicos de:

- 2-5 minutos para pequenos biletes (Ø40-80mm)

- 5-12 minutos para biletes médios (Ø80-200mm)

- 12-30 minutos para biletes de grandes dimensões (Ø200-400mm)

Isto representa uma redução de 40-60% no tempo de aquecimento em comparação com os métodos convencionais, aumentando significativamente a capacidade de produção.

Uniformidade de temperatura

A uniformidade da temperatura é fundamental para a qualidade do processamento a jusante. Os modernos sistemas de indução alcançam:

- Variações de temperatura axiais inferiores a ±15°C ao longo de 80% do comprimento do bilete

- Variações radiais de temperatura inferiores a ±20°C do núcleo à superfície

- Consistência da temperatura de tarugo para tarugo dentro de ±10°C em operação em estado estacionário

Formação de escamas

O aquecimento por indução reduz significativamente a formação de incrustações em comparação com os métodos baseados na combustão:

- Perda média de escala: 0,3-0,7% do peso do bilete

- Perda de escala comparável em fornos a gás: 1,2-2,5% do peso do bilete

Esta redução na perda de material traduz-se em aproximadamente 5-15 kg de material poupado por tonelada de aço processado.

Análise económica

Quadro 5: Indicadores de desempenho económico

| Parâmetro | Pequena instalação | Instalação média | Instalação de grandes dimensões |

|---|---|---|---|

| Investimento inicial | $0,5-1,5M | $1.5-4M | $4-12M |

| Poupança de custos de energia/ano | $0.1-0.3M | $0.3-0.8M | $0,8-2,5M |

| Melhoria do rendimento do material | 0.8-1.2% | 0.8-1.2% | 0.8-1.2% |

| Custo de manutenção (% de investimento/ano) | 2-4% | 1.5-3% | 1-2.5% |

| Período típico de ROI | 2-4 anos | 1,5-3 anos | 1-2,5 anos |

Considerações específicas da aplicação

Aplicações de Forno de Aquecimento de Bilros:

- Forjamento: Pré-aquecimento dos biletes antes de serem moldados numa prensa ou num martelo.

- Laminadores: Aquecimento de biletes para laminagem em folhas, barras ou outras formas.

- Tratamento térmico: Preparação de biletes para processos como o recozimento ou o endurecimento superficial.

Tabela 6: Parâmetros específicos do tipo de aço

| Grau de aço | Temperatura de aquecimento óptima (°C) | Taxa de aquecimento recomendada (°C/min) | Tempo de imersão (min) | Considerações especiais |

|---|---|---|---|---|

| Aço carbono (1020-1045) | 1150-1250 | 150-300 | 0.5-1.5 | Perfil de aquecimento standard |

| Liga de aço (4140) | 1180-1230 | 120-250 | 1.0-2.0 | Taxa de aquecimento controlada para evitar fissuras |

| Aço para ferramentas (H13) | 1050-1150 | 80-150 | 2.0-3.0 | É necessário um controlo preciso da temperatura |

| Aço inoxidável (304) | 1150-1250 | 100-200 | 1.5-2.5 | É necessária uma maior potência de entrada devido às propriedades magnéticas |

| Aço rápido (M2) | 1050-1150 | 70-120 | 2.5-4.0 | É necessário um controlo muito preciso da temperatura |

Avanços tecnológicos recentes

Inovações recentes no aquecimento indutivo de tarugos incluem:

- Funcionamento multi-frequência: Combinação de frequências médias e altas para perfis de aquecimento optimizados

- Concentradores de fluxo: Acoplamento magnético melhorado para uma maior eficiência energética

- Ferramentas de simulação avançadas: Eletromagnetismo computacional e dinâmica de fluidos para uma conceção precisa da bobina

- Algoritmos de aprendizagem automática: Sistemas de controlo adaptativos que optimizam os parâmetros de aquecimento com base nas propriedades dos materiais

- Sistemas híbridos: Aquecimento combinado por indução e condução para aplicações especializadas

Conclusão

Fornos de aquecimento de lingotes de aço por indução representam uma tecnologia madura, mas em constante evolução, que oferece vantagens significativas em relação aos métodos de aquecimento convencionais. Os dados apresentados neste artigo demonstram que os sistemas modernos de indução proporcionam uma eficiência energética superior, um controlo preciso da temperatura, uma perda reduzida de material e uma melhor qualidade do produto. Embora o investimento inicial possa ser maior do que o dos sistemas convencionais, os benefícios operacionais normalmente resultam em períodos de retorno do investimento favoráveis de 1 a 4 anos, dependendo do tamanho da instalação e das taxas de utilização.

Dado que os fabricantes de aço enfrentam uma pressão crescente para reduzir o consumo de energia e o impacto ambiental, mantendo simultaneamente uma elevada qualidade dos produtos, a tecnologia de aquecimento por indução continua a ganhar quota de mercado na indústria de transformação do aço. Os desenvolvimentos em curso na eletrónica de potência, na modelação computacional e nos sistemas de controlo prometem melhorar ainda mais o desempenho destes sistemas nos próximos anos.