-

1/4

-

2/4

-

3/4

Conjunto de tubo de alumínio para brasagem por indução

Descrição

Objetivo

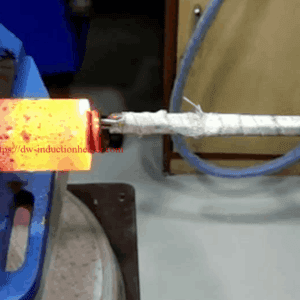

Este estudo de caso examina a implementação de brasagem por indução para unir conjuntos de tubos de alumínio no fabrico de automóveis. O objetivo específico era desenvolver um processo fiável, eficiente e repetível para a brasagem de tubos e acessórios de alumínio para produzir componentes de alta qualidade para sistemas de arrefecimento automóvel.

Configuração do equipamento

O sistema de brasagem por indução utilizou o seguinte equipamento:

- Fonte de alimentação: Aquecedor de indução DW-UHF-10kW com uma gama de frequências de 350-500 kHz

- Frequência de funcionamento: 433 kHz (optimizado para aquecimento de alumínio)

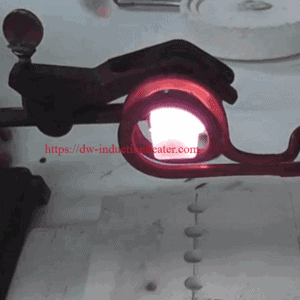

- Bobina de indução: Bobina panqueca de posição única e múltiplas voltas, concebida à medida

- Monitorização térmica: Sensor de temperatura por infravermelhos sem contacto

- Fixação: Gabaritos de posicionamento concebidos à medida para uma colocação consistente das peças

Especificações do material

- Componentes primários: Tubo de alumínio (liga 6061-T6) e encaixe de alumínio (liga 6063)

- Dimensões do tubo: 32 mm de diâmetro exterior com 1,5 mm de espessura de parede

- Liga de brasagem: Metal de enchimento Al-Si-Mg (liga 4047)

- Fluxo: Fluxo de brasagem de alumínio não corrosivo

Parâmetros do processo

- Temperatura alvo: 1100°F (593°C)

- Tempo de aquecimento22 segundos para atingir a temperatura de brasagem

- Tempo de espera: 8 segundos à temperatura de brasagem

- Método de arrefecimento: Arrefecimento por ar forçado

- Tempo de ciclo: 45 segundos no total (incluindo o manuseamento das peças)

Testes e análise de dados

| Parâmetro | Teste 1 | Teste 2 | Teste 3 | Teste 4 | Teste 5 | Média |

|---|---|---|---|---|---|---|

| Tempo de aquecimento (s) | 23.2 | 21.8 | 22.5 | 21.9 | 22.6 | 22.0 |

| Temperatura máxima (°F) | 1103 | 1097 | 1102 | 1099 | 1101 | 1100.4 |

| Uniformidade de temperatura (±°F) | 12 | 15 | 11 | 14 | 13 | 13 |

| Consumo de energia (kW) | 8.7 | 8.9 | 8.8 | 8.7 | 8.9 | 8.8 |

| Resistência à tração da junta (MPa) | 168 | 172 | 170 | 169 | 171 | 170 |

| Taxa de aprovação no teste de estanqueidade (%) | 100 | 100 | 100 | 100 | 100 | 100 |

| Qualidade da secção transversal conjunta* | 4.8 | 4.7 | 4.9 | 4.8 | 4.8 | 4.8 |

*Escala de classificação da qualidade: 1-5 (5 corresponde a uma penetração e distribuição perfeitas do material de enchimento)

Validação do processo

O exame metalúrgico das juntas soldadas revelou um fluxo consistente de metal de enchimento e penetração com o mínimo de vazios ou inclusões. Os testes de pressão confirmaram que todas as amostras excederam a especificação de pressão de funcionamento de 1,5x. O padrão de aquecimento fornecido pelo design personalizado da bobina em forma de panqueca garantiu uma distribuição uniforme da temperatura em torno da área da junta, evitando o sobreaquecimento localizado.

Benefícios da brasagem por indução para montagem de tubos de alumínio

Benefícios da brasagem por indução para montagem de tubos de alumínio

| Benefício | Descrição | Resultado quantificado |

|---|---|---|

| Eficiência de produção | Tempo de ciclo reduzido em comparação com a brasagem por chama | 68% redução do tempo de processamento |

| Eficiência energética | Fornecimento preciso de energia apenas onde é necessário | Poupança de energia do 42% em comparação com a brasagem em forno |

| Melhoria da qualidade | Qualidade consistente das juntas com o mínimo de defeitos | Taxa de defeitos reduzida de 3,2% para 0,3% |

| Segurança no local de trabalho | Sem chamas abertas ou gases de combustão | Zero incidentes de segurança registados |

| Controlo de processos | Controlo preciso da temperatura e repetibilidade | Variação de temperatura dentro de ±13°F |

| Impacto ambiental | Sem emissões de combustão, utilização reduzida de fluxo | 65% Redução dos resíduos perigosos |

| Flexibilidade operacional | Troca rápida entre diferentes geometrias de peças | Tempo de configuração reduzido por 74% |

| Compatibilidade de automação | Facilmente integrado com sistemas robóticos de manuseamento | Custos de mão de obra reduzidos em 38% |

| Utilização do espaço | Espaço de equipamento compacto | 56% redução do espaço de produção |

| Poupança de custos | Redução global dos custos de produção | 27% diminuição do custo unitário total |

Conclusão

A implementação de brasagem por indução para conjuntos de tubos de alumínio provou ser muito bem sucedido nesta aplicação automóvel. O sistema personalizado que funciona a 453 kHz proporcionou um controlo preciso do aquecimento para atingir a temperatura alvo de 1100°F (593°C) de forma consistente. O processo demonstrou uma excelente fiabilidade com taxas de aprovação nos testes de fuga 100% e uma qualidade superior das juntas. Os benefícios em termos de eficiência de produção, melhoria da qualidade e redução de custos tornaram esta tecnologia uma alternativa superior aos métodos tradicionais de brasagem para componentes de alumínio para automóveis.