-

1/3

-

2/3

Wyżarzanie indukcyjne rur i przewodów stalowych

Opis

Indukcyjne wyżarzanie rur stalowych i rur z urządzeniami grzewczymi średniej częstotliwości

Wyżarzanie indukcyjne jest krytycznym procesem obróbki cieplnej w nowoczesnej produkcji rur stalowych. Ta zaawansowana technika obróbki cieplnej wykorzystuje indukcję elektromagnetyczną do precyzyjnego podgrzewania metalowych elementów, a następnie kontrolowanego chłodzenia w celu uzyskania określonych właściwości metalurgicznych. Dla producentów dążących do optymalizacji właściwości materiału przy jednoczesnym zachowaniu wydajności produkcji, wyżarzanie indukcyjne oferuje znaczące korzyści w porównaniu z tradycyjnymi metodami obróbki cieplnej. Niniejszy artykuł omawia kompleksowe parametry techniczne, specyfikacje procesu i zastosowania przemysłowe wyżarzania indukcyjnego rur stalowych.

Czym jest wyżarzanie indukcyjne?

Wyżarzanie indukcyjne to elektromagnetyczny proces obróbki cieplnej, który zmniejsza twardość, zwiększa plastyczność i łagodzi naprężenia wewnętrzne w stalowych rurach i przewodach. W przeciwieństwie do konwencjonalnych metod wyżarzania, które wymagają długich cykli ogrzewania w dużych piecach, wyżarzanie indukcyjne zapewnia szybkie, zlokalizowane ogrzewanie za pomocą pól elektromagnetycznych generowanych przez cewki indukcyjne. Proces ten restrukturyzuje strukturę krystaliczną metalu, przekształcając go z naprężonego, utwardzonego stanu w bardziej podatny na obróbkę.

Parametry techniczne systemów wyżarzania indukcyjnego

Wymagania dotyczące zasilania i specyfikacje

- Zakres częstotliwości: 1-400 kHz (zazwyczaj 3-10 kHz dla rur o większej średnicy, 10-100 kHz dla rur o średniej średnicy i 100-400 kHz dla rur o małej średnicy)

- Gęstość mocy: 15-50 kW/dm² dla rur ze stali węglowej

- Moc: Systemy o mocy od 50 kW do 1 MW w zależności od średnicy rury i wydajności produkcji

- Napięcie zasilania: 380-480 V, wejście trójfazowe

- Współczynnik mocy: >0,95 z systemami korekcji współczynnika mocy

- WydajnośćSprawność konwersji energii 80-95%

Parametry temperatury

- Zakres temperatur wyżarzania:

- Stal węglowa: 650-750°C (1200-1380°F)

- Stal nierdzewna: 1050-1150°C (1920-2100°F)

- Stal stopowa: 700-900°C (1290-1650°F)

- Równomierność temperatury±10°C na całym obwodzie rury

- Dokładność kontroli temperatury±5°C z zaawansowanymi systemami sterowania PID

- Szybkość ogrzewania: 5-50°C/s (regulowane w zależności od grubości materiału)

- Czas namaczania: 10-120 sekund w zależności od grubości i gatunku materiału

Parametry chłodzenia

- Metody chłodzenia:

- Wymuszone powietrze: szybkość chłodzenia 5-20°C/sekundę

- Mgła wodna: Szybkość chłodzenia 20-50°C/s

- Kontrolowana atmosfera: Szybkość chłodzenia 2-10°C/s

- Kontrola gradientu chłodzenia: Programowalne chłodzenie wielostrefowe

- Czas chłodzenia: 30-300 sekund w zależności od wymagań materiałowych

Możliwości przetwarzania materiałów

- Zakres średnic rur: 10 mm do 1200 mm

- Zakres grubości ścianek: 0,5 mm do 50 mm

- Kompatybilność materiałowa:

- Stal węglowa (ASTM A53, A106, API 5L)

- Stal nierdzewna (304, 316L, 321, 410, 430)

- Stal stopowa (P11, P22, P91)

- Stal nierdzewna Duplex i Super Duplex

- Zdolność produkcyjna: 0,5-10 ton/godzinę w zależności od konfiguracji systemu

Parametry kontroli procesu

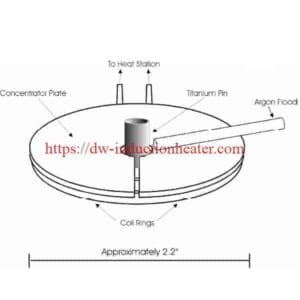

Specyfikacje konstrukcyjne cewki indukcyjnej

- Geometria cewki: Konfiguracje strumienia spiralnego, poprzecznego lub wzdłużnego

- Materiał cewki: Rurki miedziane o wysokiej przewodności (czystość 99,9%)

- Chłodzenie cewki: Woda dejonizowana pod ciśnieniem 4-8 barów, natężenie przepływu 20-60 l/min.

- Odległość między cewką a pracą: 5-25 mm (zoptymalizowane w oparciu o średnicę rury)

- Współczynnik sprawności cewki: 0,75-0,90 w zależności od projektu i zastosowania

Automatyka i systemy sterowania

- Architektura sterowania: Oparty na PLC z interfejsem HMI

- Monitorowanie temperatury: Pirometry o podwójnej długości fali z dokładnością ±2°C

- Akwizycja danych procesowych: Częstotliwość próbkowania 100 ms ze sprzężeniem zwrotnym procesu w czasie rzeczywistym

- Integracja kontroli jakości: Testowanie twardości na linii produkcyjnej i weryfikacja wymiarów

- Zgodność z Industry 4.0: Protokół komunikacyjny OPC-UA do wymiany danych

Przemiany metalurgiczne i ich wyniki

Osiągalne właściwości materiału

- Redukcja twardości:

- Stal węglowa: Od 35-45 HRC do 10-20 HRC

- Stal nierdzewna: Od 25-35 HRC do 8-15 HRC

- Modyfikacja granicy plastyczności:

- Stal węglowa: Redukcja z 700-900 MPa do 300-450 MPa

- Stal nierdzewna: Redukcja z 550-750 MPa do 250-350 MPa

- Poprawa wydłużenia: Wzrost z 5-10% do 20-30%

- Struktura ziarna: Uszlachetnione ziarna równokątne o rozmiarach 5-20 μm

Zmiany mikrostrukturalne

- Transformacja fazowa: Konwersja struktur martenzytycznych lub bainitycznych do ferrytu i perlitu

- Kontrola wytrącania węglików: Sferoidyzacja węglików dla lepszej skrawalności

- Redukcja naprężeń szczątkowych: >85% redukcja naprężeń wewnętrznych

Efektywność energetyczna i kwestie środowiskowe

- Zużycie energii: 0,2-0,5 kWh/kg przetworzonego materiału

- Ślad węglowy: 60-80% redukcja w porównaniu do konwencjonalnego wyżarzania w piecu

- Emisje procesowe: Zero bezpośrednich emisji podczas pracy

- Zużycie wody: Systemy chłodzenia w obiegu zamkniętym z minimalnym zapotrzebowaniem na wodę uzupełniającą

Zastosowania przemysłowe i korzyści

Wyżarzanie indukcyjne zapewnia krytyczne korzyści producentom rur stalowych w wielu branżach:

- Przemysł naftowy i gazowy: Zwiększona odporność na korozję i lepsze właściwości mechaniczne rur wiertniczych i rurociągów transportowych

- Sektor motoryzacyjny: Precyzyjnie kontrolowane właściwości materiału dla układów wydechowych, elementów konstrukcyjnych i przewodów hydraulicznych.

- Przetwarzanie chemiczne: Odporność na pękanie pod wpływem korozji naprężeniowej dla systemów rurociągów procesowych

- Przemysł budowlany: Ulepszona formowalność dla rur strukturalnych i zastosowań architektonicznych

- Produkcja wymienników ciepła: Zoptymalizowana przewodność cieplna i stabilność mechaniczna wiązek rurowych

Wnioski

Technologia wyżarzania indukcyjnego stanowi znaczący postęp w przetwarzaniu rur stalowych. Precyzyjna kontrola parametrów technicznych umożliwia producentom osiągnięcie określonych właściwości materiału przy jednoczesnej maksymalizacji wydajności produkcji. Ponieważ przemysł nadal wymaga wyższych standardów jakości i lepszej wydajności materiałów, systemy wyżarzania indukcyjnego z ich zaawansowanymi możliwościami technicznymi pozostaną niezbędne w nowoczesnych operacjach przetwarzania stali.

Wdrażając wyżarzanie indukcyjne z odpowiednio zoptymalizowanymi parametrami technicznymi, producenci mogą zapewnić stałą jakość, zmniejszyć zużycie energii i spełnić najbardziej wymagające specyfikacje dla rur stalowych w różnych sektorach przemysłu.