-

1/7

-

2/7

-

3/7

-

4/7

-

5/7

-

6/7

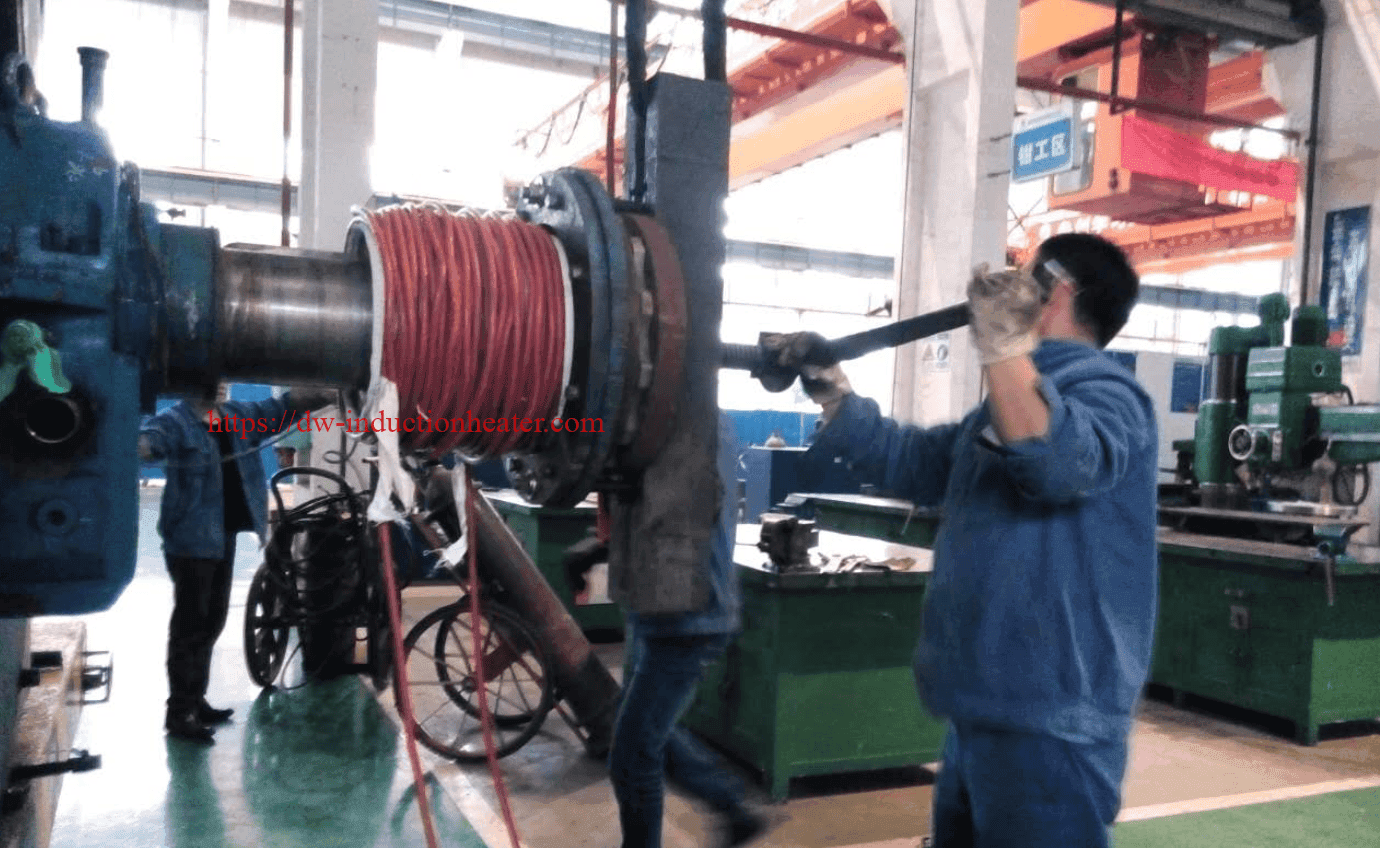

Nagrzewanie indukcyjne do demontażu i montażu dużych łożysk, sprzęgieł wałów, piast śmigieł i łożysk turbin w przemyśle stoczniowym i konserwacji ciężkich maszyn.

Opis

Nagrzewanie indukcyjne do demontażu i montażu dużych łożysk, sprzęgieł wałów, piast śmigieł i łożysk turbin w przemyśle stoczniowym i konserwacji ciężkich maszyn.

Ogrzewanie indukcyjne jest wysoce skuteczną i zaawansowaną metodą stosowaną w przemyśle stoczniowym i konserwacji ciężkich maszyn, w szczególności do Demontaż i montaż dużych komponentów, takich jak łożyska, sprzęgła wałów, piasty śmigieł i łożyska turbin.

Kluczowe zastosowania i korzyści dostosowane do każdego komponentu:

1.Duże łożyska

- Demontaż: Ogrzewanie indukcyjne może być stosowane do rozszerzania dużych łożysk poprzez selektywne podgrzewanie ich do precyzyjnych temperatur (zwykle od 150°C do 250°C). To miejscowe nagrzewanie umożliwia rozszerzenie łożyska, poluzowanie jego pasowania na wale bez powodowania uszkodzeń pobliskich elementów.

- Montaż: Podczas montażu nagrzewanie indukcyjne zapewnia równomierne rozszerzanie się łożyska, umożliwiając jego precyzyjne dopasowanie do wału lub oprawy, a następnie schłodzenie i skurczenie w celu zapewnienia bezpiecznego dopasowania.

- Zalety:

- Precyzyjna kontrola temperatury pozwala uniknąć przegrzania, zapewniając integralność strukturalną łożyska.

- Szybkie nagrzewanie (od 2 do 10 minut) znacznie skraca czas przestoju w porównaniu z tradycyjnymi metodami.

2.Sprzęgła wału

- Demontaż: Ogrzewanie indukcyjne eliminuje potrzebę stosowania siłowych metod mechanicznych poprzez rozszerzanie sprzęgieł w celu ich bezpiecznego i skutecznego uwalniania z wałów.

- Montaż: Podczas montażu nowych złączy nagrzewanie indukcyjne pomaga uzyskać precyzyjne, jednolite dopasowanie poprzez rozszerzenie złącza w celu łatwego montażu. Po schłodzeniu sprzęgło bezpiecznie kurczy się na miejscu.

- Zalety:

3.Piasty śmigieł

- Demontaż: Piasty śrub napędowych w zastosowaniach morskich są często ściśle dopasowane do wałów śrub napędowych. Podgrzewanie indukcyjne umożliwia ukierunkowane rozszerzenie piasty w celu bezproblemowego demontażu przy minimalnym wysiłku.

- Montaż: Podgrzanie piasty przed montażem zapewnia bezpieczne połączenie termokurczliwe po schłodzeniu, minimalizując wibracje i utrzymując niezawodność działania.

- Zalety:

- Zmniejsza zależność od tradycyjnych metod, takich jak pochodnie, które mogą zagrażać bezpieczeństwu.

- Zapewnia równomierne nagrzewanie, co ma kluczowe znaczenie w przypadku dużych lub nieregularnych piast.

4.Łożyska turbiny

- Demontaż: Łożyska turbin są krytycznymi elementami maszyn morskich i przemysłowych. Nagrzewanie indukcyjne umożliwia bezpieczny i łatwy demontaż bez ryzyka uszkodzenia wałów lub obudów łożysk.

- Montaż: Rozszerzając łożyska tylko na tyle, aby precyzyjnie dopasować je do pozycji, nagrzewanie indukcyjne umożliwia bezpieczne dopasowanie przy jednoczesnym zachowaniu wyrównania i równowagi kluczowej dla wydajności turbiny.

- Zalety:

- Chroni elementy turbiny przed uszkodzeniami termicznymi.

- Zapewnia precyzję i wyrównanie, niezbędne w przypadku maszyn pracujących pod dużym obciążeniem.

Zastosowania w przemyśle stoczniowym i konserwacji ciężkich maszyn

Technologia nagrzewania indukcyjnego stała się przełomem w różnych branżach, w których wykorzystuje się duże, wartościowe elementy obrotowe i konstrukcyjne. W przemyśle stoczniowym i konserwacji ciężkich maszyn nagrzewanie indukcyjne oferuje niezawodną, precyzyjną i oszczędzającą czas metodę demontażu i montażu części, takich jak duże łożyska, sprzęgła wałów, piasty śmigieł i łożyska turbin. Niniejszy artykuł zawiera dogłębne spojrzenie na to, jak działa nagrzewanie indukcyjne, dlaczego przewyższa ono tradycyjne metody i jak bezpiecznie i wydajnie wdrożyć je w zastosowaniach morskich i przemyśle ciężkim.

Dlaczego ogrzewanie indukcyjne?

- Precyzja

- Podgrzewany jest tylko określony element lub złącze - sąsiednie struktury pozostają stosunkowo chłodne, co zmniejsza ryzyko wypaczenia lub uszkodzenia otaczających powierzchni.

- Efektywność czasowa

- Szybkie cykle nagrzewania znacznie skracają czas potrzebny na demontaż i montaż.

- Przekłada się to bezpośrednio na zminimalizowanie przestojów drogich maszyn lub statków.

- Oszczędność energii

- Ogrzewanie indukcyjne skierowane jest na sam metal, minimalizując straty energii cieplnej, która w przeciwnym razie zostałaby utracona w piecach lub metodach opartych na płomieniu.

- Zwiększone bezpieczeństwo

- Znacznie mniej otwartego ognia, dużych sił mechanicznych lub dużych układów hydraulicznych.

- Zautomatyzowana kontrola temperatury i szybkie schładzanie zmniejszają ryzyko obrażeń operatora.

- Spójne wyniki

- Programowalne nagrzewnice indukcyjne zapewniają powtarzalność, prowadząc do przewidywalnych, wysokiej jakości wyników demontażu i montażu.

Proces demontażu przy użyciu ogrzewania indukcyjnego

- Kontrola i konfiguracja

- Oczyść i sprawdź wzrokowo część (łożysko, piastę lub sprzęgło).

- Ustaw cewkę indukcyjną wokół pierścienia lub obszaru z pasowaniem wciskowym.

- Kontrolowane ogrzewanie

- Stopniowo zasilaj indukcyjne źródło ciepła, monitorując temperaturę za pomocą czujników podczerwieni lub termopar.

- Temperatury docelowe zazwyczaj wahają się od 100 °C do 200 °C, w zależności od materiału i konstrukcji komponentu.

- Rozbudowa i usuwanie

- Gdy metal rozszerza się, pasowanie wciskowe rozluźnia się.

- Użyj minimalnej siły (np. prostego ściągacza lub ręcznego popychacza), aby usunąć część, zmniejszając ryzyko uszkodzenia.

- Kontrola po demontażu

- Sprawdzić powierzchnie wału, rowki wpustowe lub otwory na śruby pod kątem zużycia, pęknięć lub wżerów.

- Przed montażem nowych lub odnowionych komponentów należy udokumentować niezbędne naprawy.

Specyfikacje techniczne chłodzonych powietrzem indukcyjnych systemów grzewczych

Poniższa tabela przedstawia szczegółowe parametry techniczne nowoczesnych, chłodzonych powietrzem indukcyjnych systemów grzewczych o mocy 30-200 kW, przeznaczonych do zastosowań w przemyśle ciężkim:

| Parametr | Specyfikacja | Uwagi |

|---|---|---|

| Zakres mocy znamionowej | 20-200 kW | Skalowalność w oparciu o wymagania aplikacji |

| Napięcie wejściowe | 380V/400V/415V | Kompatybilność 3-fazowa, 50/60 Hz |

| Częstotliwość pracy | 10-30 kHz | Zoptymalizowany pod kątem penetracji dużych komponentów |

| Maksymalna temperatura | Do 600°C | Wystarczająca do większości zastosowań termokurczliwych |

| Wydajność ogrzewania | ≥85% | Lepsze od konwencjonalnych metod ogrzewania |

| Układ chłodzenia | Chłodzony powietrzem | Nie są wymagane zewnętrzne przyłącza wody |

| Wymagany przepływ powietrza | 15-40 m³/h | Zależy od mocy znamionowej |

| Interfejs sterowania | Ekran dotykowy oparty na sterowniku PLC | Programowalne cykle grzewcze |

| Kontrola temperatury | Dokładność ±5°C | Precyzyjne monitorowanie temperatury |

| Cykl pracy | 100% @ moc znamionowa | Możliwość pracy ciągłej |

| Klasa ochrony | IP54 | Nadaje się do środowisk przemysłowych |

| Opcje cewki grzewczej | Elastyczne i stałe konstrukcje | Konfiguracje specyficzne dla aplikacji |

| Funkcje bezpieczeństwa | Zabezpieczenie przed przegrzaniem, ograniczenie prądu | Kompleksowe systemy bezpieczeństwa |

Analiza wydajności: wydajność i efektywność ogrzewania

Analiza wydajności: wydajność i efektywność ogrzewania

Wydajność chłodzonych powietrzem systemów nagrzewania indukcyjnego różni się w zależności od rozmiaru komponentu, składu materiału i temperatury docelowej. Poniższe dane przedstawiają typowe wskaźniki wydajności:

| Typ komponentu | Zakres wagi (kg) | Temperatura docelowa (°C) | Czas nagrzewania (min) | Ustawienie mocy (kW) |

|---|---|---|---|---|

| Duże łożyska | 50-300 | 120-150 | 3-12 | 30-75 |

| Sprzęgła wału | 100-500 | 150-250 | 8-20 | 50-120 |

| Piasty śmigieł | 500-2000 | 150-300 | 15-45 | 100-200 |

| Łożyska turbiny | 200-800 | 120-200 | 10-30 | 75-150 |

Analiza wydajności grzewczej

Nowoczesne systemy o mocy 30-200 kW wykazują imponującą wydajność grzewczą w zakresie od 1,5 do 2,5 tony na godzinę, w zależności od właściwości materiału i temperatury docelowej. Stanowi to poprawę o 40-60% w stosunku do starszych technologii grzewczych.

Porównanie efektywności energetycznej

Porównując zużycie energii w różnych metodach ogrzewania dla identycznych zastosowań, ogrzewanie indukcyjne wykazuje wyraźne zalety:

| Metoda ogrzewania | Zużycie energii (kWh) | Wydajność względna | Emisje CO₂ (kg) |

|---|---|---|---|

| Ogrzewanie indukcyjne | 100 | 100% (linia bazowa) | 40 |

| Palnik gazowy | 180 | 56% | 98 |

| Kąpiel olejowa | 230 | 43% | 92 |

| Piekarnik elektryczny | 260 | 38% | 104 |

Proces montażu (termokurczliwy) z wykorzystaniem ogrzewania indukcyjnego

- Przygotowanie powierzchni

- Upewnić się, że powierzchnie współpracujące (wał, sprzęgło lub otwory obudowy) są czyste, wolne od zadziorów, korozji i zanieczyszczeń.

- Zweryfikować tolerancje wymiarowe.

- Ogrzewanie indukcyjne

- Umieść cewkę wokół pierścienia wewnętrznego (w przypadku łożysk) lub wokół sprzęgła/piasty.

- Podgrzać do zalecanej temperatury obkurczania - często od 80 °C do 130 °C.

- Wyrównanie i montaż Swift

- Po odpowiednim rozprężeniu zamontuj część na wale lub obudowie.

- Prawidłowe ustawienie ma kluczowe znaczenie dla uniknięcia niewyważenia wirnika lub jego przedwczesnego zużycia.

- Chłodzenie i kontrole końcowe

- Pozostawić komponent do ostygnięcia w warunkach otoczenia lub z wykorzystaniem wymuszonego obiegu powietrza.

- Potwierdź bezpieczne, ciasne dopasowanie po skurczeniu się metalu.

- Nasmarować zgodnie z zaleceniami producenta i przeprowadzić końcową kontrolę osiowania.

Najlepsze praktyki i względy bezpieczeństwa

- Wytyczne OEM

- Przegrzanie może pogorszyć właściwości metalurgiczne; zawsze należy przestrzegać limitów zalecanych przez producenta.

- Szkolenie operatorów

- Nauczenie techników prawidłowego umieszczania wężownicy, kontroli temperatury i procedur awaryjnego wyłączania.

- Środki ochrony indywidualnej (PPE)

- Gogle lub osłony twarzy, rękawice odporne na wysoką temperaturę i odzież ochronna pomagają ograniczyć ryzyko poparzenia.

- Gotowość przestrzeni roboczej

- Materiały łatwopalne należy trzymać z dala od stref grzewczych.

- Zapewnienie bezpiecznych obszarów obsługi gorących komponentów podczas ich schładzania.

- Konserwacja sprzętu

- Regularnie sprawdzaj cewki indukcyjne, kable zasilające i układy zasilania chłodziwem.

Studia przypadków w świecie rzeczywistym

Remont piasty śruby napędowej statku

- Scenariusz: Piasta śruby napędowej masowca wymagała demontażu w celu uzyskania dostępu do zużytych uszczelek i łożysk.

- Wyzwanie: Tradycyjne ogrzewanie płomieniowe groziło wypaczeniem wału napędowego, podczas gdy podnośniki hydrauliczne powodowały duże naprężenia mechaniczne.

- Rozwiązanie: Nagrzewnica indukcyjna o mocy 25 kW została użyta do równomiernego podgrzania piasty do temperatury 120°C, umożliwiając jej usunięcie przy użyciu minimalnej siły. Stocznia zakończyła naprawę 40% szybciej niż w przypadku poprzedniego podejścia opartego na płomieniu.

Wymiana łożysk turbiny w energetyce

- Scenariusz: Turbina parowa wymagała okresowej wymiany łożysk podczas planowanego przestoju.

- Wyzwanie: Ogrzewanie pieca i mechaniczne wyciąganie znacznie wydłużyłyby czas przestoju, kosztując elektrownię utratę produkcji energii.

- Rozwiązanie: Ogrzewanie indukcyjne szybko rozszerzyło każdy pierścień łożyska, dzięki czemu można go było z łatwością zsunąć z wału turbiny. Czas przestoju został skrócony o dwa dni, co pozwoliło zaoszczędzić szacunkową sześciocyfrową sumę kosztów operacyjnych.

Wnioski

Wykorzystując ogrzewanie indukcyjne W przypadku demontażu i montażu dużych łożysk, sprzęgieł wałów, piast śmigieł i łożysk turbin, stocznie i zespoły zajmujące się konserwacją ciężkich maszyn unikają wielu wad tradycyjnych metod. Szybkie, przewidywalne i zlokalizowane ogrzewanie poprawia jakość, zmniejsza ryzyko uszkodzeń i drastycznie skraca czas naprawy - są to krytyczne czynniki w branżach, w których dostępność i niezawodność sprzętu przekładają się bezpośrednio na wyniki finansowe.

Dostosowanie do potrzeb rozwiązania indukcyjne i przestrzeganie najlepszych praktyk zmaksymalizuje korzyści płynące z tej technologii, przekształcając złożone prace konserwacyjne w płynniejsze, bezpieczniejsze i bardziej opłacalne operacje.