-

1/7

-

2/7

-

3/7

-

4/7

-

5/7

-

6/7

Hartowanie indukcyjne wałów korbowych: Poprawa jakości i wydajności

Opis

Hartowanie indukcyjne wałów korbowych: Poprawa jakości i wydajności

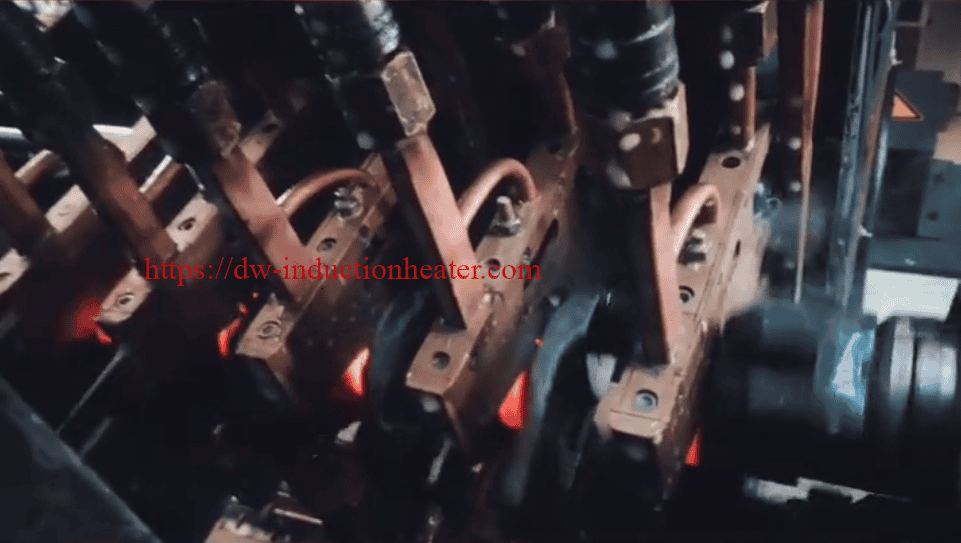

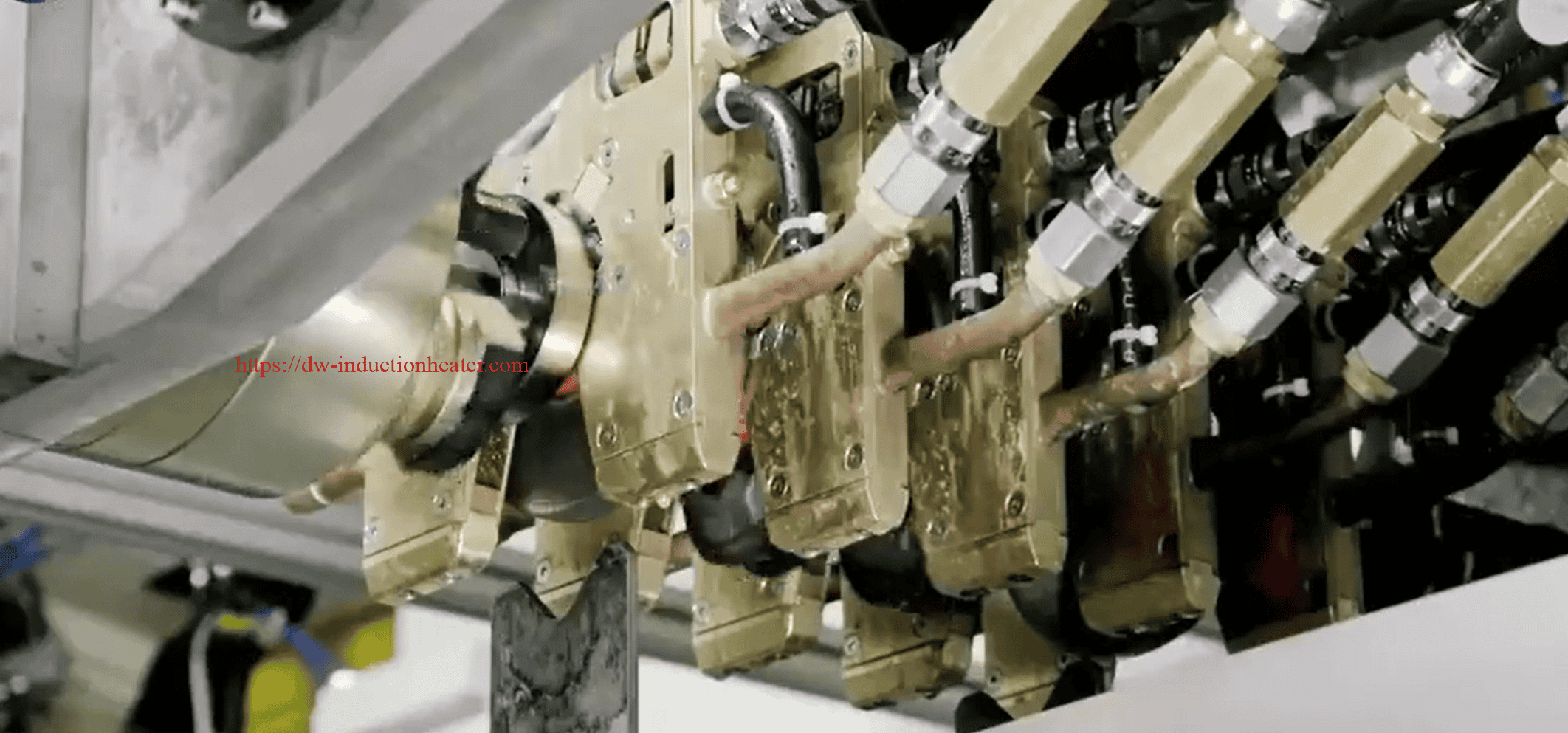

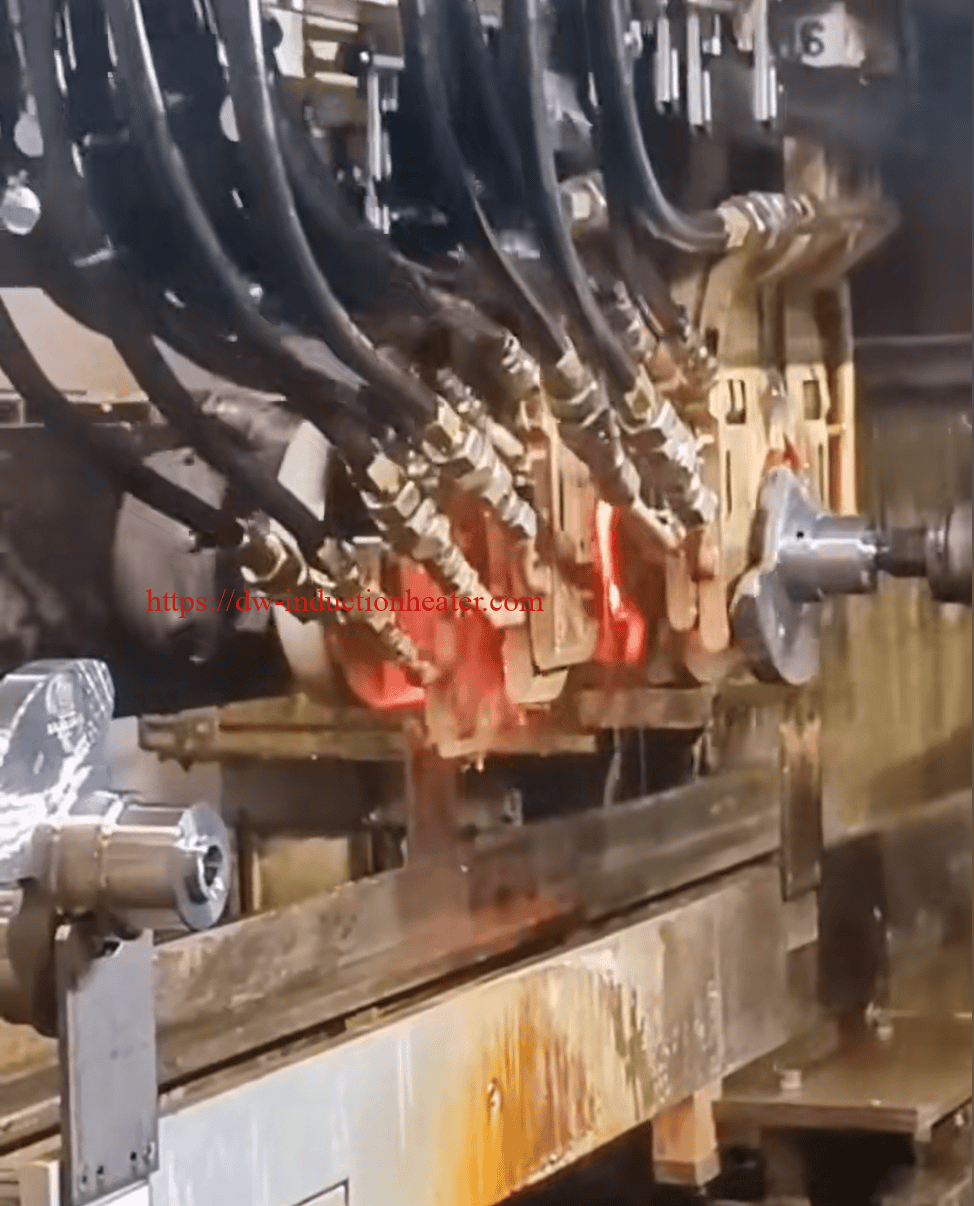

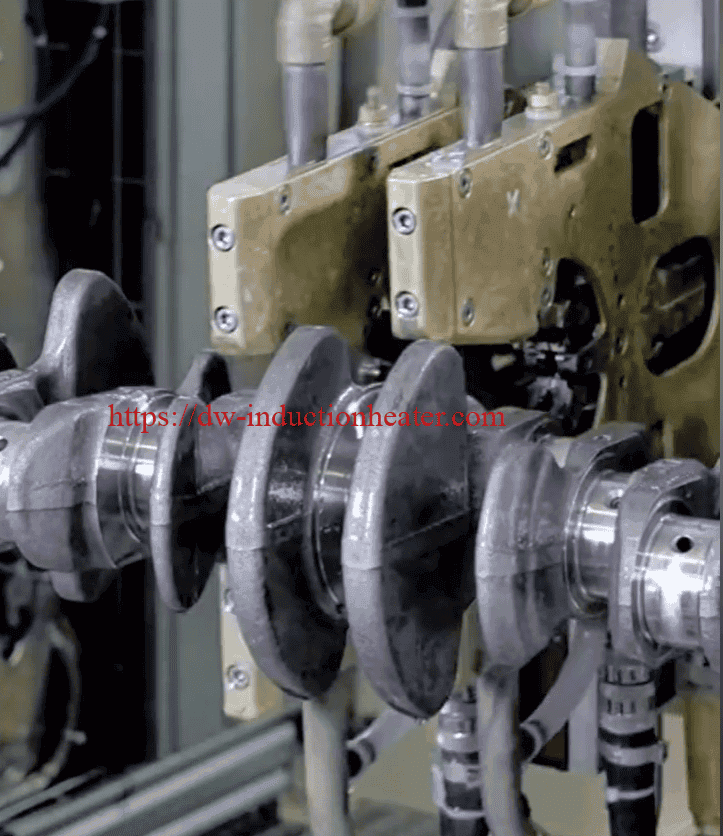

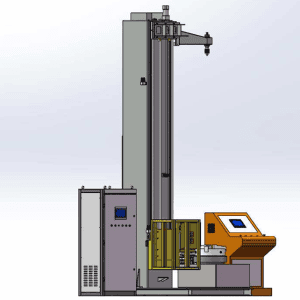

Maszyna do indukcyjnego hartowania wałów korbowych to specjalistyczny sprzęt wykorzystywany w procesie produkcji wałów korbowych. Wykorzystuje ona cewkę indukcyjną do podgrzania powierzchni wału korbowego, a następnie szybko ją schładza, tworząc utwardzoną warstwę. Maszyna została zaprojektowana z myślą o różnych rozmiarach i geometriach wałów korbowych i może zawierać takie funkcje, jak zautomatyzowany załadunek i rozładunek, systemy chłodzenia oraz monitorowanie i kontrola procesu. Urządzenie hartowanie indukcyjne Proces ten zapewnia zwiększoną odporność na zużycie i wytrzymałość zmęczeniową, co jest niezbędne w wymagających warunkach pracy silnika.

Wały korbowe są kluczowym elementem silników spalinowych, odpowiedzialnym za przekładanie ruchu posuwisto-zwrotnego tłoków na ruch obrotowy, który napędza pojazd. W związku z tym są one poddawane wysokim naprężeniom i obciążeniom, które mogą powodować zużycie, zmęczenie materiału i ostatecznie awarię. Aby poprawić ich jakość i wydajność, wielu producentów wałów korbowych stosuje hartowanie indukcyjne.

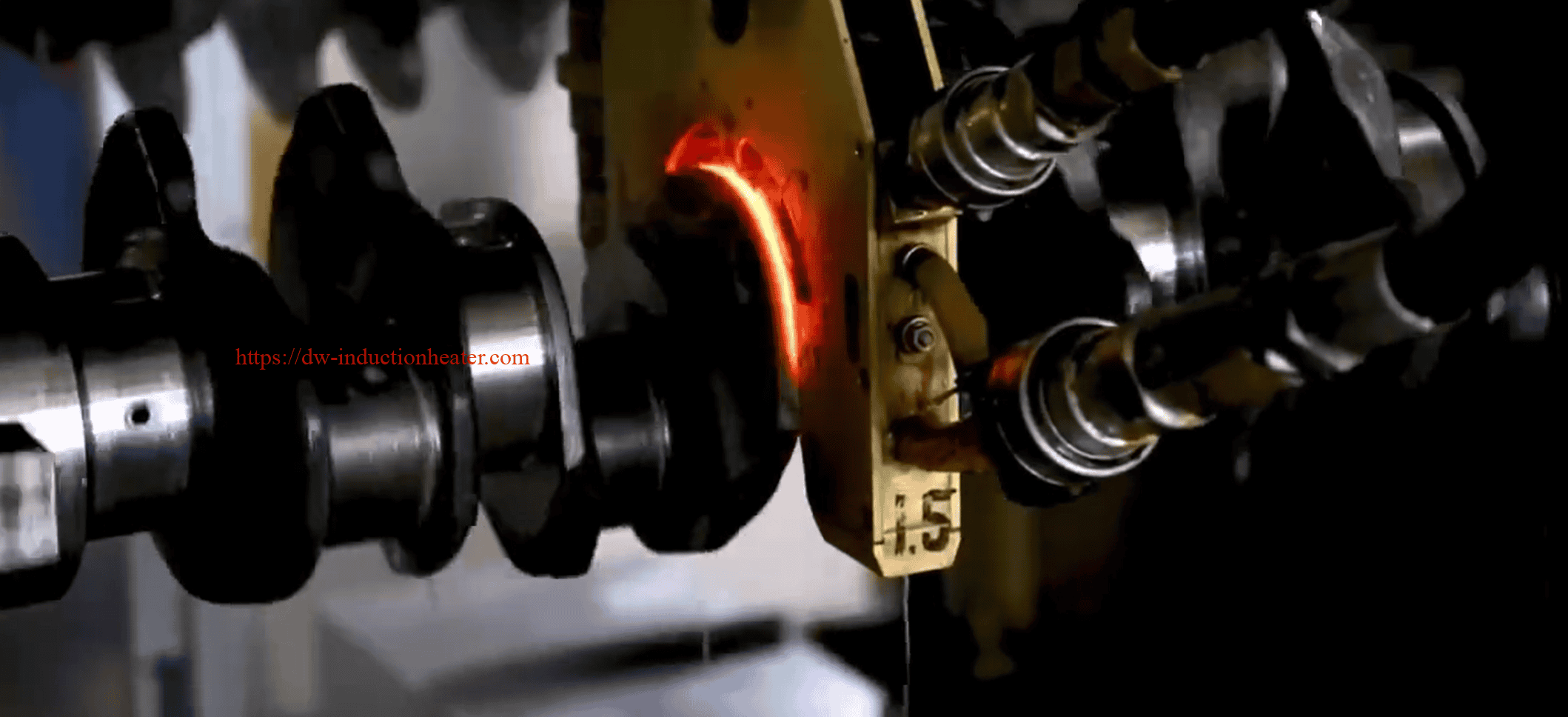

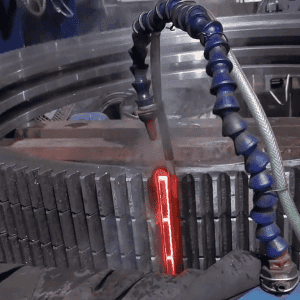

Hartowanie indukcyjne to proces hartowania powierzchniowego polegający na podgrzewaniu powierzchni wału korbowego za pomocą cewki indukcyjnej, która generuje zmienne pole magnetyczne. Ciepło generowane przez pole powoduje, że powierzchnia wału korbowego osiąga wysoką temperaturę, zazwyczaj powyżej zakresu temperatur austenitycznych. Po podgrzaniu powierzchni do pożądanej temperatury, jest ona szybko chłodzona za pomocą natrysku wodnego lub innej metody hartowania. To szybkie chłodzenie powoduje, że powierzchnia wału korbowego przekształca się w utwardzoną strukturę martenzytyczną.

Utwardzona warstwa powierzchniowa, która zazwyczaj ma tylko kilka milimetrów grubości, zapewnia lepszą odporność na zużycie i wytrzymałość zmęczeniową, dzięki czemu wał korbowy może wytrzymać duże naprężenia i obciążenia występujące podczas pracy silnika. Może to skutkować dłuższą żywotnością, niższymi kosztami konserwacji i lepszą wydajnością.

Hartowanie indukcyjne może być stosowane do różnych materiałów, z których wykonane są wały korbowe, w tym stali nisko- i wysokowęglowych oraz stali stopowych. Jest to szczególnie przydatne w przypadku wysokowydajnych i ciężkich maszyn z wałem korbowym, które pracują w ekstremalnych warunkach, przy wysokich temperaturach, ciśnieniach i obciążeniach, co czyni je szczególnie podatnymi na zużycie i zmęczenie. Hartowanie indukcyjne może pomóc poprawić jakość i wydajność tych maszyn, umożliwiając im bardziej wydajną i niezawodną pracę.

Hartowanie indukcyjne wałów korbowych to proces, który polega na wykorzystaniu energii elektrycznej o wysokiej częstotliwości do podgrzania określonych obszarów wału korbowego, a następnie szybkiego schłodzenia. Proces ten tworzy utwardzoną warstwę powierzchniową, która jest bardziej trwała i odporna na zużycie. Maszyny do indukcyjnego hartowania wałów korbowych są zaprojektowane specjalnie do tego procesu, wykorzystując zaawansowaną technologię do precyzyjnego i równomiernego podgrzewania wału korbowego. Nie tylko poprawia to trwałość i wydajność wału korbowego, ale także zmniejsza potrzebę konserwacji i napraw w miarę upływu czasu. Jeśli chcesz poprawić trwałość i wydajność swoich wałów korbowych, hartowanie indukcyjne może być rozwiązaniem, którego potrzebujesz.

Oprócz praktycznych korzyści, hartowanie indukcyjne jest również procesem przyjaznym dla środowiska. W przeciwieństwie do innych metod utwardzania powierzchniowego, takich jak nawęglanie i azotowanie, nie wymaga stosowania toksycznych chemikaliów ani generowania niebezpiecznych odpadów.

Podsumowując, hartowanie indukcyjne to sprawdzony proces hartowania powierzchniowego, który może znacznie poprawić jakość i wydajność wałów korbowych. Zapewniając lepszą odporność na zużycie i wytrzymałość zmęczeniową, może pomóc wydłużyć żywotność tych krytycznych komponentów, obniżyć koszty konserwacji i poprawić ogólną wydajność maszyny. Dzięki wielu praktycznym zaletom i przyjaznemu dla środowiska charakterowi, jest to idealny wybór dla producentów wałów korbowych, którzy chcą poprawić niezawodność i wydajność swoich produktów.