Indukcyjne lutowanie aluminium ze wspomaganiem komputerowym

Indukcyjne lutowanie aluminium staje się coraz bardziej powszechne w przemyśle. Typowym przykładem jest lutowanie różnych rur do korpusu samochodowego wymiennika ciepła. The indukcyjna cewka grzewcza Powszechnie stosowaną w tego typu procesach cewką jest cewka nieokrągła, którą można określić jako cewkę typu "Horseshoe-hairpin". W przypadku tych cewek pole magnetyczne i wynikający z niego rozkład prądów wirowych mają charakter trójwymiarowy. W takich zastosowaniach występują problemy z jakością połączeń i spójnością wyników między poszczególnymi częściami. Aby rozwiązać jeden z takich problemów dla dużego producenta samochodów, do analizy i optymalizacji procesu wykorzystano program symulacji komputerowej Flux3D. Optymalizacja obejmowała zmianę konfiguracji cewki indukcyjnej i kontrolera strumienia magnetycznego. Nowe cewki indukcyjne, które zostały eksperymentalnie zweryfikowane w laboratorium, produkują części o wyższej jakości połączeń w kilku zakładach produkcyjnych.

Każdy samochód wymaga kilku różnych wymienników ciepła (rdzeni nagrzewnic, parowników, skraplaczy, chłodnic itp.) do chłodzenia układu napędowego, klimatyzacji, chłodzenia oleju itp. Obecnie zdecydowana większość wymienników ciepła w samochodach osobowych wykonana jest z aluminium lub jego stopów. Nawet jeśli ten sam silnik jest używany w kilku modelach samochodów, połączenia mogą się różnić ze względu na różne układy pod maską. Z tego powodu standardową praktyką producentów części jest wytwarzanie kilku podstawowych korpusów wymienników ciepła, a następnie dołączanie różnych złączy w ramach dodatkowej operacji.

Korpusy wymienników ciepła składają się zazwyczaj z aluminiowych lameli, rurek i kolektorów lutowanych razem w piecu. Po lutowaniu wymienniki ciepła są dostosowywane do danego modelu samochodu poprzez dołączenie nylonowych zbiorników lub najczęściej różnych aluminiowych rur z blokami łączącymi. Rury te są mocowane za pomocą spawania MIG, lutowania płomieniowego lub indukcyjnego. W przypadku lutowania twardego wymagana jest bardzo precyzyjna kontrola temperatury ze względu na niewielką różnicę w temperaturach topnienia i lutowania aluminium (20-50 C w zależności od stopu, spoiwa i atmosfery), wysoką przewodność cieplną aluminium i niewielką odległość od innych połączeń lutowanych w poprzedniej operacji.

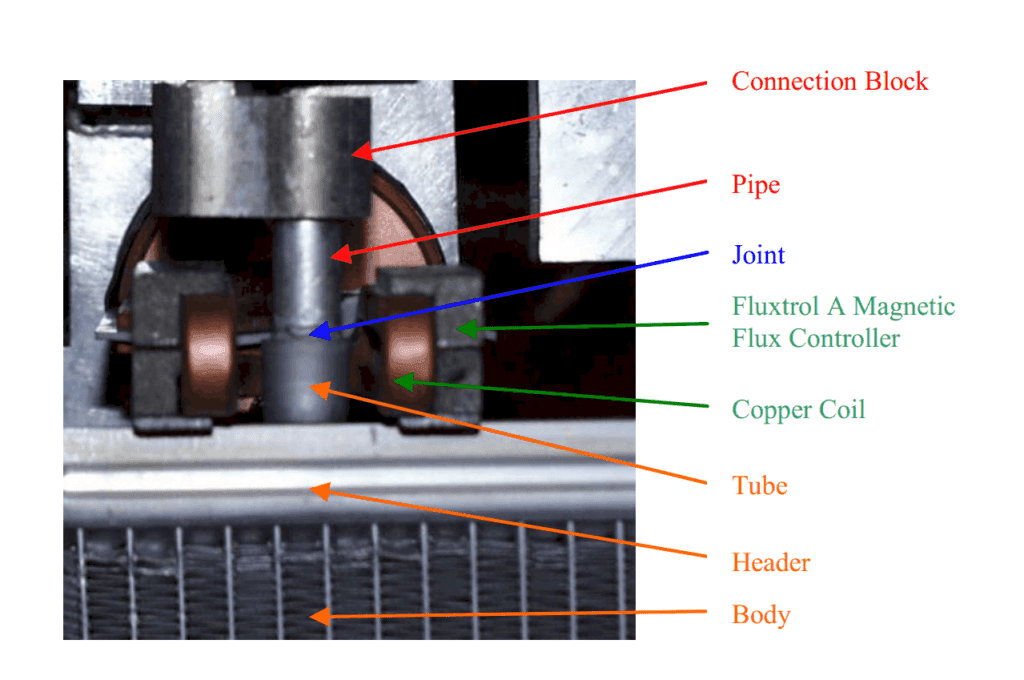

Ogrzewanie indukcyjne jest powszechną metodą lutowania różnych rur do głowic wymienników ciepła. Rysunek 1 przedstawia lutowanie indukcyjne Zestaw do lutowania rury z rurą na kolektorze wymiennika ciepła. Ze względu na wymagania dotyczące precyzyjnego nagrzewania, powierzchnia cewki indukcyjnej musi znajdować się blisko lutowanego złącza. W związku z tym nie można użyć prostej cewki cylindrycznej, ponieważ nie można jej usunąć po lutowaniu złącza.

Istnieją dwa główne style cewek indukcyjnych używanych do lutowania tych połączeń: Cewki indukcyjne typu "clamshell" i "horseshoe-hairpin". Cewki "Clamshell" są podobne do cewek cylindrycznych, ale otwierają się, aby umożliwić usunięcie części. Induktory typu "podkowa-spinka do włosów" mają kształt podkowy do ładowania części i są zasadniczo dwoma cewkami typu spinka do włosów po przeciwnych stronach złącza.

Zaletą induktora "Clamshell" jest to, że nagrzewanie jest bardziej równomierne na obwodzie i stosunkowo łatwe do przewidzenia. Wadą induktora "Clamshell" jest to, że wymagany system mechaniczny jest bardziej skomplikowany, a styki wysokoprądowe są stosunkowo zawodne.

Cewki indukcyjne typu "Horseshoe-hairpin" wytwarzają bardziej skomplikowane trójwymiarowe wzory cieplne niż cewki typu "Clamshells". Zaletą cewek indukcyjnych typu "Horseshoe-hairpin" jest to, że obsługa części jest uproszczona.

Symulacja komputerowa optymalizuje lutowanie

Duży producent wymienników ciepła miał problemy z jakością lutowania złącza pokazanego na Rys. 1 przy użyciu induktora w kształcie podkowy. Połączenie lutowane było dobre dla większości części, ale nagrzewanie było zupełnie inne dla niektórych części, co skutkowało niewystarczającą głębokością połączenia, zimnymi połączeniami i metalem wypełniającym biegnącym w górę ściany rury z powodu lokalnego przegrzania. Nawet po przetestowaniu każdego wymiennika ciepła pod kątem wycieków, niektóre części nadal przeciekały na tym połączeniu podczas pracy. Firma Centre for Induction Technology Inc. otrzymała zlecenie przeanalizowania i rozwiązania problemu.

Zasilacz używany do tego zadania ma zmienną częstotliwość od 10 do 25 kHz i moc znamionową 60 kW. W procesie lutowania operator instaluje metalowy pierścień wypełniający na końcu rury i wkłada rurę do rury. Wymiennik ciepła jest umieszczany na specjalnej platformie i przesuwany wewnątrz podkowy induktora.

Cały obszar lutowania jest wstępnie lutowany. Częstotliwość używana do nagrzewania części wynosi zazwyczaj od 12 do 15 kHz, a czas nagrzewania wynosi około 20 sekund. Poziom mocy jest programowany z liniową redukcją na końcu cyklu nagrzewania. Pirometr optyczny wyłącza zasilanie, gdy temperatura na tylnej stronie złącza osiągnie zadaną wartość.

Istnieje wiele czynników, które mogą powodować niespójność, której doświadczał producent, takich jak zmienność elementów złącza (wymiary i położenie) oraz niestabilny i zmienny (w czasie) kontakt elektryczny i termiczny między rurą, rurą, pierścieniem wypełniającym itp. Niektóre zjawiska są z natury niestabilne, a niewielkie zmiany tych czynników mogą powodować różną dynamikę procesu. Na przykład, otwarty metalowy pierścień wypełniający może częściowo rozwinąć się pod wpływem sił elektromagnetycznych, a wolny koniec pierścienia może zostać zassany z powrotem przez siły kapilarne lub pozostać niestopiony. Czynniki zakłócające są trudne do zredukowania lub wyeliminowania, a rozwiązanie tego problemu wymagało zwiększenia odporności całego procesu. Symulacja komputerowa jest skutecznym narzędziem do analizy i optymalizacji procesu.

Podczas oceny procesu lutowania zaobserwowano silne siły elektrodynamiczne. W momencie włączenia zasilania, cewka podkowy wyraźnie się rozszerza z powodu nagłego przyłożenia siły elektrodynamicznej. W związku z tym induktor został wzmocniony mechanicznie, w tym poprzez zastosowanie dodatkowej płytki z włókna szklanego (G10) łączącej korzenie dwóch cewek typu hairpin. Innym dowodem na obecność sił elektrodynamicznych było przesunięcie stopionego metalu wypełniającego z obszarów w pobliżu zwojów miedzi, gdzie pole magnetyczne jest silniejsze. W normalnym procesie metal wypełniający rozprowadza się równomiernie wokół złącza z powodu sił kapilarnych i grawitacji, w przeciwieństwie do nienormalnego procesu, w którym metal wypełniający może wypływać ze złącza lub przesuwać się wzdłuż powierzchni rury.

Ponieważ lutowanie indukcyjne aluminium Jest to bardzo skomplikowany proces i nie można oczekiwać dokładnej symulacji całego łańcucha wzajemnie sprzężonych zjawisk (elektromagnetycznych, termicznych, mechanicznych, hydrodynamicznych i metalurgicznych). Najważniejszym i kontrolowanym procesem jest generowanie elektromagnetycznych źródeł ciepła, które zostały przeanalizowane przy użyciu programu Flux 3D. Ze względu na złożony charakter procesu lutowania indukcyjnego, do projektowania i optymalizacji procesu wykorzystano połączenie symulacji komputerowej i eksperymentów.