-

1/5

-

2/5

-

3/5

-

4/5

Kucie indukcyjne

Opis

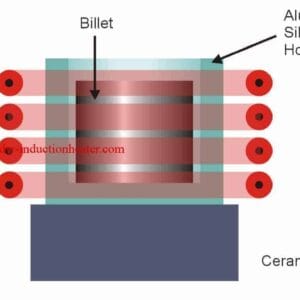

Kucie indukcyjne i formowanie na gorąco Technologia ta jest metodą plastycznego odkształcania metalu poprzez uderzanie młotkiem w pojedynczy kawałek metalu. Kucie indukcyjne i formowanie na gorąco są doskonałymi aplikacjami do nagrzewania indukcyjnego. Przemysłowe procesy kucia i formowania na gorąco obejmują gięcie lub kształtowanie metalowego kęsa lub bloku po podgrzaniu go do temperatury, w której jego odporność na odkształcenia jest słaba. Można również stosować bloki z materiałów nieżelaznych. Rozwiązania do kucia indukcyjnego zostały zainstalowane w wielu krajach, głównie w sektorze metalowym i odlewniczym. Przykładami materiałów, które można przetwarzać za pomocą kucia indukcyjnego i formowania na gorąco, są aluminium, mosiądz, miedź, stal żelazna i stal nierdzewna.

Przybliżone temperatury formowania na gorąco najczęściej stosowanych materiałów przemysłowych są następujące:

- Stal 1200º C - Mosiądz 750º C - Aluminium 550º C

Łączna liczba zastosowań kucia/formowania na gorąco

Maszyny do nagrzewania indukcyjnego są powszechnie stosowane do podgrzewania kęsów stalowych, prętów, bloków mosiężnych i bloków tytanowych do odpowiedniej temperatury do kucia i formowania na gorąco.

Końcówki do kucia/formowania na gorąco

Ogrzewanie indukcyjne jest również wykorzystywane do podgrzewania części, takich jak końce rur, końce osi, części samochodowe i końce prętów do częściowego formowania i kucia.

Zalety kucia indukcyjnego/formowania na gorąco

W porównaniu z konwencjonalnymi piecami, piece do kucia indukcyjnego oferują znaczące korzyści procesowe i jakościowe:

1. Znacznie krótszy czas nagrzewania, minimalizujący osadzanie się kamienia i utlenianie

2. Łatwa i dokładna kontrola temperatury. Części o temperaturze wykraczającej poza specyfikacje mogą zostać wykryte i usunięte.

3. Brak straty czasu w oczekiwaniu na osiągnięcie przez piec wymaganej temperatury.

4. Zautomatyzowane maszyny do nagrzewania indukcyjnego wymagają minimalnej pracy ręcznej

5. Ciepło może być kierowane do jednego określonego punktu, co jest bardzo ważne w przypadku części z tylko jednym obszarem formowania.

6. Większa wydajność termiczna - ciepło jest generowane w samej części i nie musi być podgrzewane w dużej komorze.

7. Lepsze warunki pracy. Jedyne ciepło obecne w powietrzu to ciepło samych części. Warunki pracy są znacznie przyjemniejsze niż w przypadku pieca opalanego paliwem.