-

1/6

-

2/6

-

3/6

-

4/6

-

5/6

-

6/6

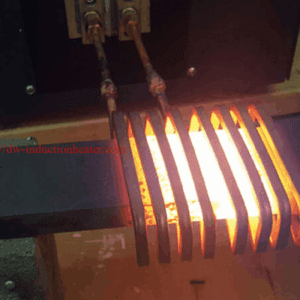

鋼片・銅棒・アルミ棒熱間成形用高周波鍛造炉

説明

鋼片、銅棒、アルミ棒の熱間成形用誘導鍛造炉

誘導鍛造炉 は、近代的な製造および金属加工工程に不可欠なものです。これらの炉は電磁誘導を利用して鋼片、銅棒、アルミ棒を比類のない精度と効率で加熱し、鍛造や成形作業を行います。誘導加熱技術は、その高いエネルギー効率、高速加熱サイクル、および様々な冶金プロセスに必要な目標温度を正確に制御する能力により、金属加工業界に革命をもたらしました。この記事では、鋼、銅、アルミニウムの熱間成形用に設計された誘導鍛造炉の動作原理、用途、技術パラメータ、および利点について、80kW~1000kWの出力範囲で掘り下げます。

誘導鍛造炉の仕組み

誘導鍛造炉 は電磁誘導の原理に基づいて作動する。銅製のインダクター・コイルに高周波交流(AC)が流れ、磁場が発生する。金属ビレット、棒、ロッドがこの磁場の中に置かれると、材料内に渦電流が誘導され、急速な加熱が起こります。この非接触かつ均一な加熱方法により、材料は冶金的特性を維持したまま確実に所望の温度に達するため、鍛造、押出、圧延などの熱間成形工程に最適です。

誘導鍛造炉の用途

誘導鍛造炉 は汎用性が高く、以下のような多くの産業で広く使用されている:

- 鉄鋼業:自動車部品、工具、構造部品に鍛造する前の鋼片の予熱用。

- 銅の加工:押出加工、電気用途、配管部品用の銅バーの加熱に使用。

- アルミニウム産業:航空宇宙、建設、輸送に使用される押出または鍛造用途のアルミニウム棒の加熱に最適。

誘導鍛造炉がサポートする主要プロセス:

- 動揺した鍛造

- 密閉型鍛造

- オープン・ダイ鍛造

- コイニングとプレス

- 押出

- ピアッシングとヘディング

誘導鍛造炉の利点

- 高効率:ワークの直接加熱により、エネルギーロスを最小限に抑えます。

- 迅速な立ち上げ:インスタントオン機能により、ダウンタイムとエネルギー消費を削減。

- 正確な温度制御:誘導加熱は、制御された一貫した加熱を可能にし、均一性を確保し、スクラップ率を最小限に抑えます。

- 環境にやさしい:有害なガスを排出しないため、環境に優しい暖房器具です。

- コスト削減:高い効率性により、長期的な運用コストとエネルギーコストを削減。

- 材料特性の向上:均一加熱により、鍛造時の割れや硬度ムラなどの欠陥を防止。

各種金属の技術パラメーター

鋼片加熱パラメータ

| パラメータ | 小型システム(80~250kW) | 中型システム(250~500kW) | 大型システム(500~1000kW) |

|---|---|---|---|

| 動作周波数 | 500-3000 Hz | 300-1000 Hz | 150-600 Hz |

| 暖房能力 | 毎時100~300kg | 毎時300~800kg | 毎時800~2500キロ |

| 温度範囲 | 900-1250°C | 900-1250°C | 900-1250°C |

| 代表的なビレットサイズ | Ø30-100mm | Ø80-180mm | Ø150-300mm |

| パワー密度 | 2-4 kW/kg | 1.5-3 kW/kg | 1-2.5 kW/kg |

| 加熱時間 | 1~5分 | 3~8分 | 5~15分 |

| エネルギー消費 | 350~450kWh/トン | 300~400kWh/トン | 280~380kWh/トン |

| 冷却水要件 | 15-40 m³/時 | 40-80 m³/時 | 80-160 m³/時 |

銅バーの加熱パラメータ

| パラメータ | 小型システム(80~250kW) | 中型システム(250~500kW) | 大型システム(500~1000kW) |

|---|---|---|---|

| 動作周波数 | 800-5000 Hz | 500-2000 Hz | 300-1000 Hz |

| 暖房能力 | 毎時150~400kg | 毎時400~1000キロ | 毎時1000~3000キロ |

| 温度範囲 | 700-950°C | 700-950°C | 700-950°C |

| 典型的なバーのサイズ | Ø20-80mm | Ø60-150mm | Ø120-250mm |

| パワー密度 | 1.5-3 kW/kg | 1.2-2.5 kW/kg | 1-2 kW/kg |

| 加熱時間 | 0.8~3分 | 2~6分 | 4~10分 |

| エネルギー消費 | 280~380kWh/トン | 250~350kWh/トン | 230~320kWh/トン |

| 冷却水要件 | 15-40 m³/時 | 40-80 m³/時 | 80-160 m³/時 |

アルミニウム棒の加熱パラメータ

| パラメータ | 小型システム(80~250kW) | 中型システム(250~500kW) | 大型システム(500~1000kW) |

|---|---|---|---|

| 動作周波数 | 1000-8000 Hz | 800-3000 Hz | 500-2000 Hz |

| 暖房能力 | 毎時180~500キロ | 毎時500~1200kg | 毎時1200~3500kg |

| 温度範囲 | 400-550°C | 400-550°C | 400-550°C |

| 典型的なロッドサイズ | Ø20-80mm | Ø60-150mm | Ø120-250mm |

| パワー密度 | 1.2-2.5 kW/kg | 1-2 kW/kg | 0.8-1.8 kW/kg |

| 加熱時間 | 0.5~2分 | 1.5~4分 | 3~8分 |

| エネルギー消費 | 220~300kWh/トン | 200-280 kWh/トン | 180~260kWh/トン |

| 冷却水要件 | 15-40 m³/時 | 40-80 m³/時 | 80-160 m³/時 |

システム・コンポーネントと技術仕様

電源システム

| コンポーネント | 仕様 | 備考 |

|---|---|---|

| 入力電圧 | 380-480V、3相 | 大型システム用に高電圧が利用可能 |

| 入力周波数 | 50/60 Hz | グリッド標準 |

| 力率 | 0.92-0.98 | 力率補正あり |

| 効率性 | 85-95% | 変換効率 |

| 冷却方法 | 水冷式 | クローズド・ループ脱イオン水システム |

| コントロール・インターフェース | HMIタッチスクリーン付きPLC | インダストリー4.0対応 |

| 保護等級 | IP54(制御盤) | より高いプロテクション |

誘導コイルの仕様

| パラメータ | 鋼片 | 銅バー | アルミニウム・ロッド |

|---|---|---|---|

| コイル素材 | 銅管 | 銅管 | 銅管 |

| コイル冷却 | 加圧水 | 加圧水 | 加圧水 |

| コイルデザイン | マルチターンヘリカル | マルチターンヘリカル | マルチターンヘリカル |

| 断熱 | セラミック/耐火物 | セラミック/耐火物 | セラミック/耐火物 |

| コイル寿命 | 8,000~15,000時間 | 10,000~18,000時間 | 12,000~20,000時間 |

| カップリング効率 | 70-85% | 75-90% | 80-92% |

冷却システム要件

冷却システム要件

| 電力定格 | 水流量 | 熱交換器容量 | ポンプパワー | 水質 |

|---|---|---|---|---|

| 80-250kW | 15-40 m³/時 | 70-220kW | 3-7.5kW | <20μS/cmの導電率 |

| 250-500kW | 40-80 m³/時 | 220-450kW | 7.5-15kW | <20μS/cmの導電率 |

| 500-1000kW | 80-160 m³/時 | 450-900kW | 15-30kW | <20μS/cmの導電率 |

材料固有の考慮事項

鋼片加工

鋼ビレットは一般的な金属の中で最も高い加工温度を必要とし、熱間成形加工では1200~1250℃に達します。キュリー点(約768℃)以下の鋼の磁気特性は、誘導加熱プロセスに大きく影響します:

- 初期加熱段階:磁気特性による効率の低下

- キュリー点を超える:鋼鉄が非磁性になるにつれて効率が向上

- 温度の均一性:成形品の欠陥防止に不可欠

- 代表的な用途鍛造、圧延、押出、伸線

銅バー加工

銅の高い電気伝導率は、誘導加熱に独特の課題をもたらします:

- スチールに比べ、効果的な加熱に必要な周波数が高い

- 優れた熱伝導率が温度の均一性を助ける

- 典型的な加工温度700~950℃(合金組成による

- 酸化物の生成は、保護雰囲気または迅速な処理によって最小限に抑える必要がある。

- 一般的な用途電気部品の押出、圧延、鍛造

アルミ棒加工

アルミニウムは融点が比較的低いため、慎重な温度管理が必要である:

- 溶融を防ぐために不可欠な正確な温度制御(純アルミニウムの場合660)

- 一般的な処理温度400-550°C

- アルミニウムの導電性により、より高い周波数が必要

- 必要な熱量が少ないため、急速加熱が可能

- 用途自動車および航空宇宙部品の押出、鍛造、絞り加工

制御システムとオートメーション

最新の誘導ビレットヒーターには、高度な制御システムが組み込まれています:

- タッチスクリーンHMIインターフェースを備えたPLCベースの制御

- パイロメーターによる温度計測とフィードバック制御

- 材料特性とサイズに基づく自動出力調整

- 異なる合金や製品寸法に対応したレシピ管理

- データロギングと品質保証レポート

- 遠隔監視とプラント管理システムとの統合

- 予知保全機能

エネルギー効率に関する考察

| システム・サイズ | 消費電力 | エネルギー効率 | CO₂削減とガス暖房の比較 |

|---|---|---|---|

| 80-250kW | 70-225kW | 75-85% | 30-40% |

| 250-500kW | 225-450kW | 80-88% | 35-45% |

| 500-1000kW | 450-900kW | 82-90% | 40-50% |

結論

誘導鍛造炉は、熱間成形用の鋼ビレット、銅棒、アルミ棒を高速、クリーン、かつエネルギー効率よく加熱します。80 kWから1,000 kWまでの幅広い出力範囲は、小規模な作業場から大規模な工業施設までをカバーし、ユーザーは処理量と材料要件に正確に適合するソリューションを見つけることができます。急速な加熱速度、優れた温度制御、酸化の低減など、大きな利点があります、 誘導鍛造炉 は、製造業の生産性と最終製品の品質を向上させるために、幅広い産業分野で不可欠な存在であり続けている。