抵抗シーム溶接を理解する:技術、用途、メリット

溶接は多くの産業の屋台骨を形成し、自動車から飛行機、貯蔵タンクまで、あらゆるものを作るために材料をつなぎ合わせている。さまざまな方法がある、 抵抗シーム溶接g (RSW) は、そのスピード、精度、多用途性で際立っています。製造業、自動車産業、航空宇宙産業のいずれにおいても、このプロセスの重要性を理解することで、その利点を活用し、課題に対処することができます。

抵抗シーム溶接とは?

定義と基本原則

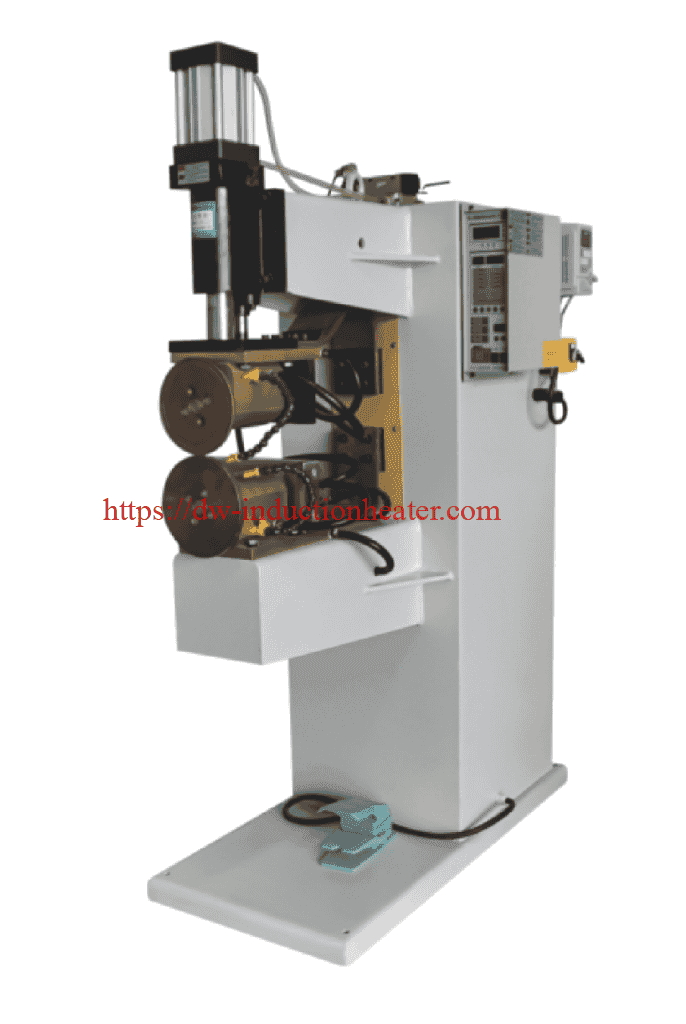

抵抗シーム溶接は、電気抵抗によって発生する熱を利用して、2枚以上の金属板を接合するプロセスである。スポット溶接のような孤立した単一溶接ではなく、ホイール状の電極を通して材料を転がすことにより、連続した溶接シームを形成します。この方法によって、一貫性のある、きれいで強固な接合部が保証されるため、精密さと耐久性が要求される用途に最適です。

このプロセスには基本的に以下が含まれる:

歴史的発展と進化

20世紀初頭に導入された抵抗シーム溶接は、産業オートメーションの進歩とともに勢いを増した。特に今世紀半ばには、燃料タンク、水タンク、構造部品の需要が急増したため、気密性と漏れのない容器の製造に不可欠なものとなった。今日、ロボット工学やリアルタイム制御システムなどの技術革新が、この技術をインダストリー4.0の領域へと押し上げつつある。

抵抗シーム溶接の技術と方法

抵抗シーム溶接のさまざまな方法は、多様な用途に合わせて進化してきました。ここで詳しく見てみよう:

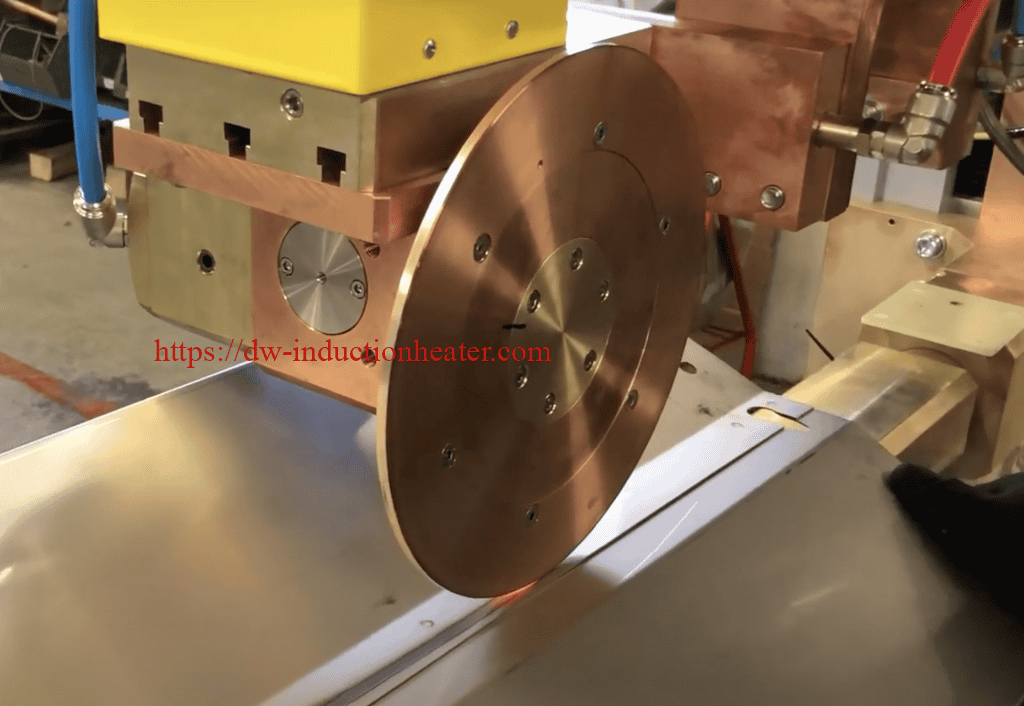

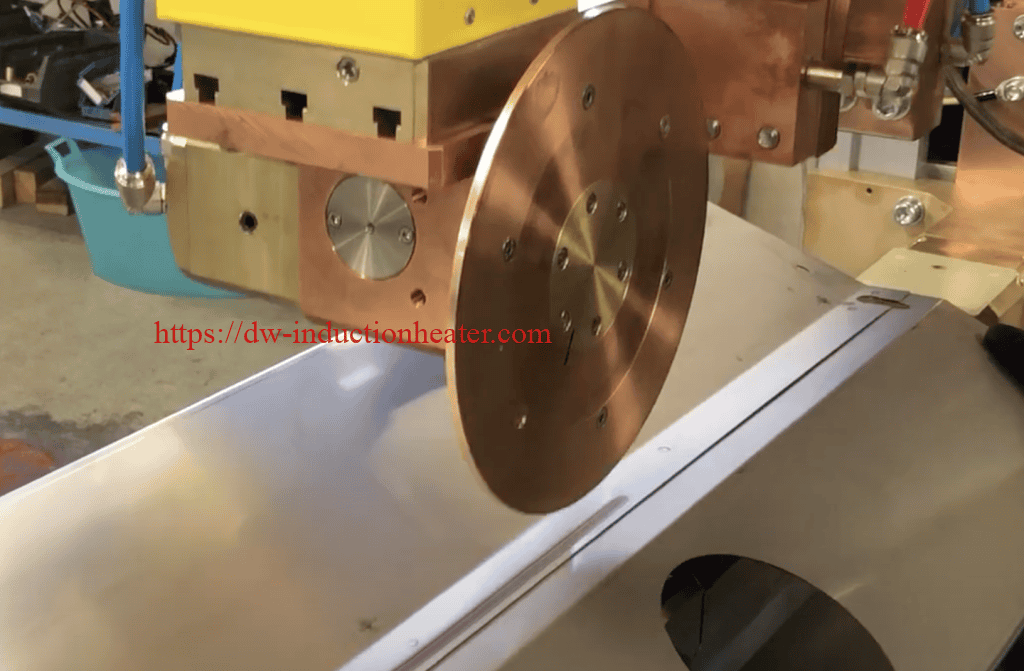

1.ローラーシーム溶接

ローラー・シーム溶接は、最も一般的な溶接方法で、ローラー状の連続電極により、長く均一な継ぎ目を形成する。燃料タンク、水タンク、大型機械組立品の製造に特に有効です。このプロセスは自動化されており、さまざまな材料、厚さ、速度に対応できるよう調整できる。

2.ホイールシーム溶接

ホイール・シーム溶接はローラー・シーム溶接に似ているが、ローラーの代わりに平らな電極を使用する。その名が示すように、ホイール状の電極が高速で回転し、溶接に必要な熱を発生させる。この方法は、ローラー・シーム溶接よりも精度と速度が高いが、あらゆる種類の継手には適さない場合がある。

3.ステッチシーム溶接

ステッチ・シーム溶接は、自動車部品、フィルター、 家電製品など、小さな部品や不規則な形状の部品を作 る場合に採用される。この溶接の電極は、先端が尖った銅の棒に代わ り、小さな穴を開ける。

2.マッシュシーム溶接

この高度な方法では、2枚のシートをわずかに重ね合わせ、その重なり部分に沿って高い電気圧力で融合させる。マッシュシーム溶接は、自動車の排気システムのような製品に最適な、非常に滑らかな接合部を作るために使用されます。

3.箔バットシーム溶接

薄いシート・メタルや箔の溶接に使用されるこの技法は(航空宇宙分野でよく使用される)、エッジ同士を融合させることで正確な突合せ継手を形成する。これにより、材料の剛性を維持しながら、精度と強度を確保することができる。 ht重量の特性。

ht重量の特性。

4.代表的な抵抗シーム溶接パラメータ:

| パラメータ | シンボル | 単位 | 典型的な範囲(例 - 変動が激しい) | 重要性 |

|---|---|---|---|---|

| 溶接電流 | I | アンペア (A) | 1000 - 10000 A | 溶接の溶け込みと強度に直接影響する |

| 溶接電圧 | V | ボルト (V) | 1 - 10 V | 電流の流れと発熱に影響 |

| 溶接時間/パルス | t | ミリ秒(ms) | 1 - 10 ms | 熱量をコントロール |

| 溶接速度 | v | mm/s または in/min | 10 - 1000 mm/s (高変動) | 単位長さ当たりの入熱量に影響 |

| 圧力 | P | ニュートン(N)または | 100 - 1000 N (高変動) | 良好な電気的・熱的接触を確保 |

| 電極ホイール径 | D | mmまたはインチ | 用途によって大きく異なる | 熱分布と溶接品質に影響 |

| 頻度 | f | ヘルツ | 50-60 Hz(ライン周波数)、または専用機ではそれ以上 | 特定のニーズに合わせて熱分布に影響を与える |

業界を超えたアプリケーション

抵抗シーム溶接は、その適応性の高さから、さまざまな産業で不可欠な技術となっています。ここでは、実際の用途をいくつかご紹介します:

自動車産業

- 燃料タンク:シーム溶接は、燃料タンクの漏れを防ぎ、耐久性のある接合部を保証します。

- 排気システム:マッシュシーム溶接は、エキゾーストシステムに滑らかで頑丈な継ぎ目を作り、厳しい性能と耐久性の基準を満たすのに役立ちます。

ケーススタディ

テスラのような大手自動車メーカーは、燃料タンクの自動シーム溶接を導入し、品質基準を守りながら生産効率を30%向上させたと報告している。

製造業

- 水タンクと容器: 抵抗シーム溶接 は、ステンレス鋼とアルミニウムの接合に広く使用され、水タンクや流体貯蔵ソリューションに必要な漏れのない接合部を形成します。

ケーススタディ

あるタンク製造会社は、抵抗シーム溶接に移行し、材料廃棄物の削減とエネルギー効率により、製造コストの20%削減を達成した。

航空宇宙産業

- 構造部品:航空宇宙企業は、ヒートシールド、機体パネル、支持構造などの軽量かつ強靭な部品を作るために、箔バット溶接を利用している。

ケーススタディ

ある著名な航空宇宙会社は、シーム溶接ロボットを生産ラインに統合し、ミスを40%減らし、構造溶接で比類のない精度を達成した。

抵抗シーム溶接の利点

抵抗シーム溶接の採用は、以下のようないくつかの明確な利点をもたらす:

高速溶接

RSWは驚くほど時間効率が高い。工程を自動化し、連続シームを可能にすることで、メーカーは品質を犠牲にすることなく、生産時間を大幅に短縮することができます。さらに、このプロセスでは充填材や二次的な接合作業が不要なため、さらに迅速な生産が可能です。

強力で耐久性のある溶接

出来上がった継ぎ目は頑丈で、摩耗や損傷に強い。これは、溶接が連続的であるためで、スポット溶接で発生する可能性のある弱点がなくなります。さらに、充填材が不要なため、継ぎ目はその長さを通して一貫した強度を保ちます。

汎用性と適応性

抵抗シーム溶接は、ステンレス鋼、アルミニウム、チタンなど幅広い材料に対応します。このプロセスは、異なる厚さや速度に合わせて調整することもでき、多様な産業用途に柔軟に対応します。

課題と限界

抵抗シーム溶接

強く安定したジョイント

シーム溶接は、燃料タンクや構造パネルのような、弱点があると完全性や安全性が損なわれる製品に不可欠な、均一な接合部を形成する。

費用対効果

このプロセスは、材料の無駄を最小限に抑え、他の溶接技術よりも少ないエネルギーを消費するため、環境的にも経済的にも持続可能な選択となる。

汎用性

鋼鉄、ステンレス鋼、アルミニウムを含む幅広い材料に対応し、多様な要求を持つ業界に対応している。

クリーン溶接プロセス

ヒューム、飛散物、騒音を最小限に抑えた抵抗シーム溶接は、作業者にとってより安全でクリーンな作業環境を保証します。

ベストプラクティスと考察

抵抗シーム溶接の利点を最大限に生かすには、以下の重要な実践方法を念頭に置いてください:

素材適合性

使用する材料がシーム溶接に適合することを確 認する。金属の厚さ、導電率、表面特性はすべて、 溶接の品質に影響を与える可能性がある。さまざまな設定を試し、各材料に最適な組み合わせを見つけ てください。

電極の適切なメンテナンス

電極は、シーム溶接機器の重要な構成部品です。溶接品質に影響を及ぼす汚染や磨耗を避けるた め、定期的に点検および清掃を行ってください。

適切な圧力と電流設定

シーム溶接を成功させるには、加圧力と電流の適切なバランスが不可欠です。加圧力が低すぎると、隙間ができたり融 着が不完全になったりすることがある一方、過度 な加圧力は材料を歪ませることがある。同様に、電流が多すぎても少なすぎても、溶 接の強度と一貫性に影響を与える可能性がある。

結論

抵抗シーム溶接は、効率的で汎用性が高く、正確な接合ソリューションを提供することで、製造業に革命をもたらしました。その様々なバリエーションは、自動車の燃料タンクから

設備メンテナンス

ダウンタイムを避けるためには、定期的な機器の点検が不可欠です。電極を頻繁に清掃し、安定した圧力と接触を維持する。

安全プロトコル

電気的危険や火傷から溶接工を守るため、厳重な安全対策を確立する。熱および発生する最小限のヒュームを管理するため、適切な換気を確保する。

抵抗シーム溶接の将来動向

抵抗シーム溶接の未来は技術革新にある。ここでは、業界を形成するいくつかのトレンドを紹介します:

オートメーションとロボティクス

ロボットによる自動シーム溶接システムは、作業を合理化し、人件費を削減します。ロボットはまた、複雑なプロジェクトや大規模なプロジェクトの精度を向上させます。

例

ある自動車メーカーは、燃料タンク製造にロボット・シーム溶接アームを導入した結果、溶接精度が50%向上したと報告した。

制御システムの進歩

最新の設備はリアルタイム・モニタリングと適応制御を統合しており、その場で調整を行うことで一貫した溶接品質を保証している。

インダストリー4.0との統合

IoTとデータ分析が溶接分野に参入し、生産性を高めるための予知保全、高度なプロセス最適化、AI主導の洞察を可能にしている。

新合金の研究

より軽く、より強い合金の探求は、特に航空宇宙産業や自動車産業における抵抗シーム溶接の新たな用途を切り開く。

抵抗シーム溶接に関するFAQ

1.1. 抵抗シーム溶接 すべての素材に適していますか?

RSWは汎用性が高いが、スチール、ステンレス、アルミニウムなどの導電性素材に最適である。非導電性素材や非常に厚い素材には、別の方法が必要になる場合があります。

2.抵抗溶接機の初期投資額は?

初期コストは高いが、廃棄物の削減、生産時間の短縮、インテリジェントな自動化によって長期的に節約できるため、ほとんどの産業で投資が正当化される。

3.抵抗シーム溶接は複雑な形状に対応できるか?

しかし、複雑な形状の場合は、特殊な工具や適応性のあるロボットシステムが必要になることが多い。

4.一貫した溶接品質を維持するにはどうすればよいですか?

溶接電極を定期的に清掃・検査し、材料の一貫性を監視し、リアルタイム制御システムを活用してプロセスを最適化する。