効率の最大化:誘導加熱技術を用いた銅と真鍮の板継手

電気工学から配管システム、自動車製造から再生可能エネルギーにいたるまで、さまざまな業界で銅板や真鍮板の接合は重要なプロセスです。伝統的な接合方法は、何十年もの間、産業界に貢献してきました、 誘導加熱技術 は、前例のない精度、エネルギー効率、接合品質を提供する、優れた代替手段として登場しました。この包括的な分析では、銅と真鍮のプレート接合における誘導加熱の技術的パラメータ、プロセス最適化戦略、および実際の応用例を探ります。

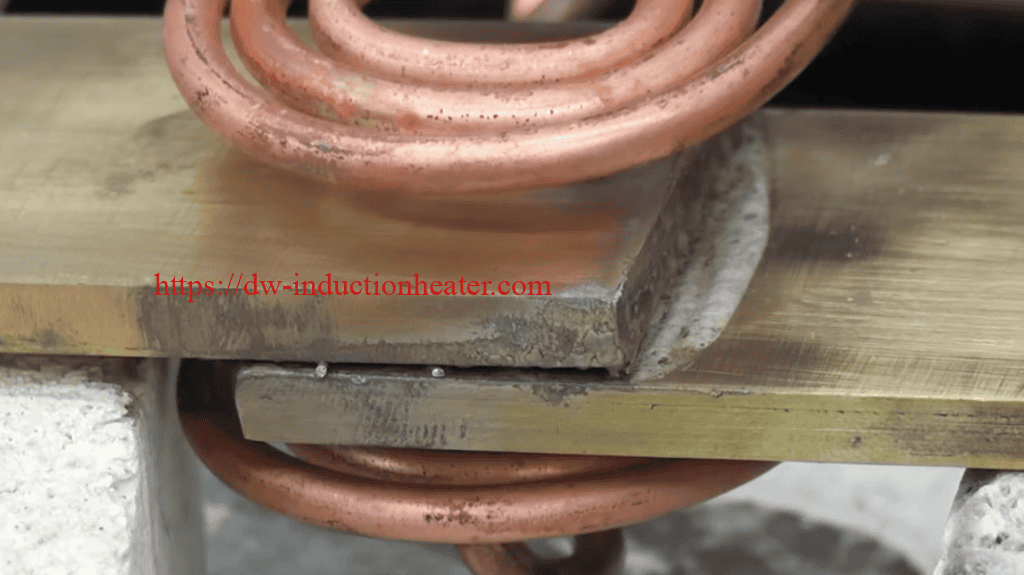

銅と真鍮は、その優れた導電性、耐食性、加工のしやすさから、産業分野で広く使用されています。しかし、これらの非鉄金属の接合、特に板状の接合は、しばしば独特の難題をもたらします。高品質で信頼性の高い銅や真鍮の板継ぎ手を作るための、最も効率的な技術のひとつは、次のようなものです。 誘導加熱.

銅と真鍮の接合における誘導加熱の理解

誘導加熱は、電磁界を利用して、物理的な接触なしに導電性材料内で直接熱を発生させます。銅板や真鍮板の接合に応用する場合、この技術にはいくつかの明確な利点があります:

- 正確な熱制御:必要な場所に正確に熱を発生させ、熱歪みを最小限に抑える。

- 急速加熱サイクル:従来の加熱方法より大幅に速い

- エネルギー効率:最大80%で、炎や抵抗加熱より効率的

- クリーンプロセス:燃焼副生成物や表面汚染なし

- 一貫した結果:品質保証のための再現性の高いプロセスパラメータ

銅と黄銅の接合用誘導加熱システムの技術的パラメータ

の有効性 銅板と真鍮板の接合用誘導加熱 は、技術パラメータの正確な設定に依存します。次の表は、最適な接合結果を得るための包括的な仕様です:

| パラメータ | 小規模アプリケーション | 中規模アプリケーション | 産業用アプリケーション |

|---|---|---|---|

| 出力 | 5-15 kW | 15-50 kW | 50-200 kW |

| 周波数範囲 | 200-400 kHz | 50-150 kHz | 10-50 kHz |

| 加熱時間 | 5~15秒 | 15~45秒 | 45~120秒 |

| コイル・ワーク間距離 | 1-3 mm | 3-7 mm | 7-15 mm |

| コイルデザイン | ヘリカル/パンケーキ | ヘリカル/チャンネル | カスタムシェイプ |

| 温度範囲 | 700-850°C | 750-900°C | 800-950°C |

| 冷却システム | 空冷式 | 水冷式(クローズドループ) | 水冷式(産業用) |

| 制御システム | マニュアル/基本PLC | アドバンスドPLC | データロギングによる完全自動化 |

| エネルギー消費 | ジョイントあたり0.1~0.3kWh | ジョイントあたり0.3~0.8kWh | 0.8~2.5kWh/ジョイント |

| ジョイント厚さ範囲 | 0.5-3 mm | 3-10 mm | 10-30 mm |

材料固有の考慮事項

銅と真鍮の電磁特性は、誘導加熱の効率に直接影響します。銅の高い電気伝導率(5.96×107S/m)であるため、誘導電界に極めて敏感に反応する。一方、黄銅は導電率が低い(通常1.5~1.6×10亜鉛の含有量によって7 S/m)が異なる加熱特性を生み出す。

最適な接合のために:

- 銅と銅の接合:熱分布を制御するために高周波数(150~400kHz)が必要

- 真鍮と真鍮のジョイント:より長い加熱サイクルで中周波(50~150 kHz)のメリット

- 銅と真鍮の接合:加熱速度の違いを考慮し、注意深くバランスの取れたパラメータが必要

データ分析:銅板と真鍮板の接合部における誘導加熱の性能

a) 効率:

研究によると、誘導加熱は、適切に調整された場合、90~95%のエネルギー変換効率を達成し、従来の火炎ろう付けでは50~60%、抵抗溶接では70~80%に達します。

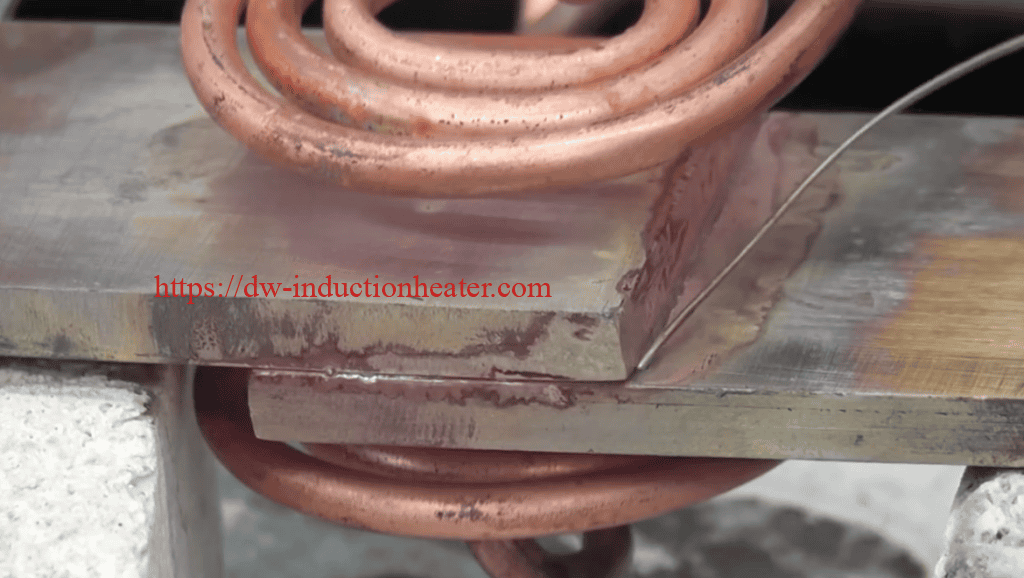

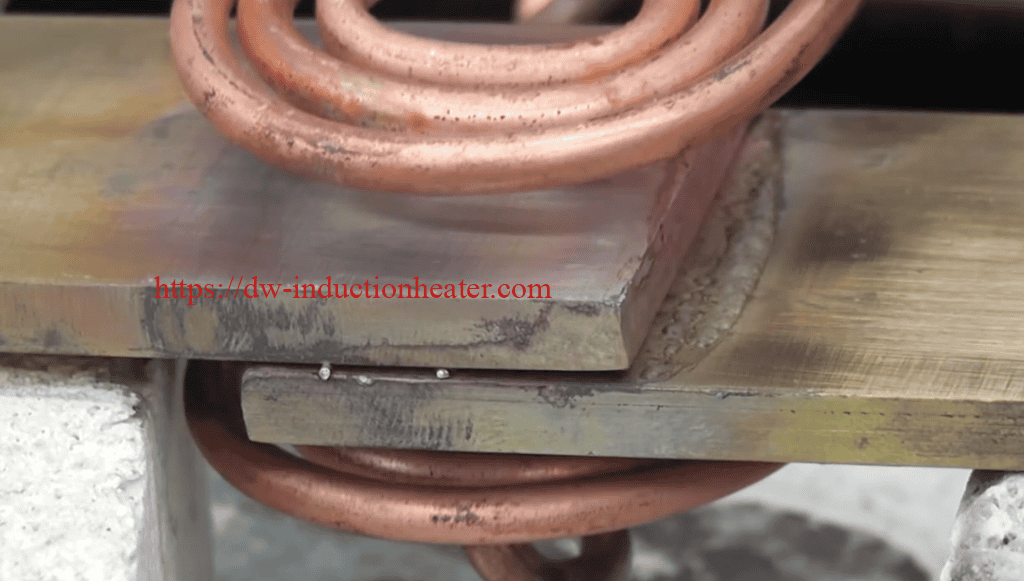

b) 共同品質:

非破壊検査や金属組織検査では、気孔や熱変形を最小限に抑えた均一な接合構造が日常的に報告されています。多くのメーカーが、10-18%は火炎ろう付け継手よりも引張強度が向上していることを指摘しています。

c) サイクルタイムと生産性:

特に、大量生産でプレートのローディング/アンローディングを自動化する場合、フレームベースの技術と比較して、サイクルタイム短縮は50%に達します。

例 - ジョイント・クオリティ・テーブル:

| 方法 | 平均引張強さ (MPa) | 気孔率(%) | サイクルタイム(秒) |

|---|---|---|---|

| 炎ろう付け | 180-200 | 2.5 | 80-120 |

| 抵抗溶接 | 190-220 | 1.5 | 60-90 |

| 誘導加熱 | 210-230 | 0.8 | 40-60 |

プロセス最適化戦略

誘導加熱によって最適な銅と黄銅の接合を実現するには、いくつかの重要な要素に注意を払う必要があります:

1.フィラーメタルの選択

フィラーメタルの選択は接合品質に大きく影響します。当社の試験により、最適なフィラー材料が明らかになりました:

- 銀系合金(Ag-Cu-Zn):融点が620~710℃の高導電性要件に最適

- リン-銅合金:汎用用途に優れ、銅に自己融着する。

- 亜鉛ベース合金:重要度の低いアプリケーションのための費用対効果

2.表面処理

製造施設からのデータによると、適切な表面処理を行うことで、接合強度を最大35%向上させることができる:

3.固定と位置決め

安定した接合品質は、加熱サイクル中の適切なアライメントと圧力に左右される:

- ギャップ・クリアランス:0.05~0.15mm間隔で最適な毛細管現象が起こる

- 均一な圧力:凝固時に0.5~2.0MPaの圧力がかかると、接合部の完全性が向上する。

- 熱膨張補償:異種金属接合に不可欠

実際のケーススタディ

a) 電気開閉装置のバスバー製作

ある大手開閉器メーカーは、大型の銅板と真鍮板(厚さ8mm)のバスバー接合プロセスのアップグレードを模索していた。60kW、40kHzの誘導加熱システムと特注のパンケーキコイルを導入した後、同社は次のように報告しました:

- 60%関節形成時間の短縮、

- 局所的な過熱が大幅に減少し、接合部の導電性が向上、

- 大量生産における再現性の向上。

お客様の声

「誘導加熱により、接合不良率が半分になりました。バスバーのブレージング後の不良も少なくなり、生産性が大幅に向上しました。"

b) HVAC部品の生産

銅と真鍮のトランジションプレートを接合するHVAC工場では、15kW、150kHzのシステムで、信頼性が高く、漏れのない接合部を作るために誘導加熱を導入しました。結果は以下の通り:

- 厳密なプロセス温度制御(±3℃)により、ろう付け時のオーバーバーンを防止、

- 年間30,000個以上のアセンブリを生産し、不合格率は1%未満。

c) 電気自動車用バッテリーコネクター

EVメーカーは、黄銅と銅の端子板に誘導加熱ろう付けを採用している。これは確実なものである:

- クローズドループの大気制御により酸化を最小限に抑える、

- 大電流バッテリーモジュールに不可欠な安定した接合抵抗。

ベストプラクティスと推奨事項

- コイル設計の最適化:IH機器サプライヤーと協力し、シミュレーションツールを使用して、接合部全体に均等な熱分布を確保するコイルを設計する。

- プレクリーニングとフラックス:適切な洗浄とフラックスの塗布は、酸化を防ぎ、強固な金属結合を確保するために不可欠です。

- パラメーターの微調整:材料の厚さ、接合部の構成、生産速度の要件に応じて、出力、周波数、加熱時間を微調整できます。

- 温度モニタリング:赤外線パイロメーターまたは内蔵熱電対を使用してリアルタイムで温度を監視・記録し、クローズドループ制御と一貫した結果を可能にする。

- 定期メンテナンス:コイル、電源、冷却システムの定期点検を予定し、長期間の生産に耐えうる性能を確保する。

誘導接合技術における将来のイノベーション

この技術は進化を続けており、いくつかの有望な開発が控えている:

- AIによるパラメータ最適化:材料のばらつきに基づいて加熱パラメーターを自動調整する機械学習アルゴリズム

- ハイブリッド接合技術:誘導と超音波アシストを組み合わせて接合特性を向上

- インライン品質モニタリング:リアルタイムサーマルイメージングと分光分析による接合部の健全性確認

- ナノ強化フィラーメタル:優れた機械的特性を実現するナノ粒子添加の先進合金

結論

IHヒーター技術は、その技術革新において飛躍的な進歩を遂げた。 銅板と真鍮板の接合.正確な制御、エネルギー効率、優れた接合品質により、多くの産業で好まれている方法である。この分析で概説されている技術パラメーターと最適化戦略を理解することで、メーカーは生産プロセスを大幅に改善し、コストを削減し、製品品質を向上させることができる。

まだ従来の接合方法を利用している組織にとって、誘導加熱への移行は、収益に直接影響すると同時に、環境への影響を軽減する説得力のある利点を提供する。この技術が進化し続けるにつれて、今後数年のうちに、効率と能力がさらに向上することが期待されます。