-

1/5

-

2/5

-

3/5

-

4/5

連続式高周波焼鈍装置

説明

連続式電磁鋼板焼鈍機:効率と品質を高める

競争の激しい今日の鉄鋼業界では、メーカーは処理能力を高め、コストを下げ、厳しい品質基準を維持するための新しい方法を常に模索しています。 連続式誘導鋼帯焼鈍機 は、特に従来の炉ベースのシステムと比較した場合、処理時間の短縮、エネルギー効率の向上、冶金特性の向上を可能にし、ゲームチェンジをもたらす技術として登場した。

連続式電磁鋼板焼鈍機とは?

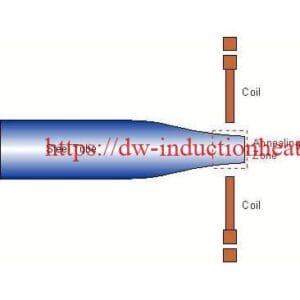

従来の炉ベースのシステムとは異なり、誘導焼鈍機は電磁誘導を使用して鋼帯を迅速かつ均一に加熱します。ストリップは誘導コイルの中を連続的に通過し、交番磁場にさらされ、材料内で直接発熱します。このプロセスは、瞬時に制御可能な加熱・冷却サイクルを可能にし、冶金的特性と操業効率の両方を最適化します。

アニーリング は、材料の微細構造を変化させ、より延性に富み、柔らかくし、内部応力を緩和する熱処理プロセスである。従来の炉を使った焼きなましとは異なる、 誘導アニール は、電磁界を利用して鋼帯内に渦電流を直接発生させます。その結果、熱は局所化され、エネルギー損失を最小限に抑えながら鋼帯の温度を急速に上昇させる。

においてである。 連続誘導鋼帯焼鈍機ストリップは停止することなく、複数の誘導コイルと制御された冷却セクションを通過します。この連続フローは、スループットの向上、ダウンタイムの短縮、操業コストの削減につながります。

連続焼鈍の主な利点

- 高スループット

- 連続ライン運転はバッチサイクルを排除し、待ち時間を減らして生産量を最大化する。

- エネルギー効率

- ストリップ自体に加熱を集中させることで、周囲の機器や大気への熱の浪費を大幅に抑えることができる。

- 均一な温度管理

- リアルタイム・フィードバック・システムは、ストリップの幅と長さにわたって厳しい温度公差を維持するのに役立ち、一貫した冶金品質を保証します。

- 省スペース設計

- インダクションシステムは通常、大型炉よりも設置面積が小さいため、床面積が限られた施設に適している。

- 酸化とスケーリングの低減

プロセスの概要

- アンコイリングとインフィード

- 鋼帯は巻き戻され、洗浄され、張力が制御された状態で連続ラインに供給される。

- 加熱の均一性を向上させるため、表面の汚れやスケールを最小限に抑える。

- 誘導加熱ゾーン

- 高周波電磁界がストリップに渦電流を誘起し、温度を急速に上昇させる。

- 複数のコイル(またはゾーン)は、漸進的な温度上昇や特定の温度プロファイル用に構成することができます。

- ソーク/ホールドセクション

- 必要であれば、均一な結晶粒組織と応力除去を確実にするため、ストリップは目標焼鈍温度で特定の滞留時間保持される。

- 冷却

- ストリップは冷却セクションに移行し、所望の冷却速度を達成するために、空気、水、または不活性ガスジェットを使用することができる。

- 制御された冷却速度は、硬度や延性などの最終的な機械的特性を決定するのに役立ちます。

- リコイルまたはさらなる加工

技術パラメーター表

以下は代表的なものをまとめた2つの表である。 マシン性能 そして マテリアルハンドリング 連続式誘導鋼帯焼鈍機の仕様。実際の値は、特定の要件、メーカー、鋼種によって異なる場合があります。

表1:マシン性能パラメータ

| パラメータ | 標準的な範囲/値 | 備考 |

|---|---|---|

| 出力(kW) | 150 - 1000 kW+ | より高い出力は、より速い加熱とより厚いストリップ加工を可能にする。 |

| 周波数範囲 (kHz) | 10 - 250 kHz | 加熱の浸透深さに影響し、周波数が高いほどストリップは薄くなる。 |

| 効率(%) | 70 - 90% | 局所的な加熱から得られる効率(ストリップのみ)。 |

| ライン速度(m/分) | 10 - 200+ | 厚さ、希望する生産量、浸漬の必要性に応じて調整する。 |

| 温度範囲 (°C) | 400 - 1100+ | 炭素鋼は600~900℃が多いが、特殊合金はそれ以上かもしれない。 |

| 温度耐性 | ±2 - ±5 °C | ストリップ全体に均一な冶金的特性を確保する。 |

| 暖房ゾーンの数 | 2 - 6+ | 複数のゾーンにより、分割または段階的な加熱プロファイルが可能。 |

| 制御システム | HMI付きPLC/SCADA | リアルタイムモニタリング、データロギング、クローズドループ温度制御。 |

| 冷却方法 | 空冷, ウォータースプレー, 不活性ガス | 鋼種と冶金的要件に基づいて選択。 |

| マシンフットプリント | スペース効率、モジュラー | 通常、炉よりも小型で、施設のレイアウトに合わせてカスタマイズできる。 |

表2:マテリアルハンドリング・パラメーター

| パラメータ | 標準的な範囲/値 | 備考 |

|---|---|---|

| 鋼帯の厚さ | 0.2 - 6.0 mm | 厚い材料は、貫通加熱のためにより多くの電力を必要とする場合がある。 |

| ストリップ幅 | 50 - 1500 mm | より幅の広いストリップでは、複数のコイルを並べて使用するか、特別に設計されたコイル形状を使用することができる。 |

| コイル重量 | 最大25トン(代表値) | 機械のインフィードとアウトフィードのシステムは、大きなコイルを安全に扱わなければならない。 |

| 表面状態 | ピクルス、スケール、オイルド | 均一な加熱のためには、前工程で適切な洗浄を行うことが重要である。 |

| 浸漬/保持時間 | 2 - 30秒以上(典型的) | 一貫した微細構造と機械的特性を保証します。 |

| テンション・コントロール | 50~250N/mm²(約) | 高速運転でもストリップの安定性を維持。 |

| 出口温度 | 40 - 200 °C (プロセスによる) | 安全なリコイルや次の段階での操作のための最終温度。 |

| 反動速度 | アニール/冷却速度に対応 | 連続運転により生産のボトルネックを回避。 |

表3:大気制御パラメータ

表3:大気制御パラメータ

| パラメータ | 標準アニーリング | 特殊アニーリング |

|---|---|---|

| 雰囲気タイプ | N₂/H₂混合物 | N₂/H₂, 100% H₂, または真空 |

| 水素含有量 | 5-15% | 100%まで |

| 酸素含有量 | <20 ppm | <5 ppm |

| 露点 | -40~-20°C | -60~-40°C |

| 圧力制御 | ±0.5 mbar | ±0.2 mbar |

| ガス精製 | スタンダード | 高度なマルチステージ |

データ分析パフォーマンス・インサイト

多くの鉄鋼加工業者が、連続誘導式鋼帯焼鈍機を導入した後の大幅な改善を記録しています。以下は、実際の導入事例から得られた重要なデータである:

- エネルギー節約

- オペレーターは、局所加熱のおかげで、ガス加熱炉に比べてエネルギー消費が10-20%減少していることをしばしば観察する。

- ヒートアップ時間を短縮することで、エネルギー負荷ピーク時の総運転時間をさらに短縮することができる。

- スループットの増加

- フルラインの連続性を維持することで、生産スループットは15-30%増加する。

- 自動ローディング、アンコイリング、リコイリングシステムは、コイル間のダウンタイムを削減します。

- 品質向上

- 精密な温度制御は、引張強さ、降伏強さ、靭性の公差を厳しくし、より厳しい業界仕様に適合させる。

- 酸化やスケールの発生を抑えることで、より滑らかな表面仕上げが可能になり、特に高級自動車や電化製品の用途には欠かせない。

アドバンスド・アナリティクス導入前後の品質管理指標

| クオリティ・メトリック | 実施前 | 実施後 |

|---|---|---|

| 機械的特性の偏差 | ±7-10% | ±2-3% |

| 表面欠陥率 | 2.5% | 0.8% |

| 寸法公差の一貫性 | 92% | 99.1% |

| 顧客拒否率 | 1.2% | 0.15% |

| プレミアム・グレード資格取得率 | 78% | 96% |

- スクラップ削減

- 温度変動が少なく、機械的特性が均一なため、製造中の不良品が最小限に抑えられ、スクラップ率が最大10-15%低下する。

環境負荷比較(加工鋼材1トン当たり)

| インパクト・ファクター | 従来のアニーリング | インダクション・アニーリング | 削減 |

|---|---|---|---|

| CO₂排出量 | 95~120キロ | 35~60キロ | 50-70% |

| 水の消費量 | 3.5-5.0 m³ | 0.8-1.5 m³ | 70-80% |

| NO2093排出量 | 0.15-0.25 kg | 0.02~0.05キロ | 80-90% |

| 廃熱 | 投入エネルギー35-45% | 10-15%の投入エネルギー | 65-75% |

実際の使用例

1.自動車用鋼材加工

ある大手自動車鉄鋼工場は、焼鈍ラインを従来型の炉から最新鋭の連続誘導システムに更新した:

- 結果

- エネルギー使用量が減少 30%で毎年。

- スループットが向上 80から180m/分まで。

- 手戻りと不良の削減: 完成したストリップは、自動車ボディパネルに要求される厳しい平面度と強度公差を常に満たしていた。

- フットプリントの削減 誘導ラインは床面積を小さくし、工場の柔軟性を高めた。

2.変圧器用電気鋼

変圧器積層用の電気鋼の精密メーカーが、誘導焼鈍システムを導入した:

- 達成された利益

- 一貫した穀物構造、 鋼の磁気特性を向上させる。

- 汚染がない: 保護されたH₂/N₂雰囲気が酸化を防ぎ、より明るくクリーンなストリップをもたらした。

- 切り替えの迅速化: デジタルレシピ管理により、製品の切り替えが効率化され、ダウンタイムが減少した。

結論

A 継続的 誘導鋼帯焼鈍機 は、より優れたエネルギー効率、高い処理能力、優れた製品品質を提供する鉄鋼加工技術の大きな飛躍を意味します。正確な温度制御、最小限の酸化、フレキシブルなライン構成により、自動車、建設から家電製品、電気鋼板製造に至るまで、様々な産業での用途に対応できる態勢を整えています。

技術的なパラメータを研究し、性能指標を綿密に分析することで、鉄鋼メーカーは、連続式高周波焼鈍を既存のラインにシームレスに統合したり、最大の効率を得るために調整された新しい設備を建設したりすることができます。その結果よりスリムで、より環境に優しく、より競争力のある操業が可能になり、世界の鉄鋼市場の進化する需要に対応できるようになります。

よくある質問(FAQ)

Q: どのような材料が高周波焼鈍に適していますか?

A: 炭素鋼、合金鋼、ステンレス鋼ストリップは、一般的に高周波焼鈍機で処理されます。

Q: インダクション・アニーリングはどのようにエネルギー効率を改善するのですか?

A: 誘導加熱は、ストリップ材に直接エネルギーを供給するため、炉を使用したシステムにありがちな放射損失や対流損失を低減します。

Q: インダクション・アニールラインは、既存のオートメーションと統合できますか?

A: はい、ほとんどのシステムはPLCとHMI/SCADAを統合し、シームレスな制御とモニタリングを実現しています。

表3:大気制御パラメータ

表3:大気制御パラメータ