-

1/7

-

2/7

-

3/7

-

4/7

-

5/7

-

6/7

-

7/7

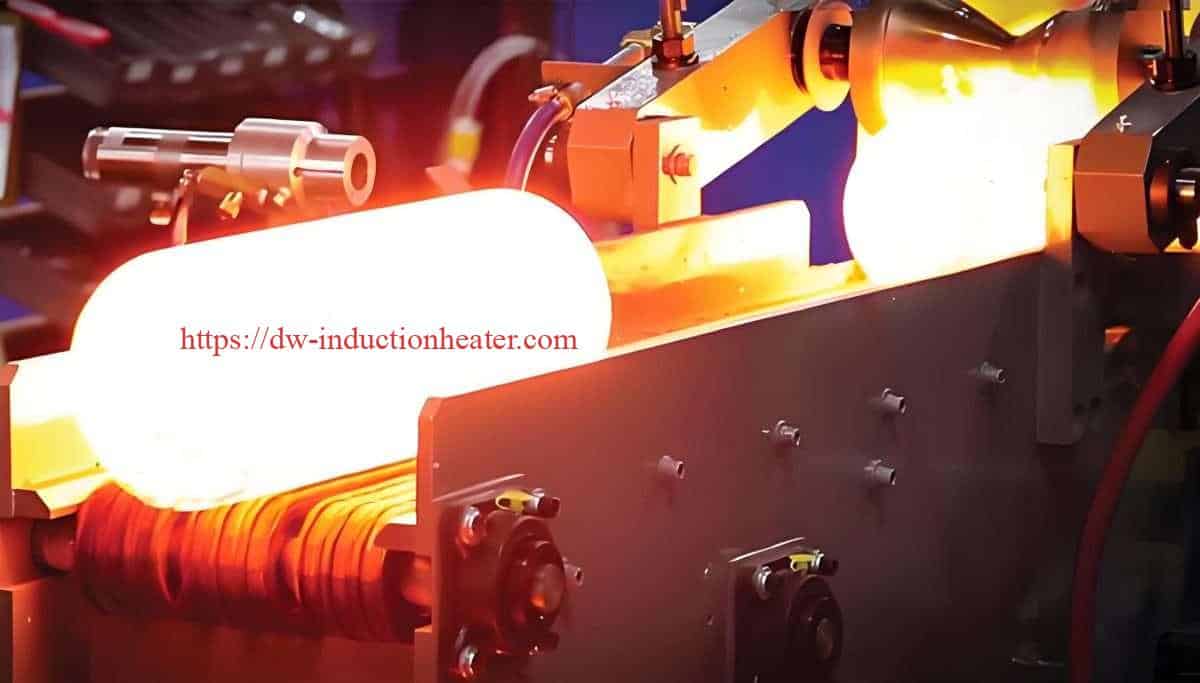

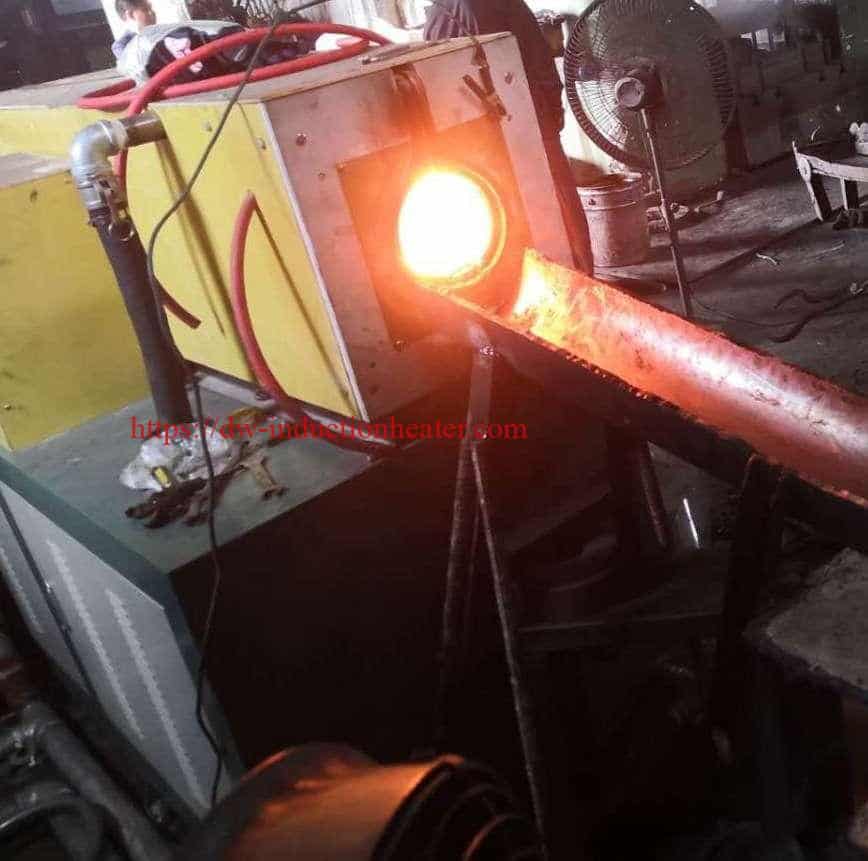

アルミニウム銅と鋼棒のための誘導とバー加熱炉

説明

アルミ・銅・棒鋼用誘導加熱炉 鍛造・圧延・押出用途

誘導棒加熱炉 は、アルミニウム、銅、鋼棒の加熱に不可欠であり、比類のない効率性、均一性、持続可能性を提供します。鍛造作業の合理化を目指す場合でも、熱処理の精密な温度制御を実現する場合でも、この技術は様々な産業で最適な結果を保証します。カスタマイズ可能なパラメータと高度な機能により、誘導棒加熱炉は金属加熱プロセスの未来を形成しています。

この記事では、鉄鋼、銅、真鍮、アルミニウム、チタンなど様々な金属用の誘導棒加熱炉の包括的な技術的側面を探ります。基本原理、システム構成部品、技術パラメーター、操作上の注意点、そして様々な金属における具体的な用途について検討します。

アルミニウム、銅、鉄の棒を誘導加熱する理由

アルミニウム、銅、鋼の各棒材は、それぞれ異なる熱的・電気的特性を持っており、加熱挙動に影響を与えます。ここでは、誘導加熱がそれぞれの材料でどのように異なるかを説明します:

- アルミニウム・バー:熱伝導率が高く、密度が低いことで知られるアルミニウム棒は、加熱サイクルが少なくて済みます。誘導加熱は、繊細なアルミニウム合金を過熱したり歪ませたりすることなく、正確な温度制御を保証します。

- 銅バー:非常に高い熱伝導率と電気伝導率を持つ銅は、誘導加熱により急速に加熱されます。均一な加熱は熱応力を防ぎ、効率を最適化します。

- 棒鋼:鋼鉄は比較的低い導電率と磁気特性により、誘導加熱に理想的です。誘導炉は表面硬化や鍛造のようなプロセスで鋼鉄加熱を完璧に処理します。

誘導加熱の基本原理

誘導加熱は次の原理で作動する。 電磁誘導 とジュール熱。

- 電磁場: 特別に設計された誘導コイル(インダクター)に高周波交流(AC)が流れる。

- 誘導電流: この電流は、コイルの周囲とコイル内に強力な高速交番磁場を発生させる。この磁場の中に導電性の金属棒を置くと、変化する磁束が渦電流として知られる棒内の循環電流を誘導する。

- ジュール加熱: 金属棒の電気抵抗により、これらの渦電流は熱の形でエネルギーを放散する(I²R損失、Iは電流、Rは抵抗)。

- ヒステリシス加熱(磁性材料用): 鋼鉄のようなキュリー温度(約770℃)以下の強磁性材料では、材料内の磁区が磁場の急激な反転に抵抗するため、ヒステリシス損失によってさらに熱が発生する。

誘導加熱に影響する主なパラメータは以下の通りである:

- 頻度:加熱の浸透深さを決定する

- 電力密度:加熱速度をコントロール

- 材料特性:電気抵抗率と透磁率

- カップリング距離:インダクタとワークの隙間

- 滞在時間:誘導磁場への曝露時間

インダクション・バー・ヒーティング・システムの中核部品

一般的な誘導棒加熱炉は、以下の部品で構成されている:

- 電源:標準ライン周波数(50/60Hz)を中高周波数(500Hz~400kHz)に変換します。

- 誘導コイル:電磁場を作り出し、被加工物を加熱する。

- マテリアルハンドリングシステム:加熱ゾーンに棒材を通す

- 冷却システム:部品の動作温度を維持

- 制御システム:加熱パラメーターの監視と調整

- 温度測定装置:フィードバック制御用パイロメーターまたは熱電対

- 保護雰囲気システム:チタンのようなデリケートな素材

さまざまな金属用途の技術パラメーター

棒鋼加熱パラメータ

| パラメータ | 低炭素鋼 | 中炭素鋼 | 高炭素鋼 | 合金鋼 |

|---|---|---|---|---|

| 最適鍛造温度 (°C) | 1150-1250 | 1100-1200 | 1050-1150 | 1050-1200 |

| 加熱速度 (°C/min) | 300-600 | 250-500 | 200-400 | 200-450 |

| 出力密度(kW/kg) | 1.0-1.8 | 0.9-1.6 | 0.8-1.4 | 0.8-1.5 |

| 周波数範囲 (kHz) | 0.5-10 | 0.5-10 | 1-10 | 1-10 |

| 標準効率(%) | 70-85 | 70-85 | 65-80 | 65-80 |

| 大気の条件 | 空気/窒素 | 空気/窒素 | 管理された雰囲気 | 管理された雰囲気 |

非鉄金属棒の加熱パラメータ

| パラメータ | 銅 | 真鍮 | アルミニウム | チタン |

|---|---|---|---|---|

| 最適鍛造温度 (°C) | 750-900 | 650-850 | 400-500 | 900-950 |

| 加熱速度 (°C/min) | 150-300 | 180-350 | 250-450 | 100-200 |

| 出力密度(kW/kg) | 0.6-1.2 | 0.5-1.0 | 0.4-0.8 | 0.7-1.2 |

| 周波数範囲 (kHz) | 2-10 | 2-10 | 3-15 | 3-15 |

| 標準効率(%) | 55-70 | 60-75 | 65-80 | 60-75 |

| 大気の条件 | 不活性/低減 | 不活性/低減 | 空気/窒素 | アルゴン/真空 |

バー径別システム構成パラメータ

| バー径 (mm) | 推奨周波数 (kHz) | 標準出力範囲(kW) | 最大スループット(kg/時) | 温度均一性 (±°C) |

|---|---|---|---|---|

| 10-25 | 8-15 | 50-200 | 100-500 | 5-10 |

| 25-50 | 4-8 | 150-400 | 300-1000 | 8-15 |

| 50-100 | 1-4 | 300-800 | 800-2500 | 10-20 |

| 100-200 | 0.5-2 | 600-1500 | 1500-5000 | 15-25 |

| >200 | 0.3-1 | 1000-3000 | 3000-10000 | 20-30 |

熱効率分析

誘導加熱は、従来の加熱方法と比べて効率面で大きな利点がある:

| 加熱方法 | 熱効率(%) | エネルギー消費量(kWh/トン) | CO₂排出量(kg/トン) |

|---|---|---|---|

| 誘導加熱 | 70-90 | 350-450 | 175-225 |

| ガス燃焼炉 | 20-45 | 800-1100 | 400-550 |

| 石油燃焼炉 | 20-40 | 850-1200 | 600-850 |

| 電気抵抗 | 45-70 | 500-650 | 250-325 |

材料固有の考察と応用

棒鋼加熱炉

鋼鉄の磁性特性(キュリー温度に達するまで)は誘導加熱に理想的であり、高効率をもたらす。

表:棒鋼誘導炉の技術仕様

| パラメータ | 小容量 | ミディアム・キャパシティ | 大容量 |

|---|---|---|---|

| 定格出力(kW) | 100-300 | 350-800 | 900-3000 |

| 周波数範囲 (kHz) | 1-5 | 0.5-3 | 0.2-1 |

| 最大バー径 (mm) | 25-80 | 80-150 | 150-300 |

| 加熱能力(kg/h) | 200-600 | 600-1500 | 1500-5000 |

| 温度範囲 (°C) | 500-1250 | 500-1250 | 500-1250 |

| エネルギー消費量(kWh/t) | 280-340 | 250-310 | 230-290 |

表:棒鋼加熱の性能データ

| バー径 (mm) | 1200℃までの加熱時間(分) | 消費電力(kWh) | 温度均一性 (±°C) |

|---|---|---|---|

| 30 | 2-3 | 15-22 | ±8 |

| 60 | 4-7 | 40-55 | ±10 |

| 120 | 8-12 | 100-140 | ±15 |

| 250 | 15-22 | 300-380 | ±20 |

鋼鉄は依然として、最も一般的な加熱材料である。 誘導炉.キュリー点(約760℃)は、この温度を超えると磁気特性が変化するため、加熱プロセスに大きく影響する。

棒鋼の場合、誘導加熱は以下を提供する:

- 均質な微細構造のための一貫した貫通加熱

- 最小限のスケール形成 (0.3-0.8% の材料損失 vs. 従来炉の 2-3%)

- 重要合金の精密温度制御

使用例:自動車用クランクシャフトの製造には、直径60mmの合金鋼棒を±10℃の均一性で1180℃まで加熱する必要があります。最新の誘導システムは、3kHzの周波数で450kWの電力入力でこれを達成し、78%の効率で毎時1200kgを処理します。

カッパーバー加熱炉

銅は電気伝導性に優れているため、誘導加熱には難しく、特殊な装置が必要となる。

表:銅バー誘導炉の技術仕様

| パラメータ | 小容量 | ミディアム・キャパシティ | 大容量 |

|---|---|---|---|

| 定格出力(kW) | 75-200 | 250-600 | 700-2000 |

| 周波数範囲 (kHz) | 3-10 | 2-6 | 1-4 |

| 最大バー径 (mm) | 15-50 | 50-100 | 100-200 |

| 加熱能力(kg/h) | 150-400 | 400-1000 | 1000-3500 |

| 温度範囲 (°C) | 400-1000 | 400-1000 | 400-1000 |

| エネルギー消費量(kWh/t) | 290-350 | 260-320 | 240-300 |

表:銅バーヒーターの性能データ

| バー径 (mm) | 800℃までの加熱時間(分) | 消費電力(kWh) | 温度均一性 (±°C) |

|---|---|---|---|

| 20 | 2-4 | 12-18 | ±4 |

| 40 | 4-8 | 30-40 | ±6 |

| 80 | 9-14 | 80-110 | ±9 |

| 150 | 18-25 | 200-260 | ±12 |

銅は熱伝導率が高いため、均一な加熱が難しい。表皮効果を最適化し、均等な熱分布を確保するために、一般的に高い周波数(3~10kHz)が採用されます。

銅バー押出の技術パラメーター:

- 最適加熱温度:750~850

- 出力密度:0.8~1.0kW/kg

- 50mmバールの加熱時間:2~3分

- 周波数選択:4-8 kHz

- 雰囲気窒素または還元性雰囲気で酸化を防ぐ

アルミ棒加熱炉

アルミニウムは熱伝導率が高く、電気抵抗率が低いため、誘導加熱には独特の課題があります。

表:棒状アルミニウム誘導炉の技術仕様

| パラメータ | 小容量 | ミディアム・キャパシティ | 大容量 |

|---|---|---|---|

| 定格出力(kW) | 50-150 | 200-500 | 600-1500 |

| 周波数範囲 (kHz) | 2-8 | 1-4 | 0.5-3 |

| 最大バー径 (mm) | 20-60 | 60-120 | 120-250 |

| 加熱能力(kg/h) | 100-300 | 300-800 | 800-3000 |

| 温度範囲 (°C) | 300-650 | 300-650 | 300-650 |

| エネルギー消費量(kWh/t) | 320-380 | 280-340 | 260-310 |

表:アルミ棒加熱の性能データ

| バー径 (mm) | 550℃までの加熱時間(分) | 消費電力(kWh) | 温度均一性 (±°C) |

|---|---|---|---|

| 25 | 3-5 | 15-20 | ±5 |

| 50 | 6-10 | 35-45 | ±7 |

| 100 | 12-18 | 90-120 | ±10 |

| 200 | 25-35 | 250-320 | ±15 |

アルミニウムは電気伝導率が高く、融点が低いため、慎重に管理する必要がある:

アルミニウムビレット加熱のクリティカルパラメータ:

- 部分溶融を避けるための精密な温度制御(±5

- 高い導電率を克服するための高周波数(5~15kHz

- 典型的な出力密度:0.4~0.7kW/kg

- 温度ランプ速度制御:250~400℃/分

- オーバーヒートを防ぐ自動排出システム

チタン加工

チタンは酸素との反応性が高いため、保護雰囲気が必要となる:

チタン加熱の特殊要件:

- アルゴンガス保護または真空環境

- 8℃以内の温度均一性

- 代表的な動作温度900-950°C

- 中程度の出力密度:0.7-1.0 kW/kg

- ホットスポットを防ぐための監視システムの強化

高度なシステム設計と制御機能

電源技術

最新の誘導バー加熱システムは、以下の仕様のソリッドステート電源を採用している:

| 電源タイプ | 周波数範囲 | 力率 | 効率性 | 制御精度 |

|---|---|---|---|---|

| IGBTインバータ | 0.5-10 kHz | >0.95 | 92-97% | ±1% |

| MOSFETインバータ | 5-400 kHz | >0.93 | 90-95% | ±1% |

| SCRコンバーター | 0.05-3 kHz | >0.90 | 85-92% | ±2% |

温度制御システム

| 制御方法 | 精度 | 応答時間 | 申し込み |

|---|---|---|---|

| 光学パイロメトリー | ±5°C | 10-50ミリ秒 | 表面温度 |

| マルチポイント熱電対 | ±3°C | 100-500ミリ秒 | プロフィール・モニタリング |

| サーマルイメージング | ±7°C | 30-100ms | フルサーフェス解析 |

| 数学的モデリング | ±10°C | リアルタイム | 体温推定 |

エネルギー消費分析

以下のデータは、バーヒーティングの典型的なエネルギー消費パターンである:

| メタル・タイプ | バー径 (mm) | 必要エネルギー(kWh/トン) | CO₂削減対ガス(%) |

|---|---|---|---|

| 炭素鋼 | 50 | 380-420 | 55-65 |

| ステンレス鋼 | 50 | 400-450 | 50-60 |

| 銅 | 50 | 200-250 | 60-70 |

| アルミニウム | 50 | 160-200 | 65-75 |

| チタン | 50 | 450-500 | 45-55 |

ケーススタディマルチメタル加工に最適化された誘導システム

フレキシブルな生産のために設計された最新の誘導バー加熱システムは、現在の技術の多用途性を示している:

システム仕様:

- 出力容量:800kW

- 周波数範囲0.5~10kHz(自動調整)

- バー径範囲30-120 mm

- 最大処理量:3,000 kg/時(スチール製)

- 温度範囲400-1300°C

- 雰囲気制御:酸化性から不活性まで調整可能

- エネルギー回収システム:15-20%電力回収

素材別性能データ:

| 素材 | バーサイズ (mm) | スループット(kg/時) | エネルギー消費量(kWh/トン) | 温度均一性 (±°C) |

|---|---|---|---|---|

| 炭素鋼 | 80 | 2,800 | 390 | 12 |

| 合金鋼 | 80 | 2,600 | 410 | 14 |

| ステンレス鋼 | 80 | 2,400 | 430 | 15 |

| 銅 | 80 | 3,200 | 220 | 8 |

| 真鍮 | 80 | 3,000 | 210 | 10 |

| アルミニウム | 80 | 2,200 | 180 | 7 |

| チタン | 80 | 1,800 | 470 | 9 |

将来のトレンドとイノベーション

IHバーヒーター業界は、いくつかの重要な技術動向とともに進化し続けています:

- デジタル・ツイン・テクノロジー:バー全体の温度分布を予測するリアルタイムシミュレーションモデル

- AIによる適応制御:材料のばらつきに基づいてパラメータを調整する自己最適化システム

- ハイブリッド暖房システム:誘導加熱と伝導加熱を組み合わせ、エネルギー使用を最適化

- パワーエレクトロニクスの強化:高効率化を可能にするワイドバンドギャップ半導体(SiC、GaN

- 高度な断熱性:15-25%で熱損失を低減するナノセラミック材料

結論

誘導金属棒加熱システム は、金属加工アプリケーションのための洗練された汎用性の高い技術を送信します。加熱パラメーターを正確に制御し、優れた温度均一性を達成し、エネルギー消費を大幅に削減する能力により、これらのシステムは高価値の金属加工作業に理想的です。

適切な技術パラメーター(周波数、出力密度、加熱時間、雰囲気制御)の選択は、特定の材料と用途の要件に合わせて慎重に行わなければならない。最新のシステムは、これまでにないレベルの制御、効率、柔軟性を備えており、メーカーはさまざまな材料を最適な結果で処理することができる。

誘導棒加熱炉 は、アルミニウム、銅、鋼棒の加熱に不可欠であり、比類のない効率性、均一性、持続可能性を提供します。鍛造作業の合理化を目指す場合でも、熱処理の精密な温度制御を実現する場合でも、この技術は様々な産業で最適な結果を保証します。カスタマイズ可能なパラメータと高度な機能により、誘導炉は金属加熱プロセスの未来を形成しています。