-

1/7

-

2/7

-

3/7

-

4/7

-

5/7

-

6/7

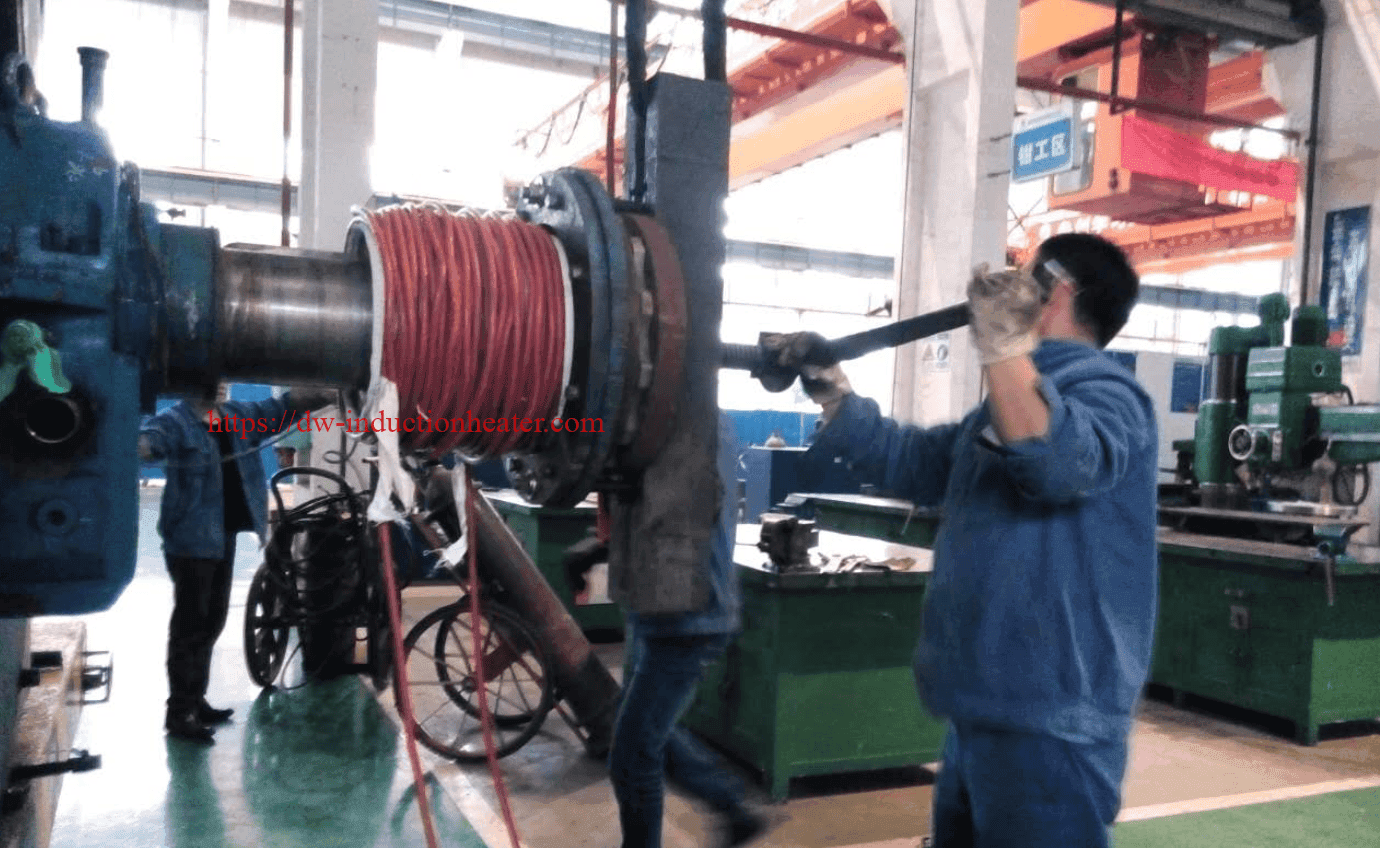

大型ベアリング、シャフトカップリング、プロペラハブ、タービンベアリングの解体と組み立てのための誘導加熱(造船業、重機械メンテナンス用

説明

大型ベアリング、シャフトカップリング、プロペラハブ、タービンベアリングの解体と組み立てのための誘導加熱(造船業、重機械メンテナンス用

誘導加熱は、造船産業や重機械のメンテナンスで使用される、非常に効果的で高度な方法です。 分解と組み立て ベアリング、シャフト・カップリング、プロペラ・ハブ、タービン・ベアリングなどの大型部品の。

各コンポーネントに合わせた主な用途と利点:

1.大型ベアリング

- 分解:誘導加熱は、精密な温度(通常150℃~250℃)に選択的に加熱することで、大型ベアリングを膨張させるために使用できます。この局所的な加熱により、ベアリングは膨張し、近くの部品に損傷を与えることなく、シャフトへのはめ合いを緩めることができます。

- 組立:取り付けの際、誘導加熱によりベアリングが均一に膨張し、シャフトやハウジングに正確にフィットするようになります。

- メリット:

- 精密な温度制御が過熱を回避し、ベアリングの構造的完全性を保証します。

- 迅速な加熱(2~10分)により、従来の方法に比べてダウンタイムが大幅に短縮される。

2.シャフトカップリング

- 分解: 誘導加熱 シャフトから安全かつ効率的にカップリングをリリースするためにカップリングを拡張することにより、強制的な機械的方法の必要性を排除します。

- 組立:新しいカップリングを取り付ける際、誘導加熱によりカップリングが膨張し、正確で均一な取り付けが容易になります。一旦冷却されると、カップリングは確実に所定の位置に収縮します。

- メリット:

3.プロペラ・ハブ

- 分解:船舶用途のプロペラハブは、多くの場合プロペラシャフトに強固に取り付けられています。誘導加熱は、最小限の労力でシームレスに取り外すために、ハブの的を絞った膨張を可能にします。

- 組立:取り付け前にハブを加熱することで、冷却時に確実なシュリンクフィットが得られ、振動を最小限に抑え、動作の信頼性を維持します。

- メリット:

- 安全性を損なう可能性のある、トーチのような従来の方法への依存を減らす。

- 大きなハブや不規則な形状のハブにとって重要な、均一な加熱を保証します。

4.タービンベアリング

- 分解:タービンベアリングは、船舶や産業機械の重要な部品です。誘導加熱により、シャフトやベアリングハウジングを損傷することなく、安全かつ簡単に取り外すことができます。

- 組立:誘導加熱により、タービンの性能に不可欠なアライメントとバランスを維持しながら、ベアリングを所定の位置に正確にフィットさせるために十分に膨張させることで、確実な装着を可能にします。

- メリット:

- タービン部品を熱による損傷から保護。

- 高ストレス下で稼働する機械に不可欠な精度とアライメントを確保。

造船・重機械メンテナンスへの応用

誘導加熱技術は、大型で高価値の回転部品や構造部品を扱うさまざまな産業で、ゲームチェンジャーとして登場しました。造船や重機のメンテナンスにおいて、誘導加熱は、大型ベアリング、シャフトカップリング、プロペラハブ、タービンベアリングなどの部品の分解と組み立てに、信頼性が高く、正確で、時間を節約できる方法を提供します。この記事では、誘導加熱がどのように機能するのか、なぜ従来の方法よりも優れているのか、海上および重工業用途で安全かつ効率的に実施する方法について詳しく説明します。

なぜ誘導加熱なのか?

- 精密

- 加熱されるのは特定の部品や接合部のみで、隣接する構造物は比較的低温のままであるため、周囲の表面に反りや損傷を与える危険性が低くなります。

- 時間効率

- 迅速なヒートアップサイクルにより、分解と組み立てに要する時間が大幅に短縮される。

- これは、高価な機械や船舶のダウンタイムを最小限に抑えることに直結する。

- エネルギー節約

- 誘導加熱は金属そのものを加熱対象とするため、オーブンや炎を使う方法では失われる無駄な熱エネルギーを最小限に抑えることができる。

- 安全性の向上

- 直火、重い機械力、大きな油圧装置の使用ははるかに少ない。

- 自動温度制御と迅速な冷却により、オペレーターの負傷リスクを低減します。

- 一貫した結果

- プログラム可能なインダクションヒーターが再現性を確保し、予測可能で高品質な分解・組立を実現します。

誘導加熱による解体工程

- 検査とセットアップ

- 部品(ベアリング、ハブ、カップリング)を清掃し、目視点検する。

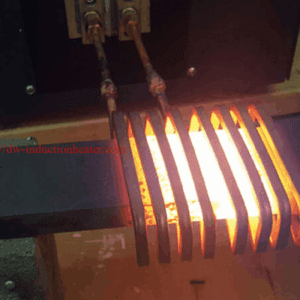

- 誘導コイルをリングまたは領域の周囲に干渉嵌合で配置する。

- 加熱制御

- 赤外線センサーまたは熱電対で温度をモニターしながら、徐々に誘導熱源に電力を供給する。

- 目標温度は通常100 °Cから200 °Cで、コンポーネントの材質や設計によって異なる。

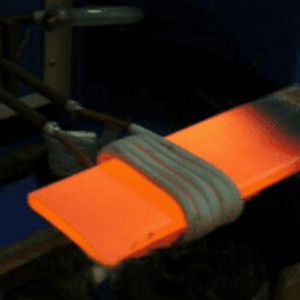

- 拡張と撤去

- 金属が膨張すると、干渉フィットが緩む。

- 最小限の力(例えば、単純なプーラーや手動のプッシュ)で部品を取り外し、損傷の可能性を低くする。

- 分解後のチェック

- シャフトの表面、キー溝、ボルト穴に摩耗、亀裂、孔がないか点検する。

- 新品または再生部品を組み立てる前に、必要な修理を文書化する。

空冷式誘導加熱システムの技術仕様

次の表は、重工業用に設計された最新の30~200kW空冷式誘導加熱システムの詳細な技術パラメータの概要です:

| パラメータ | 仕様 | 備考 |

|---|---|---|

| 定格出力範囲 | 20-200 kW | アプリケーションの要件に応じて拡張可能 |

| 入力電圧 | 380V/400V/415V | 3相、50/60Hz対応 |

| 動作周波数 | 10-30 kHz | 大型部品の浸透に最適化 |

| 最高温度 | 600℃まで | ほとんどのシュリンクフィット用途に十分 |

| 暖房効率 | ≥85% | 従来の加熱方式より優れている |

| 冷却システム | 空冷式 | 外部への給水接続が不要 |

| 必要エアフロー | 15-40 m³/h | 定格出力により異なる |

| コントロール・インターフェース | PLCベースのタッチスクリーン | プログラム可能な加熱サイクル |

| 温度管理 | 精度±5 | 精密温度モニタリング |

| デューティ・サイクル | 100% @定格出力 | 連続運転能力 |

| 保護等級 | IP54 | 産業環境に最適 |

| 加熱コイル・オプション | フレキシブル設計と固定設計 | アプリケーション固有の構成 |

| 安全機能 | 過熱保護、電流制限 | 総合的な安全システム |

性能分析:暖房能力と効率

性能分析:暖房能力と効率

空冷式誘導加熱システムの性能は、部品サイズ、材料構成、目標温度によって異なります。以下のデータは、典型的な性能指標を示しています:

| コンポーネント・タイプ | 重量範囲 (kg) | 目標温度 (°C) | 加熱時間(分) | 出力設定(kW) |

|---|---|---|---|---|

| 大型ベアリング | 50-300 | 120-150 | 3-12 | 30-75 |

| シャフトカップリング | 100-500 | 150-250 | 8-20 | 50-120 |

| プロペラ・ハブ | 500-2000 | 150-300 | 15-45 | 100-200 |

| タービンベアリング | 200-800 | 120-200 | 10-30 | 75-150 |

暖房能力分析

最新の30~200kWシステムは、材料特性と目標温度にもよるが、1時間当たり1.5~2.5トンという驚異的な加熱能力を示す。これは、旧来の加熱技術に比べて40~60%の向上を意味します。

エネルギー効率の比較

同じ用途で加熱方法のエネルギー消費量を比較した場合、誘導加熱は明らかな優位性を示す:

| 加熱方法 | エネルギー消費量(kWh) | 相対効率 | CO₂排出量(kg) |

|---|---|---|---|

| 誘導加熱 | 100 | 100%(ベースライン) | 40 |

| ガストーチ | 180 | 56% | 98 |

| オイルバス | 230 | 43% | 92 |

| 電気オーブン | 260 | 38% | 104 |

誘導加熱による組立(シュリンクフィット)工程

- 表面処理

- 嵌合面(シャフト、カップリング、ハウジングの内径)がきれいで、バリ、腐食、ごみがないことを確認してください。

- 寸法公差を確認する。

- 誘導加熱

- コイルを内輪(ベアリングの場合)またはカップリング/ハブの周囲に配置する。

- 推奨収縮温度(多くの場合80℃~130℃)まで加熱する。

- スイフト・アライメントと取り付け

- 十分に膨張したら、シャフトまたはハウジングに部品を取り付ける。

- ローターのアンバランスや早期摩耗を避けるためには、適切なアライメントが極めて重要です。

- 冷却と最終チェック

- 周囲条件下または強制空冷で部品を冷却する。

- メタルが収縮したら、しっかりとタイトにフィットすることを確認する。

- メーカーのアドバイスに従って注油し、最終アライメント検査を行う。

ベストプラクティスと安全への配慮

- OEMガイドライン

- 過熱は冶金的特性を劣化させる可能性があるため、常にメーカーが推奨する限界値を守ってください。

- オペレーター・トレーニング

- 技術者に正しいコイルの配置、温度制御、緊急遮断手順を教える。

- 個人用保護具(PPE)

- ゴーグルやフェイスシールド、耐熱手袋、防護服は、火傷のリスクを軽減するのに役立つ。

- ワークスペースの準備

- 可燃物を加熱ゾーンから遠ざけてください。

- 高温の部品が冷却される際、安全な取り扱い場所を確保すること。

- 機器のメンテナンス

- 誘導コイル、電源ケーブル、クーラント供給システムを定期的に点検する。

実際のケーススタディ

船舶プロペラハブのオーバーホール

- シナリオ:バルクキャリアのプロペラハブは、摩耗したシールとベアリングにアクセスするために取り外す必要があった。

- チャレンジ:従来の火炎加熱ではプロペラシャフトがゆがむ危険性があり、油圧ジャッキでは機械的ストレスが大きかった。

- ソリューション:25 kWのインダクション・ヒーターでハブを120 °Cまで均一に加熱し、最小限の力で取り外すことができました。この造船所では、以前の火炎を使った方法よりも40%も早く修理が完了しました。

発電タービンベアリング交換

- シナリオ:蒸気タービンが計画停電中に定期的なベアリング交換を必要とした。

- チャレンジ:オーブンの加熱と機械的な引き抜きは、ダウンタイムを大幅に延長し、発電量の損失となる。

- ソリューション:誘導加熱によって各ベアリングリングは素早く膨張し、タービンシャフトから簡単にスライドさせることができました。ダウンタイムは2日間短縮され、推定6桁の運転コストが削減されました。

結論

活用することで 誘導加熱 大型ベアリング、シャフトカップリング、プロペラハブ、タービンベアリングの分解と組み立てに使用することで、造船所や重機のメンテナンスチームは従来の方法の多くの欠点を回避することができます。迅速で予測可能な局所加熱により、品質が向上し、損傷の可能性が低くなり、修理期間が大幅に短縮されます。機器の可用性と信頼性が収益経済に直結する業界では、これらはすべて重要な要素です。

オーダーメイドの採用 インダクション・ソリューション そして、ベストプラクティスに従うことで、このテクノロジーの利点を最大限に生かし、複雑なメンテナンス作業をよりスムーズで安全な、コスト効率の高い作業に変えることができる。